В настоящее время увеличилось число пожаров, которые охватывают огромные площади. К их тушению все более привлекается самая современная техника, в том числе противопожарная авиация.

В зависимости от категории пожара, его места и масштабов, используются вертолеты, либо низколетящие сухопутные самолеты, а также противопожарные самолеты-амфибии. Все вышеперечисленные средства оснащены разнообразными системами сброса огнегасящей жидкости.

Аналоги и недостатки

Так известна система управления створками бака для сброса жидкости с летательного аппарата, содержащая поворотный вал с рычагами открытия-закрытия, шарнирно связанными со створками бака, а также, оснащенная замками фиксации и арматурой (приводом) управления (патент США № 3423053, кл. В 64 D 1/16, 1969).

Данное техническое решение имеет недостаток в том, что большая часть сбрасываемой огнегасящей жидкости распыляется встречным потоком воздуха и не создает необходимой для тушения огня компактности сброса жидкости.

Это обусловлено малой высотой столба огнегасящей жидкости в баке и размещением внутри его приводного вала значительного диаметра с рычагами, ось которого перпендикулярна направлению истечения жидкости. При обтекании такого вала выходящий поток жидкости, еще в баке, разбивается, на множество струй и брызг. Необходимая компактность сброса огнегасящей жидкости становится невозможной.

При конструктивном увеличении длины баков и соответственно, закрывающих их створок, требуется увеличение длины поворотного вала с рычагами в баке. А это приводит к значительному углу закручивания концов вала, требует специальных мер, в частности, еще большего увеличения диаметра вала, применения вала составной конструкции с фланцами и т.д., что еще более загромождает бак. Такие недостатки делают невозможным применение подобного технического решения на более крупных противопожарных самолетах-амфибиях, аналогичных отечественному самолету – амфибии Бе-200, особенно в баках, при их больших объемах, имеющих малую высоту уровня (столба) огнегасящей жидкости.

К недостаткам вышеупомянутой системы следует отнести и размещение подвижных элементов в разных средах (воздух-вода), что требует наличия подвижных гермовыводов, испытывающих сравнительно высокие нагрузки.

Задачи

Задачей, направленной на устранение недостатков подобной системы, является: повышение надежности работы системы за счет исключения контакта высоконагруженных элементов замков с огнегасящей средой, упрощение конструкции за счет исключения механической трассы управления запорными элементами створок сброса жидкости, использование однозвенной пиротехнической системы аварийного сброса жидкости в экстренных ситуациях и снижение веса конструкции.

Содержание решения

Технический результат описываемого решения достигается тем, что в системе управления створками сброса жидкости летательного аппарата, запорно-приводная часть системы выполнена в виде комбинации исполнительно-замковых силовых и замковых цилиндров, расположенных по направлению истечения сбрасываемой огнегасящей жидкости. Каждый из замков фиксации закрытого положения створок, с маломощным приводом и датчиком синхронизации поворотов, расположен внутри каждого из цилиндров в его верхней части, прикрепленной шарнирно к конструкции бака. Нижние штоковые части всех цилиндров снабжены пиротехническими разъемами и связаны шарнирно со створками. Каждый из замковых цилиндров частично заполнен ферромагнитной жидкостью.

Описание технического решения

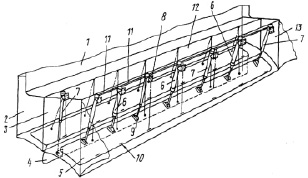

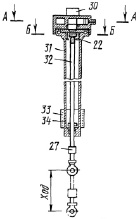

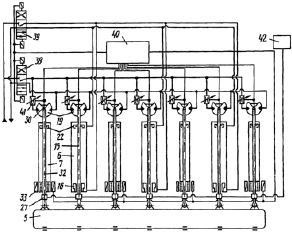

Описываемая система управления створками сброса жидкости противопожарного гидросамолета содержит лодку-фюзеляж 1 гидросамолета, конструкция которого является стенками баков 2, 3, а днище лодки-фюзеляжа имеет подвижные створки 4, 5. Подвижные створки 4, 5 соединены шарнирно с приводами открытия-закрытия, представляющими собой комбинацию исполнительно-замковых силовых цилиндров 6 и замковых цилиндров 7. Верхние части цилиндров 6, 7 прикреплены к конструкции баков 2, 3 кронштейнами 8. Нижние части цилиндров (штоки) прикреплены к подвижным створкам 4, 5 посредством шарнирных узлов 9. Створки 4, 5 подвешены на днищевой части лодки-фюзеляжа 1 при помощи шарниров 10 с возможностью открытия-закрытия створок. Комбинация исполнительно-замковых силовых цилиндров 6 и замковых цилиндров 7 соединена трассой трубопроводов малого диаметра 11 гидравлической синхронизации срабатывания замков открытия-закрытия 22 створок 4, 5. Баки 2, 3 с огнегасящей жидкостью разделены продольными перегородками 12, 13, к конструкции которых прикреплены шарнирно верхние части исполнительно-замковых силовых цилиндров 6 и замковых цилиндров 7.

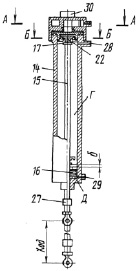

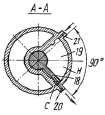

Каждый из исполнительно-замковых силовых гидроцилиндров 6 состоит из корпуса 14, штока 15, плавающего поршня 16 (а.с. СССР, 1538414, кл. В 64 С 1/14, 1987). Шток 15 снабжен буртиком 17, в который упирается плавающий поршень 16 при втягивании штока 15. Верхние части исполнительно-замковых силовых гидроцилиндров 6 снабжены маломощным приводом, например, поворотными гидроцилиндрами 19, в которых поворотные поршни 18 имеют возможность поворачиваться на ±90° за счет подачи гидросмеси (рабочего тела) через штуцеры 20, 21. Верхние части штоков 15 исполнительно-замковых силовых цилиндров 6 имеют замки открытия-закрытия 22 в виде лепестков, охватываемых в закрытом положении подвижными лепестками 23. В открытом положении подвижные лепестки 23 занимают положение межлепесткового пространства 24, что позволяет штокам 15 беспрепятственно удаляться из замка, т.е. давать возможность створкам 4, 5, соединенным со штоками 15, 32 шарнирно, открываться. С целью уменьшения трения при работе лепестков замков на поверхностях подвижных лепестков 23 закреплены, с возможностью их поворота шарики 25, т.е. трение скольжения заменено на трение качения.

Подвижные части замков с лепестками 23 опираются на торцевые части корпусов 14 цилиндров 6 через шарики 26, т.е. аналогично, трение скольжения заменено на трение качения.

Каждый из штоков 15 исполнительно-замковых силовых цилиндров 6 и замковых цилиндров 7 снабжен пиротехническим разъемом 27, позволяющим в аварийной ситуации, в случае отказа системы управления створками 4, 5 перерезать одновременно все штоки 15, 32 цилиндров 6, 7 и освобождать створки 4, 5 для их открытия.

Исполнительно-замковые силовые цилиндры 6 срабатывают при подаче гидросмеси в полости Д и Г через штуцеры 28, 29. Верхние части исполнительно-замковых силовых цилиндров 6 снабжены датчиками угла поворота замков 30, аналогичными датчикам, работающим в системе «код-вал», передающими информацию об угле поворота замка в цифровом коде, что позволяет обеспечивать синхронизацию поворота всех замков на один и тот же угол с достаточно большой точностью.

Каждый из замковых цилиндров 7 состоит из легкого корпуса 31, штока 32, в верхней части которого выполнены лепестки 22 замка, по аналогии со штоками 15 исполнительно-замковых силовых цилиндров 6. Верхние части замковых цилиндров 7 имеют такие же поворотные гидроцилиндры 19, конструкция которых описана выше, и такую же конструкцию поворотных замков 22. Нижние части замковых цилиндров 7 охвачены обмотками электромагнитов 33. Внутренние полости нижних частей замковых цилиндров 7 заполнены ферромагнитной жидкостью 34, например, маслом с мелкими стальными опилками или маслом с ферритовой пудрой.

Это позволяет образовать во внутренних полостях нижних частей замковых цилиндров 7 электромагнитные демпферы, которые одновременно становятся электромагнитными замками. Эффект достигается путем помещения некоторого объема ферромагнитной жидкости внутри электромагнитного поля, напряженность которого меняется в соответствии с перемещением штока 32, что вызывает изменение плотности ферромагнитной жидкости 34. Плотность ферромагнитной жидкости 34, при выходе головки штока 32 из замка 22, минимальна, затем по мере движения штока 32 вниз нарастает до значения, способного смягчить удар головки штока 32 о поверхность ферромагнитной жидкости 34, а затем, нарастая, тормозит шток, окончательно фиксируя его в крайнем нижнем положении. Створки 4, 5 становятся в открытое положение с необходимой фиксацией.

Таким образом, замковые цилиндры 7 кроме фиксации створок 4, 5 в закрытом положении, поворотными замками 22, выполняют функцию смягчения удара при открытии створок 4, 5 во время сброса огнегасящей жидкости и фиксации створок 4, 5 в открытом положении. Замковые цилиндры 7 могут изготавливаться из немагнитных материалов, таких как, высокопрочные алюминиевые сплавы, композиционные материалы, титан и т.д., со сравнительно низкими требованиями к чистоте их обработки, с тонкими стенками, работающими на растяжение.

Подача гидросмеси в поворотные гидроцилиндры 19 осуществляется электромагнитным гидрокраном 38. Подача гидросмеси в исполнительно замковые силовые цилиндры 6 производится электромагнитным гидрокраном 39.

Электрическое управление работой системы, последовательность срабатывания ее элементов и т.д. обеспечивается усилительно преобразованным устройством управления 40. Гидравлическая синхронизация одновременного срабатывания (поворота) поршней 18 гидроцилиндров 19 обеспечивается дозаторами 41.

Управление пиротехнической аварийной системой открытия створок 4, 5 посредством пироразъемов 27, обеспечивается блоком 42, с пульта управления в кабине экипажа.

Рис. 1

Система работает следующим образом.

При закрытых створках 4, 5, баков 2, 3 заполненных огнегасящей жидкостью, удерживаемых замками 22 исполнительно-замковых силовых 6 и замковых цилиндров 7, штоки цилиндров 15, 32 убраны внутрь цилиндров 6 и 7, а уплотненные плавающие поршни 16 исполнительно-замковых силовых цилиндров 6 находятся в крайнем нижнем положении.

По команде на сброс жидкости через кран 38 (рис. 6, 3, 4) гидросмесь подается в поворотные цилиндры 19, через штуцеры 21. Поршни 18 цилиндров 19 поворачивается на 90° и лепестки 23 замков 22, скользя по шарикам 25, попадают в межлепестковые пространства 24, тем самым расфиксируя штоки 15 и 32 цилиндров 6 и 7. Створки 4, 5, связанные со штоками узлами 9, освобождаются для движения на открытие. Одновременно через кран 39 и штуцеры 28 гидросмесь поступает в полости «Г» (рис. 2) исполнительно-замковых силовых цилиндров 6. Под действием веса огнегасящей жидкости и давления гидросмеси на штока 15, створки 4, 5 открываются.

В конце открытия створок 4, 5 штоки 32 цилиндров 7 (рис. 5) соприкасаются с ферромагнитной жидкостью 34, содержащейся внутри замковых цилиндров 7. Ферромагнитная жидкость 34 находится под действием электромагнитных полей, создаваемых электромагнитами 33, увеличивает свою вязкость и гасит удар в конце хода штоков 32, а по мере роста напряжения в обмотках электромагнитов 33 надежно запирает штоки 32 в выпущенном положении. Створки 4, 5, связанные шарнирно со штоками 32 силовыми элементами 9, фиксируются в открытом положении. Краны 38, 39 при этом устанавливаются в нейтральное положение.

Рис. 2

Рис. 3

Синхронность поворота поршней 18 поворотных гидроцилиндров 19, обеспечивается электрическими импульсами через усилительно-преобразовательное устройство 40 от датчиков 30, связанных с поворотными валами гидроцилиндров 19 поданными на дозаторы 41. Дозаторы 41 обеспечивают подачу рабочего тела в поворотные гидроцилиндры 19 пропорционально углу поворота с высокой точностью.

Рис. 4

Рис. 5

По команде на закрытие створок 4, 5 через кран 39 (рис. 6, 3, 4) и штуцеры 29 (рис. 2) гидросмесь подается в полости Д исполнительно-замковых силовых цилиндров 6. Плавающие поршни 16 цилиндров 6 под действием давления гидросмеси перемещаются вверх, упираясь в буртики 17 (рис. 2), убирают штоки 15. Гидросмесь из полостей Г через штуцеры 28 вытесняется в систему. Одновременно напряжение на обмотках электромагнитов 33 замковых цилиндров 7 снижается, ферромагнитная жидкость 34 уменьшает свою плотность, расфиксируя тем самым головки 22 штоков 32, находящихся в погруженном состоянии в ферромагнитной жидкости, и створки 4, 5, передавая усилия от исполнительно-замковых силовых цилиндров 6, свободно перемещают штоки 32 замковых цилиндров 7 до упора. При этом выдается контрольный сигнал на табло в кабине экипажа и на усилительно-преобразовательное устройство 40. После перемещения штоков 15 исполнительно-замковых силовых цилиндров 6 и штоков 32 замковых цилиндров 7 в крайнее верхнее положение, головки штоков 22, выполненные в виде лепестков 23, находятся в межлепестковом пространстве 24 (рис. 4), при этом створки 4, 5 закрыты с необходимым подтягом. Это положение створок контролируется сигналом и автоматически, с некоторой временной задержкой сигнал подается на кран 38 поворотных гидроцилиндров 19. Гидросмесь через кран 38 по штуцерам 21 поворотных гидроцилиндров 19 поступает в их полости (рис. 3) и перемещает поршни 18 в положение «закрыто», вытесняя через штуцеры 20 рабочее тело в систему из полостей Н. При этом подвижные лепестки 23, связанные с осями поршней 18 в плоскостях, расположенных ниже плоскостей неподвижных лепестков 22 штоков 15 и 32, при их поворотном движении, заходят за контуры неподвижных лепестков 22 замков, обеспечивая надежную фиксацию штоков 15 и 32. Кран 39 переключается и подает гидросмесь через отверстия 28 в полости Г исполнительно-замковых силовых цилиндров 6. Плавающие поршни 16 при этом, перемещаются в крайнее нижнее положение. Кран 39, после этого, устанавливается в нейтральное положение. Система подготовлена к очередному циклу сброса огнегасящей жидкости.

В экстренной ситуации, например, при взлете отказал двигатель, при несрабатывании описанной системы управления створкам и сброса в штатном режиме, можно воспользоваться аварийной системой принудительного открытия створок сброса жидкости. С этой целью каждый из штоков 15, 32 исполнительно-замковых силовых цилиндров 6 и замковых цилиндров 7 снабжен пиротехническим разъемом 27, который позволяет, при подаче на него сигнала аварийного срабатывания от блока аварийного управления 42, мгновенно перерезать сменную высокопрочную обечайку, соединяющую две части каждого из штоков 15, 32 в нормальном (штатном) режиме работы системы. Перерезание высокопрочной обечайки пироразъема происходит посредством подрыва специального взрывчатого вещества, содержащегося внутри пиротехнического разъема 27. Гидроудар и его воздействие на конструкцию баков 2, 3 исключен. Штоки 15, 32 всех цилиндров 6, 7 системы также мгновенно разрываются в местах установки пироразъемов. Створки 4, 5 получают возможность под действием веса находящейся в баках 2, 3 жидкости открыться, обеспечивая тем самым ее аварийный слив.

Рис. 6

Заключение

Таким образом, предлагаемое техническое решение, должно повысить надежность запирания створок бака с огнегасящей жидкостью, а также, надежность работы системы за счет исключения контакта высоконагруженных элементов замков с огнегасящей средой, упростить конструкцию за счет исключения трудоемкой механической трассы управления запорными элементами створок сброса жидкости, позволить использовать однозвенную пиротехническую систему аварийного сброса жидкости в экстренных ситуациях. В целом данное техническое решение дает возможность снизить вес конструкции системы. Оно было защищено патентом RU № 2076828 от 25.07.94 г. Автор Воронков Ю.С., но на противопожарных самолетах не внедрялось.

Библиографическая ссылка

Воронков Ю.С., Воронков О.Ю. СИСТЕМА УПРАВЛЕНИЯ СТВОРКАМИ ДЛЯ СБРОСА ЖИДКОСТИ С ЛЕТАТЕЛЬНОГО АППАРАТА // Современные наукоемкие технологии. 2013. № 4. С. 12-16;URL: https://top-technologies.ru/ru/article/view?id=31596 (дата обращения: 05.03.2026).