Замедленное хрупкое разрушение (ЗХР) высокопрочных стальных изделий с концентраторами напряжений является одним из наиболее опасных видов хрупкого разрушения, поскольку проявляется в результате длительного действия статических нагрузок и происходит, как правило внезапно при номинальных напряжениях ниже предела текучести [1]. Ранее было установлено, что этот вид разрушения преимущественно реализуется в высокопрочных сталях содержащих мартенсит: мартенситных, мартенситостареющих и метастабильных аустенитных сталях [2].

В связи с этим в ЦНИИчермет (г. Москва) и в СКФУ (г. Пятигорск) в течение ряда лет проводились исследования этого опасного вида хрупкого разрушения. В данной публикации приведены результаты исследований по проблеме замедленного хрупкого разрушения (далее ЗХР).

Целью работы являлась разработка методики оценки системы допустимых (пороговых) нагрузок на стальные детали различных форм с концентраторами напряжений при замедленном разрушении на основе ранее установленных автором [2] критериев замедленного разрушения.

1. Материалы и методика испытания образцов на замедленное хрупкое разрушение

Испытания на ЗХР заключаются в нагружении образцов с надрезом чистым или сосредоточенным изгибом и последующей выдержке при фиксированной нагрузке до разрушения.

Испытания на замедленное разрушение нерентабельно проводить на универсальных испытательных машинах, ввиду большой длительности, поэтому была разработана и изготовлена установка для длительных испытаний на замедленное разрушение в присутствии водорода [3]. Испытательная установка позволяет одновременно проводить испытания сосредоточенным изгибом шести образцов при одновременном их наводороживании (или без него). Момент зарождения трещины регистрировали с помощью акустической эмиссии.

По результатам испытаний строятся зависимости времени до зарождения трещины от уровня напряжений (рис. 4 а,б, кривые 1–3). Каждая точка на кривой ЗХР соответствует разрушению одного образца.

Использовали стандартные образцы тип IV (Шарпи) из различных сталей, содержащих мартенсит (18Х2Н4ВА, 20С2ГЗН2ХФ и др.), а также из метастабильной аустенитной стали 50Н20. Особенностью этой метастабильной стали (50Н20) является то, что в процессе пластической деформации аустенита мартенситное превращение развивалось при комнатной температуре. ЗХР метастабильных аустенитных сталей связывают с образованием мартенсита, имеющего высокий уровень остаточных внутренних микронапряжений в результате γ → α превращения при пластической деформации аустенита [4].

2. Методика расчета локальных напряжений в зоне зарождения трещины

Для хрупкого разрушения ключевым вопросом является вопрос о критерии предельного состояния материала. В отличие от критериев классической механики разрушения, рассматривающих критическое состояние образца или детали с уже имеющейся трещиной, предлагаемый автором критерий рассматривает критическое состояние материала перед концентратором напряжений без исходной трещины [5]. Зона локального разрушения (зарождения микротрещины) в этом случае совпадает с положением локального пика растягивающих напряжений перед концентратором напряжений [1]. Рассчитать в ней локальные напряжения возможно с помощью компьютерного математического моделирование напряженно-деформированного состояния методом конечных элементов (МКЭ).

Суть метода конечных элементов заключается в том, что тело представляется в виде некоторого каркаса, состоящего из элементов прямоугольной или треугольной формы. Совокупность элементов образует законченную решетку, внешняя форма которой соответствует форме тела. Распределение напряжений в теле рассчитывают, рассматривая равновесие сил в общих точках или узлах решетки, а распределение деформаций – принимая во внимание перемещение обоих узлов.

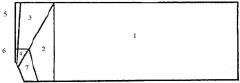

Схема создания математической модели образца с надрезом или детали следующая: исследуемый объект – идеализированная расчетная схема – система линейных алгебраических уравнений. Непосредственный переход к расчетной схеме из соображений механики дает возможность естественно формулировать граничные условия, произвольно располагать узлы сетки элементов, сгущая ее в местах ожидаемого большого градиента напряжений и деформаций. Используемая модель позволяла рассчитывать напряжения, в том числе и в пластической зоне перед надрезом, с учетом эффекта упрочнения. Строили дискретную модель из квадратичных элементов для симметричной части образца с надрезом. Сетку элементов строили посредством стыковки семи фрагментов. Схема разбиения модели образца на фрагменты (1–7) приведена на рис. 1.

Рис. 1. Схема разбиения модели образца на фрагменты

На рисунке показана симметричная половина образца с надрезом тип IV (Шарпи). Графический образ сетки конечных элементов вблизи концентратора напряжений представлен на рис. 2.

Рис. 2. Графический образ сетки конечных элементов вблизи концентратора напряжений

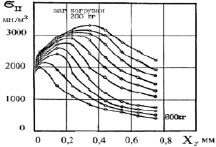

Входные характеристики программы: предел текучести, модуль Юнга, показатель и коэффициент упрочнения определяли из испытаний на растяжение гладких образцов МРГ-3. Моделировали образец 10×10×40 с надрезом глубиной 2,00 мм, углом раскрытия надреза 45о радиусом закругления 0,25 мм, нагруженный сосредоточенным изгибом (рис. 1). В результате расчетов с помощью МКЭ определяли напряженно-деформированное состояние во всех узлах сетки квадратичных элементов перед концентратором напряжений для дискретных нагрузок (шаг 200 кг) до и после появления пластической зоны перед надрезом вплоть до состояния общей текучести образца. По этим данным строили зависимость растягивающего напряжения σ11 от расстояния до поверхности надреза вдоль оси симметрии образца.

На рис. 3 представлены зависимости растягивающего напряжения от расстояния до поверхности надреза для шагового изменения приложенной нагрузки.

Рис. 3. Зависимости растягивающего напряжения σ11 от расстояния до вершины надреза стандартного образца тип IV (Шарпи) при шаговом увеличении нагрузки (шаг 200 кг). Сталь 18Х2Н4ВА

Таким образом, для любой заданной нагрузки можно определить максимальное локальное напряжение (σ11max) до и после образования пластически деформированной зоны перед концентратором напряжений.

3. Критерий замедленного хрупкого разрушения сталей, вызванного остаточными внутренними микронапряжениями

Важное значение имело установление характеристики сопротивления стали замедленному разрушению, независящей от геометрии концентраторов напряжений, геометрии деталей и применимой в расчетах на прочность. Такая характеристика должна характеризовать сопротивление непосредственно стали в данном структурном состоянии замедленному разрушению и, соответственно, может быть использована при расчете системы допустимых (пороговых) нагрузок на исследуемую деталь с концентраторами напряжений [2].

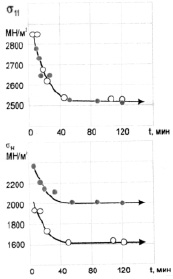

Использование методики определения напряженного состояния методом конечных элементов в зоне локального разрушения дало возможность определить максимальные локальные растягивающие напряжения (σ11max), вызванные приложением нагрузки извне и действием концентратора напряжений, и построить зависимости: время до зарождения трещины (t) – максимальные локальные растягивающие напряжения (σ11max) (верхние кривые на рис. 4).

Анализ экспериментальных кривых замедленного разрушения в координатах: номинальное напряжение (σн) – время до зарождения трещины (t) образцов из мартенситной стали 18Х2Н4ВА и метастабильной аустенитной стали 50Н20 (рис. 4,в,г) с различными концентраторами напряжений (кривые 1–3) указывает на то, что склонность стали к ЗХР, оцениваемая по уровню порогового номинального напряжения (σн порог) в значительной степени зависит от геометрии надрезов.

Был установлен факт совпадения кривых зависимостей времени до зарождения трещины (t) от локальных напряжений (б11max), соответствующие испытаниям образцов с различными концентраторами напряжений (рис. 4 в,г). Совпадение пороговых локальных напряжений для кривых, соответствующих образцам с различными концентраторами напряжений указывает на то, что пороговое локальное напряжение характеризует сопротивление непосредственно стали замедленному разрушению и не зависит от геометрии концентратора напряжений.

В частности, несмотря на относительно высокую пластичность метастабильных аустенитных сталей, процесс замедленного разрушения в них также контролируется силовым критерием – максимальным локальным растягивающим напряжением (σ11max) , которое достигается перед концентратором напряжений в образовавшейся зоне с мартенситной структурой в результате γ → α превращения [1].

Таким образом, была установлена характеристика сопротивления стали замедленному хрупкому разрушению, вызванному остаточными внутренними микронапряжениями – пороговое локальное растягивающее напряжение, ниже уровня которого замедленное разрушение не происходит.

4. Критерий замедленного хрупкого разрушения, вызванного воздействием водорода из внешней среды

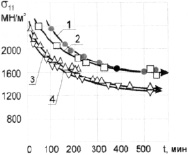

Испытания на замедленное разрушение заключались в нагружении образцов с различными концентраторами напряжений (надрезами) до заданного уровня нагрузки при одновременном насыщении их водородом и определении времени до зарождения трещины [3]. Строили кривые замедленного разрушения в координатах: время до зарождения трещины (t) – номинальное напряжение (σн), положение которых зависело от остроты надреза (рис. 5).

Рис. 4. Зависимости времени до зарождения трещины от величины номинального напряжения и максимального локального растягивающего напряжения образцов 10×10×55 мм с различными концентраторами напряжений:г – мартенситная сталь 18Х2Н4ВА (закалка с 950 °С, выдержка 24 ч, надрезы: 1 – 45°, r = 0,25 мм; 2 – 60°, r = 0,30 мм; 3 – 90°, r = 0,39 мм); г – метастабильная аустенитная сталь 50Н20 (охлаждение от 1100 °С в масле, надрезы: 1–45°, r = 0,25 мм; 2–45°, r = 0,15 мм; 3–90°, r = 0,25 мм)

б)

б)

Рис. 5. Кривые замедленного разрушения образцов с различными концентраторами напряжений в условиях наводороживания:а – сталь 40Х (надрезы: 45°; 0°, r = 0,22 мм); б – сталь 18Х2Н4ВА (надрезы: 1,3 – 60°; 2,4 – 45°). Зак. 950°, 30 мин – масло + отпуск 300°, 3 ч. Условия наводороживания: 1, 2 – Дк = 2 ма/см2; 3,4 – Дк = 5 ма/см2

Расчет σ11max методом конечных элементов и построение кривых замедленного разрушения в координатах: t – σ11max позволило установить, что пороговые σ11max для кривых, соответствующих различным концентраторам напряжений, совпадают (рис. 5 а,б). Повышение концентрации водорода в зоне зарождения трещины приводит к снижению уровня порогового σ11max (рис. 5 б, кривые 3, 4 по сравнению с 1, 2).

Изучение условий локального разрушения стальных образцов с надрезом (40Х, 18Х2Н4ВА), охрупченных водородом (рис. 5 а,б) и испытывающих действие статической нагрузки, показало, что в условиях плоской деформации, равновесия и постоянства внешних условий (температуры испытаний и активности водорода) возможность реализации хрупкого разрушения определяется только действующим максимальным локальным растягивающим напряжением (σ11max).

Необходимым условием протекания замедленного разрушения по механизму водородного охрупчивания является комбинация критических концентраций водорода и напряжений в зоне локального разрушения. Время достижения критической комбинации соответствует времени до зарождения трещины. Вызванное водородом локальное разрушение происходит в первую очередь перед концентраторами напряжений, где растягивающие напряжения максимальны и наблюдается концентрация водорода в областях гидростатических растягивающих напряжений перпендикулярных плоскости разрушения [3].

Таким образом, установлено, что и в случае замедленного разрушения сталей при воздействии водорода из внешней среды, пороговое локальное растягивающее напряжение является характеристикой сопротивления стали замедленному разрушению и не зависит от геометрии концентратора напряжений.

5. Расчет пороговой системы нагрузок при замедленном разрушении детали

Установленная физико-механическая характеристика замедленного разрушения – пороговое локальное растягивающее напряжение – может быть использована для оценки пороговой прочности стальных деталей с концентраторами напряжений, в том числе, и в водородсодержащих средах.

На первом этапе с помощью выше изложенной методики по испытанию стандартных образцов на замедленное разрушение определяют характеристику сопротивления стали в данном структурном состоянии замедленному разрушению – пороговое локальное растягивающее напряжение.

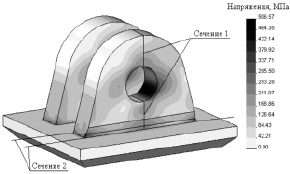

На втором этапе с помощью метода конечных элементов проводится расчет напряженно-деформированного состояния детали при шаговом изменении системы приложенных нагрузок. Это дает возможность определить максимальные локальные напряжения в местах концентрации напряжений (и место, где они локализованы) для любой системы нагрузок приложенных к детали (рис. 6).

Рис. 6. Пример графического представления результатов расчета напряжений в детали «проушина» с помощью МКЭ

На третьем этапе для порогового максимального локального растягивающего напряжения, определенного из испытаний на ЗХР образцов и проведенного расчета с помощью МКЭ, определяют соответствующую ему пороговую систему приложенных нагрузок для изучаемой детали.

Заключение

Таким образом, предлагается методика оценки склонности стальных деталей к замедленному разрушению, состоящая из следующих этапов.

1. Испытания на замедленное разрушение образцов с надрезом и определение с помощью МКЭ порогового локального напряжения – характеристики сопротивления стали ЗХР.

2. Расчет напряженно-деформированного состояния детали с помощью МКЭ при пошаговом изменении системы нагрузок.

3. Определение пороговой системы нагрузок для детали, соответствующей достижению в зоне зарождения трещины порогового локального напряжения.

Представленная методика позволяет определять пороговые системы нагрузок для деталей как для случая замедленного хрупкого разрушения, вызванного остаточными внутренними микронапряжениями, так и для замедленного разрушения, вызванного воздействием водорода из окружающей среды при эксплуатации детали.

Библиографическая ссылка

Шиховцов А.А.,, Мишин В.М. МЕТОДИКА ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ СТАЛЬНЫХ ДЕТАЛЕЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ // Современные наукоемкие технологии. 2013. № 3. С. 43-48;URL: https://top-technologies.ru/ru/article/view?id=31503 (дата обращения: 06.02.2026).