Достоверное измерение толщины зазора в бесконтактных опорах необходимо для исследования характеристик таких опор, а также для управления работой активных опор с обратными связями. Ранее был предложен бесконтактный измеритель малых зазоров, выполненный на основе емкостных датчиков перемещения [1]. Особенностью данного устройства является применение интегрирующих конденсаторов, что увеличивает время измерения. Альтернативным методом измерения малых зазоров является использование индуктивных датчиков перемещения со встроенной схемой формирования аналогового выходного сигнала, например, серии BAW компании Balluff GmbH.

Измерение зазора индуктивными датчиками проводилось при исследовании оригинальной газомагнитной опоры [2–6]. Рабочий зазор в опорах такого типа не должен превышать 100 мкм, что предъявляет жесткие требования к средствам измерений зазора. В результате исследований выявлено, что на толщину воздушного зазора в опоре существенно влияет неидеальная округлость вала, что приводит к ошибкам измерения перемещения исследуемой опоры относительно вала.

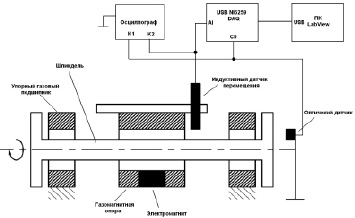

Структурная схема измерения зазора приведена на рис. 1.

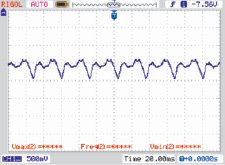

Механическая часть экспериментальной установки содержит упорные газовые подшипники для позиционирования вала в осевом направлении и исследуемую газомагнитную опору, расположенную в средней части вала. Во вращение вал приводится воздушным турбинным приводом. Электронные регистрирующие приборы представлены расположенным на исследуемой опоре индуктивным датчиком перемещения Balluff BAW-M08EI-UA с рабочим диапазоном измерений 0,5…1,5 мм, оптическим датчиком вращения вала на базе отражательной оптопары, измерительным DAQ-устройством NI6259 компании National Instruments, персональным компьютером с программным обеспечением LabVIEW и цифровым осциллографом. Осциллограмма сигнала с выхода индуктивного датчика при вращении вала приведена на рис. 2.

По полученной осциллограмме можно судить о существенном отличии формы поверхности вала от идеальной окружности, что приводит к неоднозначности определения зазора в опоре и нахождения перемещения опоры относительно вала.

Для устранения влияния формы вала на измерение его перемещения было предложено использовать в качестве результата среднеарифметическое значение измеренного зазора за определенное число целых периодов вращения вала. При этом в течение каждого периода вращения снимается множество равноотстоящих мгновенных отсчетов зазора.

Рис. 1. Структурная схема измерения зазора в газомагнитной опоре

Рис. 2. Осциллограмма сигнала индуктивного датчика

С помощью оптического датчика вращения вала производится синхронизация начала и конца интервала измерений с определенным положением вала. Для срабатывания отражательной оптопары на блестящую поверхность торца вала нанесена поглощающая свет метка. Сигнал с оптического датчика поступает на вход счетчика устройства NI6259. Осциллограмма сигнала оптического датчика приведена на рис. 3.

Обрабатывает информацию и управляет DAQ-устройством программа, составленная на языке графического программирования LabVIEW [7]. Усреднение значений зазора происходит в течение десяти оборотов вала, в каждом обороте выполняются сто равноотстоящих измерений зазора. Программа определяет период и частоту вращения вала, находит среднее значение зазора за десять оборотов, рассчитывает эксцентриситет вала.

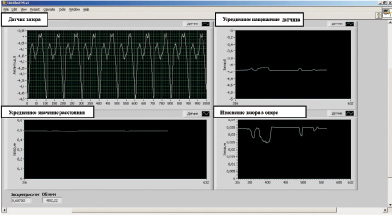

Лицевая панель программы с временной диаграммой сигнала индуктивного датчика и диаграммами перемещения опоры относительно вала в отсутствии и при наличии нагрузки на исследуемую опору приведена на рис. 4.

В верхнем левом окне показана осциллограмма напряжения с индуктивного датчика зазора. В окне под ним приведен график усредненного значения расстояния от индуктивного датчика до вала за длительное время. Небольшие изменения уровня обусловлены подачей внешних нагрузок на газомагнитную опору. В верхнем правом окне приведен график усредненного напряжения датчика зазора. В окне под ним – пересчитанный в величину зазора в опоре усредненный сигнал датчика.

Рис. 3. Осциллограмма сигнала оптического датчика

Рис. 4. Лицевая панель программы измерения зазора в газомагнитной опоре

Максимальное изменение текущего сигнала датчика перемещения при отсутствии нагрузки соответствует изменению зазора на 68 мкм, после усреднения сигнала положение опоры относительно вала в отсутствии нагрузки стабильно, а при наличии нагрузки фиксируется минимальное перемещение опоры на 1 мкм.

Предложенные структура установки и обработка сигналов датчиков позволили избавиться от неоднозначности измерения зазора в газомагнитной опоре, получить графики напряжения с индуктивного датчика зазора, определить средний радиальный зазор в опоре и эксцентриситет вала.

Библиографическая ссылка

Копытов С.М., Космынин А.В., Ульянов А.В. способ измерения рабочего зазора бесконтактных подшипников // Современные наукоемкие технологии. 2013. № 3. С. 40-42;URL: https://top-technologies.ru/ru/article/view?id=31502 (дата обращения: 06.02.2026).