Производство этаноламинов – это перспективное, развивающееся, экологически безвредное производство. Этаноламины широко применяются в текстильной, фармацевтической промышленности, для очистки технологических и природных газов, что актуально в связи с плохой экологической обстановкой.

Существующее производство этаноламинов построено в начале 80-х годов c использованием морально устаревших систем управления. Часть приборов нижнего уровня и запорно-регулирующая арматура с пневмо-приводом не соответствуют новым требованиям, так как быстродействие клапанов больше 12 секунд, не соответствует правилам для блоков 1 категорией.

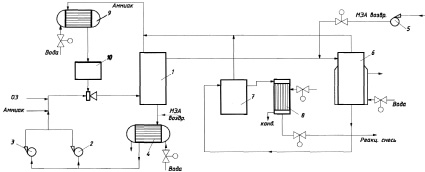

Принципиальная схема процесса синтеза этаноламинов: 1 – аппарат смешения; 2, 3 – насосы; 4 – теплообменник; 5 – насос; 6 – реактор вытеснения; 7 – сепаратор; 8 – испаритель; 9 – теплообменник; 10 – емкость

В данной работе рассматриваются предложения по системе управления с целью повышения точности работы технологического процесса, для улучшения качества готового продукта, повышения надежности управления, создания безопасных условий труда для рабочих и безаварийной работы производства в целом.

Технология производства этаноламинов позволяет селективно получить продукты – моноэтаноламин (МЭА) и диэтаноламин (ДЭА) в непрерывном энергосберегающем процессе.

Оформление реакторного узла позволяет осуществить синтез смеси этаноламина (ЭА) при взаимодействии окиси этилена (ОЭ) и безводного аммиака (NH3) с преимущественным образованием МЭА и ДЭА при температуре не выше 70 ○С. Давление не выше 4,0 МПа, с использованием автокаталитических свойств системы.

Синтез смеси этаноламинов проводится в циркуляционном контуре (рисунок), состоящем из аппарата 1, насосов 2, 3 и теплообменника 4.

В трубопровод циркуляционного контура на вход теплообменника подается циркуляционный МЭА с насоса 5.

Реакционная смесь из реактора 1 поступает в реактор вытеснения (буферный реактор) 6, подогреваемый горячей водой или паром через рубашку. В буферный реактор поступает также возвратный МЭА. Из буферного реактора 6 реакционная смесь поступает через сепаратор 7 в испаритель 8, работающий при одном и том же давлении с реактором. Аммиак, испаренный из основного и буферного реактора 6, испарителя, конденсируется в теплообменнике 9 и через емкость 10 посредством эжектора возвращается в циркуляционный контур синтеза.

Давление в реакторном блоке –3,0–4,0 МПа. Температура в реакторе – 60–80 °С, а в испарителе – 100–120 °С. Обогрев реактора производится горячей водой, а в испаритель 8 подается пар P = 1,3 МПа.

Реакции синтеза ЭА сопровождается значительными выделениями тепла и протекает по сложным кинетическим законам с участием продуктов реакции. Все это обуславливает предъявление особых требований к технологическому и аппаратному оформлению реакторного узла. При этом возникают проблемы по оптимальная организация теплосъема, и обеспечение устойчивости (безопасности) процесса, а также обеспечение селективности процесса по МЭА и ДЭА.

Обе эти проблемы решаются проведением реакции ОЭ и NH3 в реакторе смешения, на вход которого попадают исходные реагенты в соотношении 1:1, а оптимальный мольный избыток NH3 в зоне реакции создается за счет организации внутреннего цикла NH3.

Данная технология дает возможность варьировать соотношение получаемых МЭА и ДЭА в достаточно широких пределах. Особенностью этой технологии является ее широкий уровень безопасности, обусловленный тем, что процесс осуществляется в условиях слабых концентраций окиси этилена, являющейся основным источником опасности.

В тоже время производство этаноламинов характеризуется наличием взрывоопасных и токсичных продуктов. Особую опасность представляет используемая в производстве окись этилена из-за ее способности к полимеризации со взрывом при перегреве свыше 40 °С и в контакте в определенных условиях с рядом продуктов, в том числе с аммиаком и аминами.

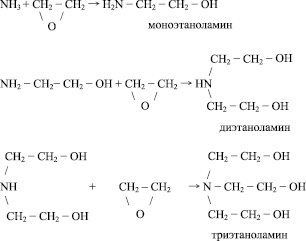

Метод производства этаноламинов основан на взаимодействии окиси этилена и аммиака в условиях непрерывного автокаталитического процесса при давление не выше 3,5 МПа и температуре не выше 80 °С. В результате реакции образуется моно-, ди- и триэтаноламин. Выделение готовых продуктов из реакционной смеси производится методом ректификации.

Процесс получения этаноламинов состоит из следующих основных стадий: подача окиси этилена, подача аммиака, синтез этаноламинов, отгонка аммиака, отгонка возвратного моноэтаноламина, отгонка товарного моноэтаноламина, доотгонка моноэтаноламина, отгонка диэтаноламина.

Ректификация производится под вакуумом. Применяемые в качестве сырья окись этилена и аммиак и образующиеся в процессе этаноламипы определяют вредность и опасность производства. Окись этилена и моноэтаноламин по ГОСТ 12.1.005-88 относятся ко 2-му классу опасности. Окись этилена и аммиак.- сжиженные горючие газы . токсичны. Этаноламипы – горючие токсичные жидкости. При выделении товарного моноэтиноламина продукт нагревается выше температуры вспышки.

Избыточный аммиак выделяется из реакционной смеси в три ступени: отгонка под давлением синтеза, отгонка под давлением 1,40–1,60 МПа, десорбция под давлением 0,30–0,40 МПа

Из полученной после удаления аммиака смесь этаноламинов отгоняется в пленочном испарителе, а оставшееся смесь этаноламинов разделяется на готовые продукты вакуумной ректификацией на трех колоннах с регулярной насадкой и с пленочными кипятильниками.

Все стадии технологического процесса проходят по непрерывной схеме. В зависимости от требований рынка принятая технология позволяет в широком диапазоне изменять соотношение выпускаемых этаноламинов.

В основу технологического процесса положена реакция оксиэтилирования аммиака, протекающая по следующей схеме:

Синтез этаноламинов проводится в безводной среде с использованием продуктов реакции в качестве катализаторов в аппарате смешивания при температуре 60–80 °С, давлении не выше 3,50 МПа.

Аппаратурное оформление процесса позволяет осуществлять интенсивный теплосъем в зоне реакции и обеспечить устойчивое протекание процесса в широком диапазоне соотношений исходных компонентов в зоне реакции. Принятый диапазон концентраций исходных компонентов в зоне реакций и предусмотренный возврат моноэтаноламина позволяет свести к минимуму образование триэтаноламина и дает возможность регулировать соотношение образующихся моно- и диэтаноламина в соответствие с требованиями конъюнктурного рынка.

Основное количество избыточного аммиака отделяется от реакционной смеси в испарителе при давлении синтеза и температуре 100–120 °С и возвращается в зону реакции. Оставшийся аммиак отделяется от реакционной смеси в двух последовательных стадиях. Отгонка при давлении 1,50–1,55 МПа и температуре 150–160 °С; десорбция при давлении 0,30–0,40 МПа и температуре 150–160 °С.

Аммиак, отделенный в испарителе при давлении 1,50–1,55 МПа, конденсируется и возвращается на синтез. Аммиак, отделенный на стадии десорбции, возвращается на синтез после абсорбции потоком возвратного моноэтаноламина. Отгонка возвратного моноэтаноламина осуществляется в испарителе при температуре 150–160 °С и давлении 65,00–71,00 кПа. Разделение этаноламинов производится с использованием ректификационных колонн с регулярной насадкой, что обеспечивает получение продуктов высокого качества, несмотря на упругость паров.

Особенностью процесса получения этаноламинов является непрерывная схема технологии, наличие запаздывания объекта контроля, переменное значение коэффициента передачи объекта контроля, высокие требования к получению моноэтаноламина определенной концентрации. Это приводит к необходимости дополнительного исследования процесса управления и автоматического регулирования ряда параметров процесса.

Однако, несмотря на достаточно высокий уровень контроля параметров процесса остается слабо решенной задачей обеспечение точно заданной концентрации МЭА при минимизации других фракций, что требует постановки задачи оптимизации процесса получения МЭА.

Система управления процессом получения этаноломинов, построенная на микропроцессорной технике, предусматривает полную автоматизацию контроля и регулирования основных параметров, создание безопасных условий ведения процесса, автоматическуюьзащиту производства при возникновении аварийных ситуаций.

В ходе технологического процесса обеспечивается контроль таких параметров как температура и давление в аппарате смешения, расход окиси этилена и аммиака. С помощью промышленных анализаторов определяют также концентрации моноэтаноломина и других фракций. Управляющим блоком системы управления служит микропроцессорный контроллер, позволяющий преобразовать аналоговый сигнал датчиков в их цифровую форму. Этим достигается высокий уровень автоматизации процесса и контроля его основных параметров.

Библиографическая ссылка

Пенкин К.В., Сажин С.Г. Технологический процесс производства этаноламинов и его особенности как объекта управления // Современные наукоемкие технологии. 2013. № 2. С. 29-32;URL: https://top-technologies.ru/ru/article/view?id=31325 (дата обращения: 29.01.2026).