При повышении литровой мощности дизелей часто возникают отказы, связанные с появлением трещин на кромке камеры сгорания (КС) в поршне, поэтому особый интерес представляет оценка долговечности поршней при наличии трещины при действии циклических температурных нагрузок.

Для проведения термоциклических испытаний был создан безмоторный тепловой стенд БТС состоящий из следующих узлов и систем: газовой системы, содержащей газовый баллон со сжатым газом, установленный в жестком каркасе, а также понижающий редуктор и регулятор расхода газа; механизма перемещения поршней, который включает мотор-редуктор и тележку с поршнем, которые соединены с помощью системы рычагов; системы водяного охлаждения, представляющая собой распылитель и электромагнитный клапан, который управляется автоматически; системы электроснабжения, состоящая из источника питания, который обеспечивает стабилизированным напряжением мотор-редуктор и электромагнитный клапан и системы автоматического управления.

Исследуемый образец, помещенный на тележку, положение которой изменяется по циклическому закону с течением времени, подвергался воздействию термическому пилообразному циклу. Цикл представлял собой следующую последовательность действий: нагрев днища поршня и кромки КС поршня до максимальной температуры, установленной в ходе термометрирования на моторном стенде; охлаждение в течение выбранного интервала времени водяным туманом.

В ходе проведенного экспериментального исследования решались следующие задачи:

- определение числа циклов до возникновения усталостной трещины длиной 0,5...1,0 мм;

- выявление зависимостей изменения длины и скорости распространения трещин от количества циклов нагружения dLтр/dN;

- определение скорости распространения трещин от продолжительности цикла нагружения.

В качестве оценочных параметров при определении напряженно-деформированного состояния (НДС) были выбраны температурные градиенты, возникающие в кромке камеры сгорания (КС), а также на огневой поверхности поршня. Объектом исследования был выбран поршень дизеля 4ЧН11/12,5 с камерой сгорания типа ЦНИДИ, изготовленный из алюминиевого сплава АЛ25 [3].

Для контроля изменения температурного состояния образца поршня при его нагружении на БТС использовались хромель-копелевые термопары (в количестве 22 штук). Термопары были установлены на глубине 1-2 мм от кромки камеры сгорания (рис.1), что позволило достаточно точно судить об изменении ее температуры. Заделка термопар на расстояние 2 мм от кромки КС была произведена лишь для одного образца поршня. Для остальных образцов заделка производилась лишь в контрольных точках поршня на расстоянии от кромки КС.

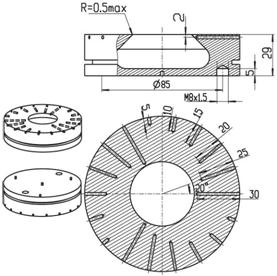

При проведении эксперимента использовался не весь поршень, а лишь его головка, являющаяся основным элементом, подвергающегося термоциклическим разрушениям. Для сокращения времени эксперимента, интенсификации процессов накопления повреждений и увеличения уровня напряжений, возникающих в ходе термоциклирования, была увеличена частота приложения нагрузки на поршень, увеличен размах температуры цикла, увеличены температурные градиенты по днищу поршня. Днище поршня было сточено таким образом, чтобы кромка КС имела радиус 0,5±0,1 мм (см. рис. 1).

Рис. 1. Схема доработки поршня и заделки термопар

Рис. 2. Изменение температуры характерных точек поршня в цикле термонагружения: точки 1,2,3,4,5,6 - места заделки термопар в поршне

Изменение температуры в характерных точках образца поршня за период цикла термонагружения приведено на рис. 2. Температура КС поршня за период цикла была подвержена колебанию температуры от 225±25 °С до 375±10 °С.

При термоциклическом нагружении определялось количество циклов N, при котором возникает усталостная трещина длиной 0,5...1 мм [2,6]. Изменение трещин фиксировалось через каждые 50...250 циклов нагружения. Кроме определения текущей длины трещин уточнялось их пространственное расположение. Появление первых трещин длиной 0,5...1 мм на кромке КС было замечено уже после 600...700 циклов. Зарождение и распространение трещин происходило без резких скачков. При количестве циклов 500 наблюдалось увеличение количества трещин в кромке КС, связанное с исчерпанием пластических свойств материала.

Рис. 3. Приращение длины трещины в ходе эксперимента: I - этап возникновения трещины на кромке КС; II - этап интенсивного роста трещины; III -этап замедления роста трещины

На рис. 3 показано приращение длины трещины, достигшей по истечении времени испытаний длины 13 мм. Эта диаграмма наглядно иллюстрирует законы роста усталостной трещины в кромке поршня под воздействием температурных нагрузок.

Условно можно разбить весь процесс роста усталостной трещины в теле поршня на три этапа: I- этап возникновения трещин на кромке КС; II- этап интенсивного роста трещины; III- этап замедления скорости роста трещины (а иногда и остановки), связанный, прежде всего с геометрическими параметрами КС поршня (утолщение сечения поршня в радиальном направлении).

Максимальная длина трещины, полученная в ходе эксперимента, составила 13 мм. Несколько крупных трещин имело раскрытие берегов 0,2...0,4 мм, а большинство трещин 0...0,05 мм. В ходе эксперимента было установлено, что полученная кривая зависимости обобщенной длины трещин (мм) от циклов термонагружения достаточно точно описывается уравнением вида:

L∑=253∙e(-3375/N), (1)

где L∑ - обобщенная длина трещин; e- основание натурального логарифма; N- количество циклов нагружения.

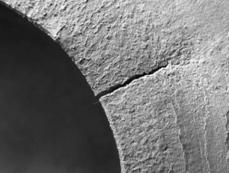

Рис. 4. Характерная термоусталостная трещина кромки камеры сгорания

На рис. 4 приведено изображение трещины, возникшей на кромке КС в ходе эксперимента.

В качестве данных моторного эксперимента были использованы результаты испытаний поршней дизеля 4ЧН11/12,5 на термоусталостную прочность, полученные в НИКТИДе. Было испытано 2 комплекта поршней с КС типа ЦНИДИ с различными геометрическими параметрами.

Результаты моторных испытаний показывают, что скорость роста трещины снижается при достижении определенной длины, что вполне логично, так как происходит утолщение сечения кромки КС поршня. Результаты, полученные в ходе безмоторного эксперимента в достаточной степени согласуются с результатами моторных испытаний.

Несмотря на качественное подобие реальных и смоделированных процессов, проведенные безмоторные испытания можно отнести к ускоренным испытаниям [1,5]. При ускоренных испытаниях на долговечность широко используют коэффициенты ускорения по наработке и по времени. Коэффициент ускорения - величина статистическая, зависящая от рассеяния показателей долговечности испытываемого изделия.

Моторный эксперимент проводился методом ускоренных испытаний без изменения эксплуатационных режимов за счет уплотнения наиболее нагруженных режимов и полного использования календарного времени. Если двигатель в условиях эксплуатации работает в основном на частичных режимах, то длительность испытаний его на долговечность можно уменьшить путем смены характера случайного рассеяния нагружения и условий работы, характерных для эксплуатации. Для этого был выбран 6-минутный цикл с условиями резкого изменения теплового, скоростного и нагружающего режимов работы двигателя [4]. За время цикла переменных нагружений, мощность изменялась от нуля на холостом ходу до номинальной, и наоборот.

Коэффициент К1Н, представляющий собой коэффициент ускорения по наработке, зависит от различий между режимом эксплуатации и испытаний. Анализ результатов эксплуатационных и стендовых испытаний показал, что ресурс двигателя в 6000 моточасов эквивалентен 15 000 циклам нагружения. Это обеспечивает разрушение кромок КС поршней вследствие усталости до 480...490 часов. То есть, коэффициент ускорения по наработке моторного эксперимента определим, как K1HМ=6000/(480...490)=12...12,5.

Главным отличием практически большинства безмоторных стендов для исследования ТНДС поршней, являлось отсутствие газовых сил. При исследовании остаточной долговечности поршней газовые силы необходимо учитывать, поскольку они вносят определенный вклад в развитие трещины. Отличие результатов, полученных в ходе моторного и безмоторного эксперимента, отображено на рис.5, и оно заключается в различном наклоне линий, представляющих приращение длины трещин при действии температурной нагрузки и при совместном действии газовых сил и температурных градиентов.

При проведении эксперимента на безмоторной установке и при моторных испытаниях исследовались поршни с идентичными геометрическими параметрами КС, отличающиеся лишь радиусом скругления кромки КС - R (см.рис.1). Для моторного эксперимента график (рис.5) представляет зависимость характерную для поршня с радиусом скругления кромки КС равным 1,5 мм, а для безмоторного варианта - зависимость характерную для поршня с радиусом скругления кромки КС равным 0,5 мм. Отличие углов наклона α1 и α2 представляет собой вклад газовых сил в развитие трещины. Сдвиг по оси абсцисс кривых относительно друг друга обозначен на рис. 5 как ΔN.

Анализ моторных испытаний показал, что момент возникновения трещин длиной 0,5...1 мм на кромке КС составляет 4850±100 циклов нагружения. Анализ результатов, проведенных на безмоторном стенде, дает значения 675±152 циклов нагружения. Коэффициент ускорения по наработке безмоторного эксперимента К1НБ = 6,5...8,0.

Имея коэффициенты ускорения моторного и безмоторного эксперимента, выразим интегральный коэффициент ускорения К1НСУММ. Он будет представлять собой произведение указанных выше коэффициентов, а именно:

К1НСУММ= К1НБ∙К1НБ=(12...12,5)∙(6,5...8,0) = 78...100 (2)

Рис. 5. Сравнение развития трещин в ходе моторного и безмоторного эксперимента

Один час испытаний поршня по данному циклу термонагружения, можно сопоставить с 78...100 часами работы двигателя в условиях эксплуатации.

Полученные результаты описывают развитие трещин в кромке КС при действии циклических нагрузок. Эти данные представляют особый интерес, поскольку на основе результатов подобных экспериментов, возможно построение методики определения остаточной долговечности поршня при наличии трещины в кромке КС.

Список литературы

1. Гоц А.Н. Анализ методов ускоренных испытаний двигателей на надежность. // Тракторы и сельхозмашины. - 2009. - №1. - С.42-45.

2. Белов В.П. Расчетно-эксперименталь-ная оценка термостойкости поршней форсированных автомобильных и тракторных двигателей: Дис. ... канд. техн. наук: 05.04.02. - М., 1986. - 230 с.

3. Глинкин С.А., Гоц А.Н., Иванченко А.Б. Влияние конструктивного исполнения камеры сгорания на усталостную долговечность поршней тракторных дизелей // Тракторы и сельхозмашины.- 2009.-№ 8 .- С. 38-41.

4. ОСТ 23.3.21-87 Дизели тракторные и комбайновые. Методы ускоренных стендовых испытаний на надежность.

5. Серенсен С.В. и др. Несущая способность и расчет деталей машин на прочность. - М.: Машиностроение, 1975.-178 с.

6. Чайнов Н.Д., Тимохин А.В., Иванченко А.Б,. Оценка усталостной долговечности поршня тракторного дизеля при циклическом нагружении // Двигателестроение.- 1990.-№11.- С.14.

Библиографическая ссылка

Глинкин С.А., Гоц А.Н., Иванченко А.Б. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ РАЗВИТИЯ ТРЕЩИН В ПОРШНЕ ТРАКТОРНОГО ДИЗЕЛЯ // Современные наукоемкие технологии. 2009. № 10. С. 26-30;URL: https://top-technologies.ru/ru/article/view?id=25723 (дата обращения: 05.03.2026).