Керамика является определяющим материалом в дальнейшем развитии электронной промышленности, ключевой для обороноспособности страны. В настоящее время российские керамические основания для нужд электронной промышленности не позволяют в полной мере удовлетворить требования заказчиков к качеству конечных изделий. Важнейшим параметром керамических оснований, определяющим качество выпускаемых изделий, является состояние поверхности. Улучшение характеристик поверхности керамических оснований необходимо для общего повышения качества конечных изделий и перехода к фотолитографическим процессам с меньшими топологическими размерами.

Целью данной работы заключалась в экспериментальном исследовании морфологии поверхности керамических подложек компонентов электронной техники.

1. Методика эксперимента

В качестве объектов исследования были выбраны односторонне полированные поликоровые подложки российского производства из корундового материала с содержанием α-Al2O3 > 99.7% и подложки Rubalit® 708STM (CeramTec®, Германия), с содержанием α-Al2O3 > 96%.

Исследования морфологии поверхности подложек проводились методами оптической микроскопии и атомно-силовой микроскопии (АСМ) [1] с использованием сканирующего зондового микроскопа (СЗМ) NT-MDT® SolverProTM (Зеленоград, Россия) в конктактном режиме на воздухе. Использовались Si кантилеверы NSG-11 производства NT-MDT® с радиусом закругления острия R < 10 нм (согласно паспортным данным). Калибровка СЗМ по координатам x, y и z проводилась при помощи тестовых структур NT-MDT® TGZ-3TM Обработка и анализ результатов АСМ-исследований производились при помощи специализированного программного обеспечения Veeco DI SPM LabTM 6.02 компании Veeco InstrumentsÒ (США).

2. Результаты и обсуждение

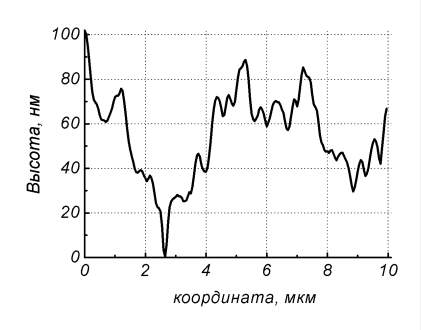

Было найдено, что при сканировании области размером 10×10 мкм2 в случаях непопадания на поры или царапины перепад высот на полированной подложке российского производства укладывается в 100-150нм (рис.1). Шероховатость поверхности (среднеквадратичное отклонение от средней высоты) ≈ 15нм, что соответствует 13 классу чистоты поверхности. Однако, при достаточной чистоте микрорельефа, рассматриваемые подложки обладают существенным недостатком: на поверхности присутствуют впадины (поры) с характерными размерами от единиц до десятков микрон, а также царапины, оставшиеся от полировки. Поверхностная плотность этих пор ~ 105 см-2. Таким образом, если проводить усреднение по достаточно большому фрагменту поверхности, класс чистоты поверхности не выше 8 - 9. Указанные дефекты, в соответствии с формулировками, изложенными в ТУ на подложки, не являются браковочным признаком, но в то же время существенно снижают надежность и процент выхода готовых изделий (чип-резисторов).

Рис. 1. Профиль одной из линий скана АСМ поверхности поликоровой подложки российского производства

Рис. 2. Фрагмент резистивного слоя (толщина плёнки около 300 нм), полученного методом термического испарения навесок кермета КС-20С в вакууме на поверхности поликоровой подложки, толщина плёнки около 300 нм

На рис. 2 показаны фрагменты топологии тонкопленочного планарного резистора меандрового типа, сформированного на керамической подложке. На резистивном слое видны характерные кратеры, обусловленные повторением пленкой пористости поверхности подложки. Это приводит к трудностям создания прецизионных планарных чип-резисторов малогабаритных типоразмеров, так как повышает стоимость технологических затрат при достижении необходимых параметров и ограничивает возможность миниатюризации изделий.

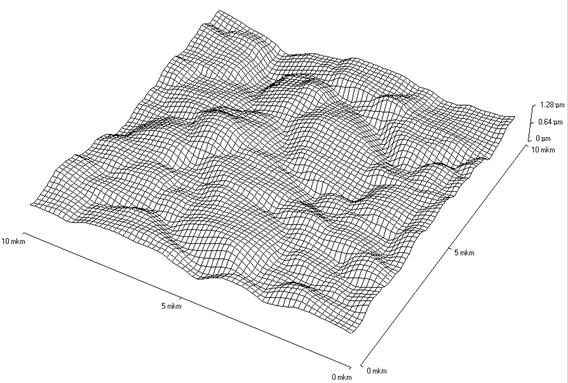

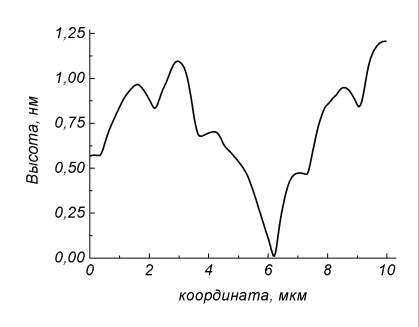

Для сравнения была исследована подложка из материала Rubalit® 708STM для толстопленочной технологии, с содержанием α-Al2O3 > 96% (CeramTec®, Германия), с содержанием α-Al2O3 > 96%. Структура поверхности подложки продемонстрирована на рис. 3а. Как видно из рисунка, материал зарубежных подложек для представляет собой однородную структуру с размером зерна 1 - 3 мкм. На данной подложке, в отличие от российских, отсутствуют характерные поры большой глубины. Перепад высот по скану размером 10×10 мкм2 на неполированной подложке укладывается в 1-1.5 мкм (Рис.3.б). Это связано прежде всего с тем, что зарубежная керамика формируется из более мелкодисперсных порошков.

Рис. 3а. Профиль поверхности подложки из материала Rubalit´a. Размер скана 10×10×1.31 мкм3

Рис. 3б. Профиль одной из линий скана подложки из материала Rubalit´a

Заключение

Показано, что микрорельеф российских односторонне полированных поликоровых подложек производства 50 - 150 нм, что соответствует 14 - 13 классу чистоты, однако из-за наличия многочисленных пор и царапин - следов полировки, видимых в оптических микроскоп, этот показатель снижается до 8 - 9 класса.

Российская электронная промышленность остро нуждается в проведении работ по улучшению качества поверхности керамических оснований пассивных и активных компонентов электронной техники. В частности, для создания прецизионных тонкопленочных чип-резисторов очевидна необходимость работ по повышению качества исходного сырья для керамики (переход от глинозема на порошок Al2O3 высокой чистоты и дисперсности) и созданию керамических подложек на основе порошков, размер зерен которых должен быть существенно снижен - нанопорошков, а также изучения новых методов спекания керамики, ингибирующих рост зёрен при спекании.

Необходимо также отметить необходимость разработки для промышленности ТУ на новые материалы и изделия, необходимые в ряде областей электроники, в частности, на нанопорошки Al2O3 и поликоровые подложки с улучшенными параметрами поверхности.

СПИСОК ЛИТЕРАТУРЫ:

- Binnig G., Quate C. F., Gerber Ch. Atomic Force Microscope // Physical Review Letters. - 1986. - V.56. - P.930-933.

Библиографическая ссылка

Уткин В.Н., Исаков М.А., Хапугин О.Е. ИССЛЕДОВАНИЕ МОРФОЛОГИИ ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ПОДЛОЖЕК КОМПОНЕНТОВ ЭЛЕКТРОННОЙ ТЕХНИКИ // Современные наукоемкие технологии. 2007. № 11. С. 38-41;URL: https://top-technologies.ru/ru/article/view?id=25587 (дата обращения: 05.03.2026).