Основой производства современных средств радиоэлектронной техники является технология поверхностного монтажа (SMT - Surface Mount Technology). Эту технологию отличает высокая автоматизация монтажа печатных плат. Специально для SMT технологии были разработаны серии миниатюрных пассивных электронных компонентов (SMD - Surface Mount Devices), которые еще называют чип-компонентами. Одним из видов электронных чип-компонентов являются чип-резисторы, изготавливаемые методами тонкопленочной технологии нанесения резистивного слоя с последующей фотолитографией (химическое или ионное травление) для формирования их топологии. В российской промышленности для этих целей используются поликоровые подложки с размерами 60×48 мм2.

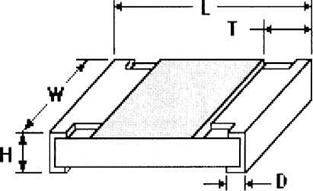

Тонкопленочные прецизионные чип-резисторы (рис. 1) имеют прямоугольную форму и габаритные размеры 3,2x128,6x0,8 мм, 1x0,5 мм, соответствующие стандартным международным типоразмерам 0805 и 1206, 0603 и 0402.

Рис. 1. Внешний вид чип-резистора

Резисторы изготовлены на основе керметных резистивных материалов - смеси силицидов хрома с диэлектриком, нанесенных методом термовакуумного напыления на корундовую подложку (ВК-100-1). Охватывающие контактные площадки сформированы на поверхности резистора методом многослойной (Al-Ti - Ti-Ni - ПОС-61) тонкопленочной технологии. Первый слой (Al-Ti) наносится методом термовакуумного напыления на резистивную пленку. Затем с помощью фотолитографии формируются планарные контактные поверхности. Второй слой (Al-Ti) напыляется вакуумно-дуговым методом на торцевую и обратную поверхности. Для исключения окисления Ni и обеспечения паяемости резисторов при монтаже в аппаратуру контактные площадки покрыты припоем ПОС-61.

Широкий диапазон значений сопротивлений чип - резисторов от 10 Ом до 1 МОм обеспечивается варьированием величины удельного сопротивления резистивных пленок с последущим увеличением значений сопротивлений заготовок резисторов методом фотолитографии с химическим травлением при помощи фотошаблонов. Обычно подгонка сопротивления резистора в заданный номинал производится лучом лазера, путем выжигания перемычек, изменяющих общее сопротивление резистора.

Технические характеристики чип-резистора прежде всего зависят от выбора конструктивных материалов (качество подложки, качество резистивного слоя), обеспечивающих качество резистора.

Рассмотрим критерии выбора подходящего материала подложек удовлетворяющего всем специфическим требованиям тонкопленочной технологии и предъявляемым требованиям к разрабатываемым изделиям. Такими критериями являются: поверхность подложки, химический состав, стабильность ее свойств, теплопроводность, стойкость к спецфакторам.

Анализ свойств выпускаемых подложек и оценка теплового решения чип-резисторов показал, что наибольшими преимуществами в существующих условиях производства обладает поликоровая подложка: малые диэлектрические потери, спецстойкость, механическая прочность, достаточная теплопроводность и высокий класс чистоты поверхности.

В работе были использованы стандартные поликоровые подложки с размерами 60×48×0,5 мм3 из корундового материала с содержанием Al2O3 не менее 99,6% и теплопроводностью 24 Вт/мК. Следует отметить, что большим недостатком отечественных подложек из поликора является наличие на поликоровой поверхности большого количества царапин и рисок, что повышает стоимость технологических затрат и ограничивает возможность миниатюризации изделий.

Основной конструктивный элемент чип-резистора - резистивный слой и контакты к нему. Резистивный материал, применяемый в качестве резистивной пленки, должны обладать соответствующим удельным сопротивлением, высокой стабильностью, хорошей адгезией с подложкой, способностью к образованию однородной структуры и химическому травлению. Материалы, применяемые для изготовления контактов тонкопленочных элементов должны иметь низкое и стабильное во времени и в условиях эксплуатации электрическое сопротивление, способность к пайке, высокой адгезией к материалу подложки к резистивному слою, антикоррозионную стойкость.

Для получения прецизионных свойств резисторов наиболее подходящими являются керметные резистивные материалы на основе силицидов хрома с диэлектриком, позволяющие получать пленки с широким диапазоном удельных сопротивлений от 3 до 1500 Ом/. Применяемые в производстве резисторов Р1-8МП керметы типа К-20С, К-30С, К-50С, С430, С440, С491 и др. позволяют выпускать чип-резисторы, удовлетворяющие требованиям ТЗ по прецизионным свойствам.

1. Методика эксперимента

Исследования проводились методом атомно-силовой микроскопии (АСМ) [1] с использованием сканирующего зондового микроскопа (СЗМ) NT-MDT® SolverProTM (Зеленоград, Россия) в конктактном режиме на воздухе. Использовались Si кантилеверы NSG-11 производства NT-MDT® с радиусом закругления острия R < 10 нм (согласно паспортным данным). Калибровка СЗМ по координатам x, y и z проводилась при помощи тестовых структур NT-MDT® TGZ-3TM Обработка и анализ результатов АСМ-исследований производились при помощи специализированного программного обеспечения Veeco DI SPM LabTM 6.02 компании Veeco Instruments® (США).

2. Результаты и обсуждение

На рис. 2 показан фрагмент резистивного слоя тонкопленочного чип-резистора меандрового типа. Сверху и снизу показаны перемычки, служащие для подгонки чип резистора на заданный номинал сопротивлений. Для исследования геометрических характеристик резистивных дорожек использовался АСМ NT-MDTâ SolverProÔ. Исследования проводились в контактном режиме на воздухе. Для начала было проведено сравнение качества границы получаемых проводящих дорожек в зависимости от метода травления.

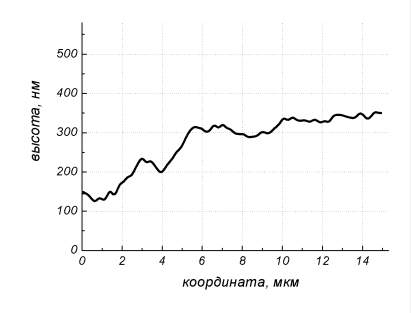

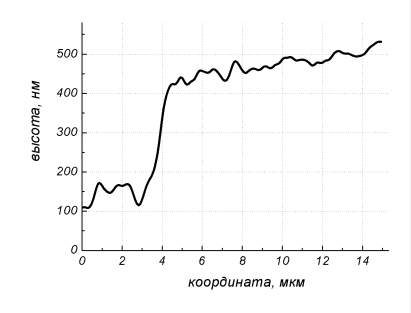

На рис. 3, 4 показаны профили края перемычки меандра в случае химического и ионного травления, полученные методом АСМ.

Рис. 2. Фрагмент резистивного слоя (белый цвет) чип-резистора меандрового типа (показаны две подгоночные перемычки)

Рис. 3. Усреднённый по трём близким линиям скана профиль края перемычки меандра в случае химическогого травления.

Рис. 4. Усреднённый по трём близким линиям скана профиль края перемычки меандра в случае ионного травления

Как видно из рис. 3, 4, в случае химического травления существует плавный переходный слой (подтрав) шириной около 2 мкм, который отсутствует в случае ионного травления. Также из рис. 3, 4 видно, что резистивная плёнка достаточно хорошо повторяет микрорельеф подложки - бороздки, получившиеся при полировке поверхности подложки не прерываются в области плёнки, а повторяются на ней.

Заключение

Показано, что химическое травление формирует топологию чип-резистора с подтравом около 3 мкм. При ширине линии меандра 200 мкм это означает плохо контролируемую область шириной 3%. Это существенно при изготовлении прецизионных чип-резисторов, с отклонениями от номинала 0,1% и менее. В случае ионного травления подобный эффект подрава отсутствует. Таким образом, при переходе к изготовлению чип-резисторов с микронными топологическими размерами меандра необходимо использовать технологию ионного травления.

СПИСОК ЛИТЕРАТУРЫ:

- Binnig G., Quate C. F., Gerber Ch. Atomic Force Microscope // Physical Review Letters. - 1986. - V.56. - P.930-933.

Библиографическая ссылка

Уткин В.Н., Исаков М.А., Хапугин О.Е. СРАВНЕНИЕ МЕТОДОВ ХИМИЧЕСКОГО И ИОННОГО ТРАВЛЕНИЯ ПРИ ФОРМИРОВАНИИ ТОПОЛОГИИ РЕЗИСТИВНОГО СЛОЯ ЧИП-РЕЗИСТОРОВ // Современные наукоемкие технологии. 2007. № 11. С. 34-37;URL: https://top-technologies.ru/ru/article/view?id=25585 (дата обращения: 28.01.2026).