Такой рост прочностных показателей материала обусловлен особенностями технологического процесса в соответствии свыше обозначенным патентом. Однако практические исследования нового материала показали, что его использование в реальных дорожных условиях сопряжено с применением тяжелой дорожной техники, что не всегда отвечает конкретным условиям. В соответствии с этим были предприняты попытки использования обнаруженного эффекта для практического использования.

Наиболее предпочтительным вариантом практического применения результатов изобретения могло быть использование полученного полуфабриката для холодной укладки асфальтобетонной смеси. Тем не менее практика показывает, что для реального использования изобретения необходимо более пластичное связующее, что позволило бы использовать новый материал даже за счет частичного снижения прочности материала.

В соответствии с этим были поставлены следующие задачи исследования:

- определение необходимого содержания минерального порошка и битума, обеспечивающего получение максимальной прочности материала;

- выявление зависимости прочности образца асфальтобетона от давления прессования;

- определение влияния температуры материала в процессе прессования на его прочностные характеристики.

Отметим, что в ходе проводимых исследований использовались стандартные методики испытания образцов асфальтобетона в соответствии с ГОСТ 9128-97. Прессование образцов проводилось в стандартных пресс-формах, после чего полученные образцы испытывались на определение предела сжатия.

Конечной целью проводимых испытаний являлось сопоставление предлагаемой технологии производства асфальтобетона с широко применяемой в последнее время технологией ямочного ремонта. Суть этой технологии состоит в том, что предварительно очищенный водой щебень фракционного состава 5-15 мм разогревается до температуры 70-80 оС, смачивается битумной эмульсией и закладывается в заделываемый объем. Сверху заложенная масса материала засыпается слоем чистого мелкого щебня. Приготовленный таким образом материал укатывается колесами проходящих машин и упрочняется.

Основным достоинством рассмотренной технологии является отказ от использования тяжелой дорожной укаточной техники и снятие ограничений на температуру укладываемого материала. Недостаток технологии состоит в том, что укладываемые частицы материала просто смочены битумной эмульсией, которая не может обеспечить плотной укладки материала.

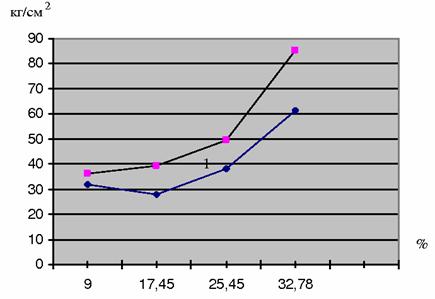

В ходе проведенных испытаний использовался щебень, определенной фракции 5-15 мм, на который «наматывалась» оболочка из асфальтовяжущего. Соотношение минерального порошка и битума в системе оставалось практически неизменным и составляло 85% минерального порошка. Это обусловлено условиями окатывания материала в барабанном грануляторе. График зависимости прочности образца асфальтобетона в зависимости от содержания в нем минерального порошка приведен на рис. 1.

Рис. 1. Зависимость прочности образца на сжатие от% содержания минерального порошка в системе: 1- давление прессования 400 кг/см ; 2- давление прессования 200 кг/см .

В соответствии с приведенными данными можно сделать вывод о том, что повышение содержания минерального порошка в системе приводит к повышению прочности исследуемого материала

Кроме того, снижение давления прессования образцов (в данном случае допущено отклонение от требований ГОСТ) приводит к понижению прочности образца асфальтобетона. Полученный результат не противоречит соображениям формальной логики и может подтвердить соответствие свойств исследуемого материала стандартным физическим законам.

Следующий этап проведенных исследований был посвящен возможности использования разработанного материала для холодной укладки в дорожное полотно. Причем было замечено, что в этой ситуации существенным является фракционный состав дисперсной системы. В ходе исследований использовались системы различного фракционного состава. Однако, как показали проведенные эксперименты, определяющим фактором для показателей прочности материала является содержание наиболее мелкой составляющей ее состава.

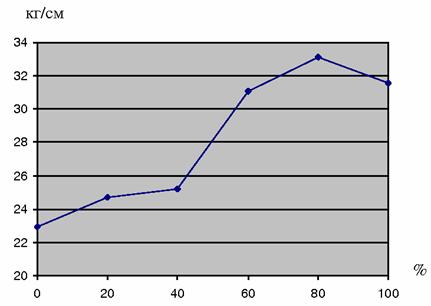

В соответствии с этим в процессе дальнейших исследований рассматривались две фракции материала. Первая фракция с размером частиц от 1 до 3 мм и вторая фракция с частицами от 5 до 10 мм. Условно назовем первую фракцию - песком, а вторую - щебнем. На рис. 2 представлена картина зависимости прочности материала от соотношения «песка и «щебня» при холодном прессовании образцов асфальтобетона. На приведенном графике по оси абсцисс отложено процентное содержание песка, а по оси ординат - прочность образца асфальтобетона с соответствующим содержанием обозначенных фракций. Точка на рисунке с координатами (0; 22,93) отвечает содержанию в смеси только щебня, а точка (100; 31,59) определяет предел прочности смеси, состоящей из 100% песка.

Рис. 2. Зависимость прочности образцов асфальтобетона при холодном прессовании от фракционного состава смеси

Приведенная зависимость показывает, что прочность образцов асфальтобетона возрастает до определенного предела с увеличением содержания мелкой фракции (до 80% песка), а далее начинает падать. Такой характер поведения зависимости свидетельствует о том, что основным фактором, определяющим прочность материала, является плотность его упаковки. Только при значительных содержаниях мелкой фракции начинает сказываться структурообразование крупной фракции, т.е. образование скелета материала на основе крупной фракции.

Проведенные исследования позволяют сформулировать следующие выводы.

- Показано, что содержание асфальтовяжущего в составе асфальтобетонной смеси является основным фактором, определяющим прочность материала.

- Доказана принципиальная возможность создания асфальтобетонного дорожного покрытия с высокими прочностными показателями при холодном прессовании асфальтобетонной смеси.

- Показано, что основным фактором, определяющим прочность материала при холодном прессовании, является плотность его упаковки.

Список литературы:

- Патент РФ 2182136 от 10.05.2002 г.

Библиографическая ссылка

А.Г. Шатунов, В.М. Готовцев ПОВЕРХНОСТНЫЕ ЭФФЕКТЫ В РАЗРАБОТКЕ НОВЫХ ТЕХНОЛОГИЙ СОЗДАНИЯ КОМПОЗИЦИОННЫХ ДОРОЖНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ // Современные наукоемкие технологии. 2010. № 7. С. 48-52;URL: https://top-technologies.ru/ru/article/view?id=25032 (дата обращения: 09.03.2026).