В переходном режиме более существенный рост коэффициента теплоотдачи в зависимости от скорости движения жидкости по сравнению с ламинарным режимом (такой режим имеет место в промышленных системах, разработанных на основе кожухотрубных теплообменников) обусловлен уменьшением толщины пограничного слоя и, что более важно, зарождением турбулентности в потоке теплоносителя [1]. Однако ввиду неустойчивого характера этого процесса и существенной зависимости коэффициента теплоотдачи от геометрии системы, рекомендуемые в литературе критериальные соотношения дают значительную погрешность и, соответственно, нуждаются в дополнительной проверке и уточнении [2]. В связи с этим была проведена серия модельных экспериментов на отдельных образцах плоских каналов, геометрические размеры которых максимально приближены к размерам проектируемого теплообменника.

Исследование условий теплообмена проводилось по общепринятой методике [2] на установке, состоящей из набора контрольно-измерительных приборов по определению массовых расходов теплоносителей, их начальных и конечных температур, а также продольного распределения температуры по поверхности теплообмена. Ширина исследуемых каналов изменялась в пределах от 8 до 20 мм, высота - от 1 до 2 мм, длина - от 0,5 до 1 м. В качестве теплоносителя использовалась вода, температура которой изменялась в пределах от +10 до +60 °С. Ее скорость задавалась в пределах, соответствующих диапазону изменений значений критерия Рейнольдса 1,9∙103 < Re < 1,15∙104.

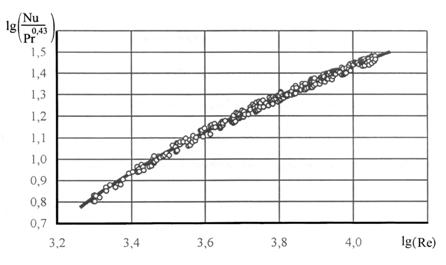

Результаты проведенных экспериментов, обработанные методом теории подобия [3] представлены на рис. 1. Приведенная здесь же обобщенная кривая, построенная методом наименьших квадратов, представляет собой зависимость модифицированного числа Нуссельта Num =Nu/Рг0,43 от критерия Рейнольдса, где Nu - критерий Нуссельта; Pr - критерий Прандтля. Параметр Рг0,43 учитывает зависимость теплофизических свойств жидкости от температуры.

Рис. 1. Зависимость модифицированного критерия Нуссельта от критерия Рейнольдса

Как следует из результатов математической обработки, данная кривая достаточно хорошо аппроксимируется критериальным уравнением

Nu = 0,37(Re0,5-27)Pr0,43 ,

описывающим среднюю теплоотдачу в плоских каналах большой протяженности при переходном режиме течения с погрешностью, не превышающей ± 15 %.

При установлении вида данного соотношения в качестве характерного размера системы принимался эквивалентный диаметр, равный учетверенной площади поперечного сечения канала, деленной на его смачиваемый периметр, а в качестве определяющей температуры - средняя температура жидкости.

По результатам проведенных исследований была разработана и изготовлена компактная система охлаждения активных элементов газовых лазеров с рассеиваемой мощностью до 40 кВт.

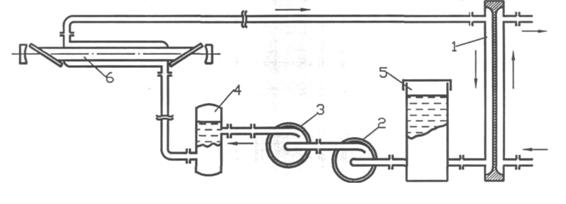

Рис. 2. Система охдаждения мощных газовых лазеров: 1 - жидкостный теплообменник; 2 - нагнетатель низкого давления; 3 - нагнетатель высокого давления; 4 - стабилизатор потока жидкости; 5 - резервуар; 6 - лазер.

Система охлаждения (рис. 2) состоит из легкоразборного жидкостного теплообменника 1, нагнетателя низкого давления 2, нагнетателя высокого давления 3, стабилизатора пульсаций потока жидкости 4 и резервуара с запасом теплоносителя внутреннего контура 5. В ее состав также входит электронный блок управления (на рисунке не показан), контролирующий работу системы и обеспечивающий аварийное отключение лазера 6 в момент возникновения различных критических ситуаций.

При разработке теплообменника 1 учитывались особенности технологии его изготовления в условиях малосерийного производства, а также возможность свободного доступа ко всей поверхности теплообмена при проведении профилактических мероприятий по устранению неизбежных отложений в каналах.

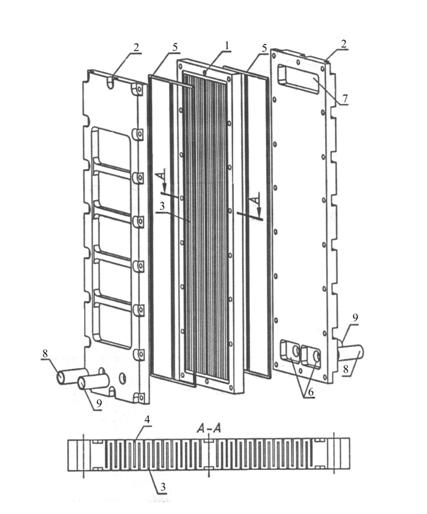

Рис. 3. Жидкостный теплообменник: 1- алюминиевый блок; 2 - крышки; 3,4 - жидкостные каналы; 5 - резиновое уплотнение; 6 - коллекторы; 7 - поворотные камеры; 8, 9 - соединительные патрубки.

Активная поверхность теплообменника (рис. 3) выполнена в виде меандра, разделяющего две системы параллельных взаимопроникающих каналов 3 и 4 равномерно распределенных по обеим сторонам плоского алюминиевого блока 1 толщиной 20 мм, шириной 180 мм и высотой 580 мм. Взаимопроникающие каналы шириной 1 мм и глубиной 18 мм образуют внутренний и внешний контур теплообменника, каждый из которых загерметизирован плоскими крышками 2 через резиновое уплотнение 5. Коллекторы 6 и поворотные камеры 7, выполненные в виде поперечных пазов на внутренней поверхности герметизирующих крышек, предназначены для равномерного распределения потоков теплоносителей по каналам, а также для организации противоточной схемы движения жидкостей.

Конструктивно система охлаждения выполнена в моноблочном исполнении со следующими габаритными размерами: высота - 680 мм, ширина - 640 мм, толщина - 280 мм. Ее масса составляет 57 кг, а энергопотребление на прокачку теплоносителя внутреннего контура не превышает 800 Вт.

Как следует из результатов испытаний, а также опыта длительной эксплуатации таких систем в сочетании с лазером ЛГ-510 с полной рассеиваемой мощностью 40 кВт, температура теплоносителя на входе активного элемента лазера соответствует расчетной и составляет +35 °С. При этом расход охлаждающей воды во внешнем контуре системы не превышает 10 литров в минуту, что свидетельствует о ее высокой эффективности.

СПИСОК ЛИТЕРАТУРЫ:

- Конвективный тепло- и массоперенос / В. Каст, О. Кришер, Г. Райнике, К. Винтермантель. Пер. с нем. - М.: Энергия, 1980. - 49 с.

- Михеев М. А., Михеева И. М. Основы теплопередачи. - М.: Энергия, 1977.-344 с.

- Справочник по теплообменникам. Т. 1 / Пер. с англ. Под ред. В. С. Петухова, В. К. Шикова. -М.: Энергоатомиздат, 1987. 560 с.

- Тепло- и массообмен. Теплотехнический эксперимент: Справочник / Под ред. В. А. Григорьева, В. М. Зорина. - М.: Энергоиздат, 1982. 512 с.

Библиографическая ссылка

Улитенко А.И., Прадед В.В., Фефелов А.А. КОМПАКТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МОЩНЫХ ГАЗОВЫХ ЛАЗЕРОВ // Современные наукоемкие технологии. 2007. № 6. С. 21-24;URL: https://top-technologies.ru/ru/article/view?id=24975 (дата обращения: 25.01.2026).