Магнитопроводы из железо-кремнистых сплавов в производственных условиях изготавливают из порошка при давлении 800 МПа, спекают при температуре 1023-1103 К в течение одного-двух часов. Многие исследователи работали над усовершенствованием технологии изготовления магнитопроводов [2, 3, 4, 5, 6]. Однако методика спекания, приведенная в вышеперечисленных работах, относится к категории твердофазного спекания. Если теория твердофазного спекания двухкомпонентных порошковых смесей подробно разработана в работах Я.И. Френкеля, Б.Я. Пинеса, Я.Е. Гегузина и др. авторов, то теория жидкофазного спекания изучена недостаточно.

Применительно к сплавам Fe-Si жидкофазное спекание исследовали в единственной работе [7]. К сожалению, в этой работе технология изготовления магнитопровода не была доведена до завершающей кондиции, т.к. образцы железо-кремнистого сплава, содержащего 6,5% Si, прессовали при низком давлении, равном 1500 МПа. В самой работе указывается, что легированный порошок с 6,5% кремния плохо прессуется даже с пластификатором, в результате спеченные образцы имели высокую относительную пористость, равную от 10 до 20%. К тому же в приводимой работе [7] спекание образцов проводилось при низкой температуре, равной 1523 К. При такой температуре не был окончательно завершен процесс массопереноса и объемной диффузии атомов. С другой стороны, порошок ферросилиция марки Си 20, применяемый в качестве ингредиента в смеси с железным порошком имеет большой процент примесей, доходящий до 5,04%, что отрицательно повлияло на магнитные свойства магнитопроводов, т.к. в последних было обнаружено содержание окисленных продуктов и рентгеноструктурным анализом была выявлена дискретная неоднородность твердого раствора. Углерод, содержащийся в этом составе примесей до одного процента, оказывает наиболее отрицательное воздействие на магнитные свойства, который увеличивает магнитоупругую энергию, в результате чего коэрцитивная сила возрастает.

Особенность критической технологии состоит в том, что сначала получают сплав ферросилиция Fe-20% Si, затем способом распыления расплава получают порошок, после чего для получения необходимого состава сплава Fe- 6,5%Si смешивают его с железным порошком той же марки и производят прессование при давлении (1,0-1,8) Р, вместо осуществленного ранее давления прессования Р=1500 МПа [7]. Жидкофазное спекание проводят при температуре (1,0-1,2) Тпл, вместо достигнутой ранее температуры спекания (0,67-1,0) Тпл, где Тпл - температура плавления легкоплавкой лигатуры (Тпл=1523 К) [6,7].

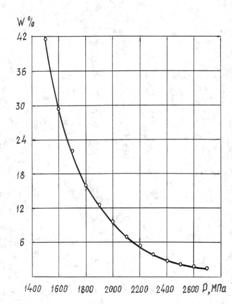

Поставка распыленного железного порошка марки PASC-20 (базовый железный порошок ASC 100.29) была осуществлена фирмой «ХЭГАНЕС» (Швеция). Лигатуру порошка ферросилиция Fe-20% Si получали смешиванием поликристаллического порошка кремния КПС-1 (ТУ 48-4-319-84) в необходимых пропорциях с железным порошком марки PASC-20. Затем производили прессование смеси порошка при давлении 1100 МПа и спекание при температуре 1473 К в течение одного часа в вакууме. После чего порошки ферросилиция Fe-20% Si получали методом распыления расплава. Далее для получения жидкой фазы в количестве 32,5 вес. % производили дозирование смешиванием в необходимых пропорциях порошка Fe-20% Si с железным порошком той же марки PASC-20. Зависимость влияния давления прессования на пористость прессовок приведена на рис. 1. При увеличении усилия прессования пористость прессовок снижается.

Технология изготовления магнитных систем заключается в следующем. Порошок фракции (-56÷+40)×10-6 м перед прессованием подвергался гомогенизирующему отжигу при температуре 1473 К в течение 4 ч в вакууме 0,065×10-2 Па (5×10-5 мм рт. ст.). Прессование магнитопроводов осуществлялось при давлении 2700 МПа на гидравлическом прессе типа 2ПГ-500.

Рисунок 1. Зависимость пористости прессовок от давления прессования

В матрицу пресс-формы, имеющей нижний пуансон, из бункера-питателя засыпают по объему рассчитанную навеску шихты. После заполнения шихтой насыпанной полости матрицы пресс-формы производится прессование верхним пуансоном при опускании плунжера пресса. Затем верхний пуансон отводят вверх и в матрицу пресс-формы вводят диэлектрическую прослойку путем аэрозольного напыления толщиной 50 мкм. Далее все операции повторяют. После окончания прессования дискретно спрессованный магнитопровод выпрессовывают из пресс-формы и устанавливают на контейнер.

Синтез железокремнистого сплава осуществляли в камерной печи сопротивления типа СНВЛ-1.3.1/1-М2 в вакууме 0,065×10-2 Па (5×10-5 мм рт. ст.) при следующих температурах: 1573, 1673 и 1773 К.

Испытания показали, что чем ниже температура образования жидкой фазы и чем выше температура спекания, тем ниже пористость сплава и тем выше магнитные свойства магнитопровода. Определяющую роль в жидкофазном механизме играет температура образования жидкой фазы, приводящая к высокой энергии сплавообразования намного превышающей поверхностную энергию системы. Вначале возникает диффузионный поток из жидкой фазы в твердую, а на второй стадии атомы насыщенного твердого раствора переходят в расплав путем растворения.

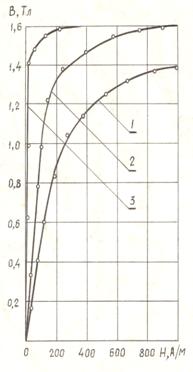

Представляет интерес определение влияния температуры жидкофазного спекания на кривую намагничивания магнитопровода. С повышением температуры спекания прямолинейный участок кривой магнитной индукции проходит значительно круче при одной и той же напряженности магнитного поля. (рис. 2). Чем меньше напряженность магнитного поля, тем меньше требуется намагничивающая сила и тем меньше требуется число витков катушки.

Физическая сущность повышения магнитных свойств состоит в том, что с повышением температуры жидкофазного спекания адекватно увеличивается концентрация доменов, но уменьшается плотность дислокаций и как следствие этих двух причин в совокупности приводит к увеличению скорости движения доменных границ.

Для приблизительного определения любого основного параметра технологии изготовления магнитопровода по двум заданным можно применить формулу объединенного закона Бойля-Мариотта и Гей-Люссака, выведенную для кинетической теории газов:

![]() , (1)

, (1)

где P1, V1 и Т1 - соответственно текущие параметры давления прессования, объема заготовки и температуры спекания;

P0, V0 и Т0 - соответственно номинальные параметры давления прессования, объема заготовки и температуры спекания.

Рисунок 2. Кривая намагничивания магнитопровода в зависимости от температуры жидкостного спекания: 1 - 1573 К; 2 - 1673 К; 3 - 1773 К.

Объем заготовки можно определить по следующей формуле:

V1= S×h1 и V0= S×h0, (2)

где S - сечение заготовки;

h1 - текущая высота прессовки;

h0 -номинальная высота прессовки.

Принимая во внимание формулу (2), можно преобразовать формулу (1) следующим образом:

![]() . (3)

. (3)

Для сплава Fe-6,5% Si приводим следующие номинальные параметры: P0=2700 МПа, h0= 0,35×10-3 м и Т0 = 1773 К.

По двум заданным текущим параметрам P1=800 МПа, h1= 1,0×10-3 м можно приблизительно определить температуру спекания прессовки

Т1= ![]() ≈1500 К.

≈1500 К.

СПИСОК ЛИТЕРАТУРЫ

- Указ Президента РФ В. Путина № Пр-578 от 30 марта 2002 г. «Приоритетные направления развития науки, технологий и техники РФ и Перечень критических технологий РФ».

- Патрина Н.А. Магнитомягкий металлокерамический материал для изделий автотракторного электрооборудования. В сб. Электротехнические металлокерамические изделия. М.: ЦИНТИЭП, 1962. с. 163-168.

- Каган Я.И., Терлецкий В.Е., Бундур Г.К. и др. Металлокерамические магнитопроводы для электрических аппаратов переменного тока. В сб. Электротехнические металлокерамические изделия. М.: ВНИИЭМ, 1965. с. 41-48.

- Францевич И.Н., Гунченко А.И. Панасюк О.А. В сб. Электротехнические металлокерамические изделия. М.: ЦИНТИЭП, 1962. с. 157-162.

- Альтман А.Б., Гладышев П.А., Растанаев И.Д. Технические магнитные свойства магнитомягких металлокерамических сплавов. Материалы третьего научно-технического совещания по развитию производства и внедрению электротехнических изделий. М.: ВНИИЭМ, 1965. с. 22-31.

- Альтман А.Б. Металлокерамика в электропромышленности. М.: ЦИНТИ Электропром, М., 1961. с. 123.

- Аксенов Г.И., Орехов Ю.П. Методы улучшения магнитных свойств металлокерамического железо-кремнистого сплава. В сб. Электротехнические металлокерамические изделия. М.: ВНИИЭМ, 1965. с. 32-41.

Библиографическая ссылка

Тимофеев И.А. КРИТИЧЕСКАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ СЛОИСТЫХ МАГНИТОПРОВОДОВ // Современные наукоемкие технологии. 2006. № 6. С. 18-21;URL: https://top-technologies.ru/ru/article/view?id=22831 (дата обращения: 08.01.2026).