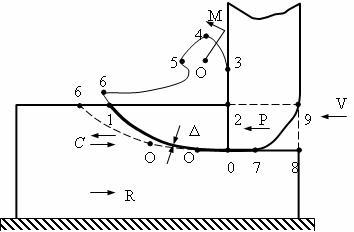

Рисунок 1. Схема образования зон текучести

Толщина слоя текучести Δ по всем линиям. Поэтому элемент стружки 80129 при действии ударной нагрузки Р со скоростью V испытывает сначала упругую деформацию, которая создает фронт ударной волны, движущийся по образцу со скоростью c и сжимающий образец по всей длине l, затем пластическую деформацию всего объема 80129 и, наконец, по линиям текучести происходит сдвиг. В результате этого элемент 80129 принимает форму 0165432 (рис. 1) - упрощенно форма сдвинутого треугольника. Как показано в [2] над линией 016 возникает зона упрочнения материала (для металлов) - наклеп. Очевидно, что наклеп образуется при допредельных, не образующих зону текучести, нагрузках, т.е. действительно ход пластических деформаций резко уменьшает ударную нагрузку во-первых, за счет того, что скорость удара V значительно меньше, чем скорость ударной волны c и во-вторых, пластическая деформация идет на образование новой формы 0165432 сжимаемого элемента с выделением тепла. Другими словами, податливость материала δ в процессе удара резко уменьшается до некоторой δmin, позволяющей идти процессу упрочнения материала. При уменьшении нагрузки исчезают условия образования зон текучести и пластической деформации. Элемент за весьма малый промежуток времени t2≤ t1=l/c возвращается (по структуре) к упругому состоянию. Вот в этот момент происходит следующий удар той же силой Р с той же скоростью V. Процесс повторяется, но есть новые явления.

- Импульс ударной нагрузки вызывает вынужденные продольные колебания системы деталь - станок - инструмент. Фронт ударной волны (импульса силы Р со скоростью V) при наложении на фронт волны продольных колебаний приведет, естественно, к резкому увеличению ударной нагрузки вдвое.

- Податливость δ, элемента 0165432 (рис. 1) из-за упрочнения (наклепа) значительно уменьшается по сравнению с первоначальной. Из-за перемещения центра тяжести элемента 2543 выше линии 12 (точка О1) возникает момент М (рис. 1) от ударной нагрузки, приходящейся на площадь 23 элемента 2543. Этот момент, продолжая закручивать выдавленный наружу объем, дополняет усилие, сжимающее стержень-стружку по новой линии ОО26´ (рис. 1). Длина стержня l уменьшается на длину необратимой пластической деформации Δl. Эта длина согласно рис. 1. может быть определена как средняя, т.е.

. При последующем действии режущего зерна процесс повторяется и создается второй слой срезаемой стружки и т.д. Этим объясняется слоистое строение стружки.

. При последующем действии режущего зерна процесс повторяется и создается второй слой срезаемой стружки и т.д. Этим объясняется слоистое строение стружки. - Скорость излучения полученной в результате первой ударной деформации (и в последующих тоже) тепловой энергии в атмосферу гораздо меньше (из физики материалов), чем скорость передачи нагрева самой детали, инструменту и станку. Т.е. интенсивность излучения тепла максимальна через площади соприкосновения (или соединения) стружки с деталью. Поэтому следующий слой, кроме выделенной в результате деформации, теплоты получает дополнительно теплоту от предыдущего (или предыдущих) сжатых слоев. Это приводит к значительному структурному изменению обрабатываемого материала вплоть до полного расплава.

Результаты экспериментов подтверждают вышеуказанные теоретические выводы.

ЛИТЕРАТУРА

- Прочность, устойчивость, колебания: Справочник в 3 томах/ под редакцией И.А. Биргера, Я.Г. Пановко. -М.: Машиностроение, 1968.

- Трент Е.М. Резание металлов: Пер. с англ. /Пер. Г.И. Айзенштока. -М.: Машиностроение, 1980. - 263 с., ил.

Библиографическая ссылка

Репко А.В. УДАРНО – ВОЛНОВАЯ МОДЕЛЬ ПРОЦЕССА СТРУЖКООБРАЗОВАНИЯ // Современные наукоемкие технологии. 2004. № 2. С. 74-75;URL: https://top-technologies.ru/ru/article/view?id=21646 (дата обращения: 14.02.2026).