Введение

Строительство магистральных трубопроводов связано с преодолением естественных и искусственных препятствий, таких водные преграды, многолетние мёрзлые грунты, автомобильные дороги и инженерные сооружения [1, c. 227; 2; 3]. Наиболее распространенным методом преодоления препятствий является сооружение переходов по типу «труба в трубе», при котором рабочую трубу протаскивают через предварительно установленный защитный кожух (футляр) [4]. Для протаскивания в кожухе на рабочий трубопровод устанавливают опорно-направляющие кольца, оборудованные роликовыми опорами качения, рекомендованные к использованию на переходах длиной более 400 метров [5; 6]. Переходы магистральных газо- и нефтепроводов относятся к ответственным участкам прокладки, поскольку в случае ремонта или устранения дефектов доступ к ним может быть ограничен.

К опорам колец предъявляют особые требования, обеспечивающие их целостность в условиях высоких сжимающих статических нагрузок и сопротивление износу при преодолении межтрубных сварных соединений, высота которых может достигать 4-5 мм [7; 8]. Недопустимой является деформация опор под воздействием сжимающей нагрузки находящейся в диапазоне 34-4440 Н, приходящихся на одну опору [9]. Нагрузка учитывает массу трубопровода и массу транспортируемого материала [10]. В случае разрушения роликовой опоры под воздействием сжимающей нагрузки возможен контакт трубопровода с поверхностью кожуха, вследствие чего происходит нарушение целостности изоляции трубопровода.

Протаскивание трубопровода в защитном кожухе сопровождается износом опор качения. Превышение износа выше 15% от диаметра ролика приводит к смещению оси рабочего трубопровода по отношению к оси кожуха, вследствие чего возрастает количество участков концентрации напряжений, вызванных ростом изгибающего момента в пролётах трубопровода [10; 11].

Несмотря на обширные исследования в области совершенствования технологии прокладки магистральных трубопроводов, вопрос влияния прикладываемой нагрузки на величину деформации роликовой опоры и определения износа роликов после протаскивания трубопровода в защитном кожухе, с учетом преодоления сварных соединений, изучен недостаточно.

Цель работы: испытание опор качения для определения величины деформации роликов в зависимости от величины прикладываемой нагрузки и определение износа опор качения.

Материалы и методы исследования

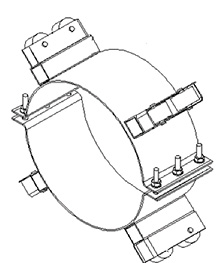

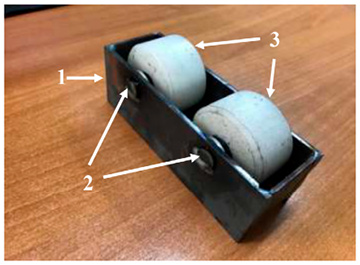

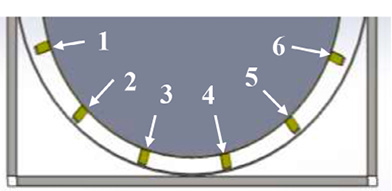

В качестве образцов для испытаний по определению величины деформации в зависимости от прикладываемой нагрузки использовали роликовые опоры опорно-направляющего кольца (рис. 1). Роликовая опора состоит из металлического корпуса (1), осей вращения (2) и двух роликов (3) (рис. 1б). Ролики изготовлены из стержневого полиамида марки ПА6, в тело ролика запрессованы стальные втулки, выполненные из стали 20. Размеры опор 140×65×42 мм. Диаметр роликов 50±0,1 мм, ширина 32±0,1 мм.

Испытания для определения деформации роликовых опор при воздействии сжимающей нагрузки проводили на испытательном стенде, построенном на базе гидравлического пресса П6326. На рабочий стол пресса устанавливали динамометр АЦД/1С 100/4И-2, в теле которого закрепляли роликовые опоры [12]. Фактическое значение нагрузки на роликовую опору увеличивали до требуемой НД – 4,4 кН, затем до 10 кН и далее через каждые 10 кН до разрушения опоры.

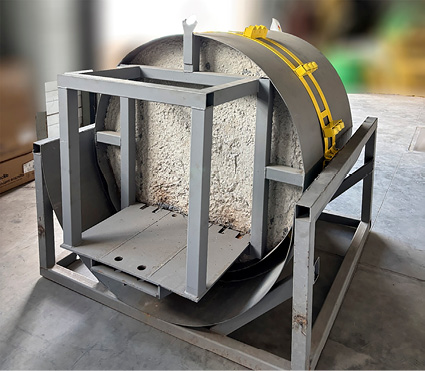

Испытания для определения износа опор после протаскивания и контроля смещения опорно-направляющих колец вдоль оси трубопровода проводили на стенде, имитирующем протаскивание с учетом преодоления межтрубных сварных соединений (рис. 2). Испытательный стенд представляет собой секцию трубопровода, заполненную бетоном в качестве балласта, на поверхность которой устанавливают опорно-направляющее кольцо. Опорно-направляющее кольцо изготовлено в соответствии с ТУ 1469-001-53597015-2012. Собранную секцию трубопровода помещают в секцию кожуха-футляра, с нанесенными на поверхность имитаторами сварных швов.

(а) (б)

Рис. 1. Схема опорно-направляющего кольца (а), опора качения (б) Источник: составлено авторами

Рис. 2. Испытательный стенд Источник: составлено авторами

Количество циклов, обеспечивающих возвратно-поступательные продольные осевые перемещения трубопровода – 50. Количество пройденных имитаторов сварных швов – 200. Высота имитатора сварного шва – 3 мм, длина – 15 мм. В качестве имитатора трубопровода использовали секцию трубы диаметром 1220 мм, с толщиной стенки 10 мм, длина 1000 мм, заполненной бетонным раствором марки М200. Таким образом была достигнута максимально возможная масса трубопровода с учетом транспортируемого продукта – 2023 кг. Диаметр имитатора кожуха – 1420 мм [9].

Результаты исследования и их обсуждение

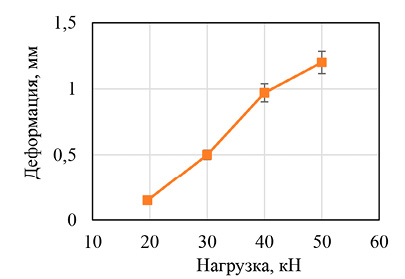

В результате оценки деформации роликовых опор после приложения сжимающей нагрузки установлено, что при нагрузке в 10 кН деформация отсутствует, на периферии роликов наблюдаются следы воздействия пластины гидравлического пресса. С увеличением нагрузки до 20 кН происходит пластическая деформация ролика до 0,15 мм относительно его исходного состояния. С увеличением нагрузки до 30 кН деформация возрастает до 0,5 мм, затем с увеличением нагрузки до 40 и далее до 50 кН деформация составляет 0,97 и 1,2 мм соответственно (рис. 3а).

С увеличением нагрузки до 70 кН происходит разрушение роликовой опоры в результате превышения предела прочности сварных соединений, а именно мест крепления оси ролика к корпусу опоры в месте соединения двух секций корпуса. Наблюдается прогиб осей вращения в корпусе опоры, разрушение втулок. Деформация роликов превышает 10 мм, на поверхности располагается множество микротрещин (рис. 3б).

Опорно-направляющие кольца устанавливают на трубопровод непосредственно перед протаскиванием в кожухе-футляре. Верхние сегменты опорно-направляющих колец, в зависимости от условий эксплуатации, изготавливают с опорами или без опор. В данной работе использовали кольцо без верхних опор, аналогично представленному на рисунке 4а.

В процессе протаскивания трубопровода основная эксплуатационная нагрузка приходится на опоры 2-5, находящиеся непрерывно в контакте с поверхностью кожуха (рис. 4б). Опоры 1-6 выступают в роли поддерживающих, ограничивая радиальное перемещение трубопровода внутри кожуха.

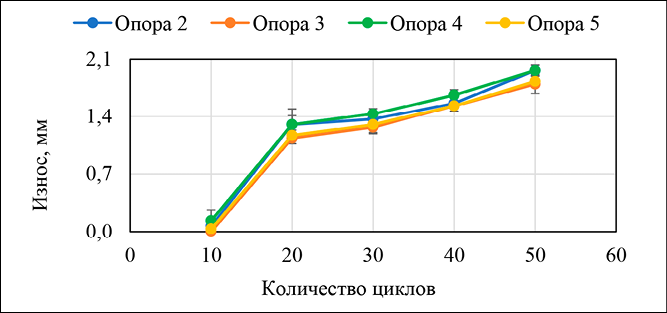

В результате проведенных испытаний по определению износа опор после 50 циклов возвратно-поступательных продольных осевых перемещений имитатора трубопровода установлено, что износ опор 2-5 значимо не отличается друг от друга ввиду пересечения доверительных интервалов средневыборочных значений (рис. 5).

(а) (б)

Рис. 3. Деформация роликовой опоры (а), разрушение роликовой опоры (б) Источник: составлено авторами

(а)

(б) (в)

Рис. 4. Установка опорно-направляющих колец (а) и расположение роликовых опор (б, в) Источник: составлено авторами

Доверительные интервалы были рассчитаны на основе t-распределения Стьюдента для выборки объёмом n=15 измерений на каждой опоре, уровень значимости α=0,95.

С увеличением числа циклов перемещения трубопровода происходит постепенный рост износа роликовых опор, достигая 1,8-2,0 мм, что составляет 4% от первоначального диаметра ролика, находясь в допустимом пределе, установленном в [9] (пороговое значение 15%).

В диапазоне 0-10 циклов перемещения износ практически отсутствует, достигая 0,1 мм. На периферии роликов наблюдаются следы контакта с поверхностью кожуха, что может свидетельствовать о начальной стадии изнашивания опор. С увеличением количества циклов с 10 до 20 износ опор возрастает скачкообразно – до 1,2±0,1 мм, что связано с этапом приработки роликов. Шероховатость поверхности роликов формируется в результате токарной обработки полиамида по внешней поверхности, значение среднеарифметического отклонения профиля находится в пределах 1,6-3,2 мкм. Микронеровности роликов, сформированные механической обработкой, в процессе приработки интенсивно истираются о поверхность кожуха, что приводит к резкому увеличению износа опор.

С увеличением количества циклов до 30 и 40 износ возрастает до величин 10% и 17% соответственно. С увеличением количества циклов до 50 величина износа роликовых опор составила 20%. Износа опор 1, 6 не установлено. Смещения опорно-направляющих колец относительно исходного положения вдоль оси трубопровода не установлено.

Одной из наиболее вероятных причин возрастания износа по мере увеличения количества циклов является совокупное действие абразивного и адгезионного механизма изнашивания [13; 14].

Абразивный износ возникает в результате воздействия твердых загрязняющих частиц, присутствующих в зоне контакта полиамида и металлического кожуха. Наличие загрязняющих частиц приводит к образованию микроцарапин, борозд, канавок в направлении движения качения, что вызывает потерю материала ролика.

В условиях реальной прокладки трубопроводов возможно загрязнение поверхности кожуха частицами песка, грунта и др., что приводит к увеличению износа опор. Для определения возможных условий загрязнения необходимо провести дополнительные испытания, учитывающие различную степень абразивного загрязнения.

Адгезионный износ возникает при взаимодействии относительно мягкого полиамида с поверхностью стального кожуха. В зоне контакта происходит рост контактных температур, что приводит схватыванию полиамида с поверхностью стального кожуха и увеличению работы силы трения [15].

Рис. 5. Испытания опорно-направляющего кольца Источник: составлено авторами

Интенсификация адгезионных процессов в зоне контакта может сопровождаться переносом материала роликов на поверхность кожуха в виде налипов, что вызывает рост коэффициента трения и, как следствие, усиление изнашивания опор.

Заключение

По результатам проведенных исследований установлено, что при приложении нагрузки в 10 кН на роликовую опору деформация отсутствует. Наибольшее значение деформации роликов достигнуто при приложении нагрузки в 50 кН, значение составило 0,15 мм. Разрушение роликовой опоры наступает при приложении нагрузки в 70 кН.

Установлено, что износ роликовых опор в рамках проведенных испытаний носит комплексный характер, объединяя абразивный и адгезионный механизм изнашивания. Влияние абразивного загрязнения поверхности кожуха требует отдельного изучения в рамках дальнейших исследований.

Наибольший рост износа опор соответствует 20 циклам возвратно-поступательного перемещения имитатора трубопровода по поверхности кожуха. С увеличением количества циклов с 10 до 20 износ возрастает от 0 до 1,2 мм, максимальное значение износа соответствует 50 циклам – 2,0 мм, находясь в пределах допустимых значений.