Введение

В России и в мире недропользователи все чаще ощущают проблему истощения легко извлекаемых запасов полезных ископаемых. В нефтегазовой отрасли в конце прошлого века был сформулирован так называемый закон геолого-разведочного фильтра, согласно которому «вероятность открытия месторождений углеводородов тем выше, чем больше их запасы: все гигантские, крупные, а затем и средние по запасам месторождения открываются в первые десятилетия геологического изучения бассейнов, а на зрелых стадиях их освоения открываются только мелкие и мельчайшие месторождения» [1]. Аналогично «закон» действует и в отношении других полезных ископаемых, в том числе каменного угля. Балансовые запасы ценных марок коксующихся каменных углей составляют одну пятую часть от всех запасов, что составляет практически половину от запасов каменных углей и сосредоточены они на большой глубине в крутых и крутонаклонных пластах в Кузбассе [2].

Важно отметить, что запасы в крутонаклонных пластах не формально относятся к трудноизвлекаемым запасам (ТРИЗ) [3, 4], что требует разработки новых технологий подземной добычи. Существующие технологии разработки крутонаклонных угольных пластов характеризуются повышенными эксплуатационными потерями угля, эндогенной пожароопасностью, низкой эффективностью и высокой опасностью ведения горных работ. По мнению ведущих экспертов [5], наступает новый этап поиска геотехнологий для отработки актуальных запасов.

С целью поддержания объемов добычи полезных ископаемых, а также для стабильного развития добывающей отрасли необходимо осваивать трудноизвлекаемые запасы с неблагоприятными геологическими условиями залегания, для чего необходимы новые эффективные технологии и оборудование, не требующие повышенных капиталовложений и эксплуатационных затрат в сравнении с уже традиционно используемыми. На перспективу важно, чтобы эти технологии были функционально совместимы с цифровыми технологиями в области автоматизации и роботизации основных и вспомогательных процессов добычи георесурсов.

По мнению авторов, при переходе от распространенного в настоящее время открытого способа разработки крутонаклонных угольных пластов к подземному могут быть эффективными комбинированные геотехнологии, в том числе при доработке запасов в границах горных отводов угольных разрезов.

Не только в России, но и в ведущих угледобывающих странах мира ведутся разработки технологий добычи угля из крутых и крутонаклонных пластов, что отражено во многих научных публикациях: в Китае [6], во Франции и Испании [7], в Польше [8], а также в патентных документах.

В России разработкой технологий отработки запасов крутонаклонных угольных пластов занимаются несколько групп ученых [9, 10]. Вопросы моделирования финансовой устойчивости угледобывающих компаний в условиях применения новых технологий изучают в Институте нефтегазовой геологии и геофизики имени А.А. Трофимука Сибирского отделения РАН [11, 12]. Геотехнологические исследования ведут ученые Сибирского государственного индустриального университета [13] и Университета науки и технологий МИСИС [14].

Теоретические основы организации горного производства базируются, как правило, на обосновании параметров систем разработки полезных ископаемых для различных горно-геологических условий [15]. Однако до настоящего времени не создано безопасной технологии и оборудования для отработки крутонаклонных пластов. По этой причине во многих угледобывающих странах такие пласты (участки пластов) не отрабатываются, а консервируются. Поэтому возникает необходимость создания нового типа организационно-технологических систем [16, 17], объединяющих как организацию системы управления предприятием, так и перспективные системы разработки месторождений различных георесурсов.

Цель исследования – обосновать перспективные способы разработки крутонаклонных угольных пластов и средства их реализации.

Материалы и методы исследования

В процессе исследования авторы применили методы моделирования и прототипирования нового устройства – самопередвигающейся крепи. В процессе работы использовались методы патентного анализа и опрос экспертов – специалистов в сфере геотехнологий.

Результаты исследования и их обсуждение

Разработка угольных и рудных месторождений представляет собой комплекс взаимосвязанных организационно-технологических процессов горного производства по извлечению полезных ископаемых из недр земли. При разработке крутых глубокозалегающих месторождений применяются, как правило, комбинированные системы [18]. При отработке запасов мощных крутонаклонных пластов применялись преимущественно системы разработки с короткими очистными забоями: щитовая, комбинированная с гибким перекрытием, с подэтажным обрушением, слоевые с закладкой выработанного пространства [19]. Таким образом, отечественный опыт разработки крутонаклонных угольных пластов морально устарел и неприемлем в существующих экономических условиях [20], а зарубежного положительного опыта не выявлено. В этих условиях основной фокус исследователей смещается от чисто технических решений в сторону создания эффективных организационно-технологических систем (ОТС), которые наряду с обеспечением внедрения передовых технологических решений способствуют повышению их безопасности, эффективности и экономической целесообразности. Используя практико-ориентированный подход к ОТС, авторы разработали алгоритм поиска групп технологий, потенциально способных формировать эффективные ОТС в угольной отрасли, а также выполнили контент-анализ научных публикаций и патентных исследований, которые позволили выделить ряд приоритетных технологических направлений. С целью сужения и структуризации широкого круга потенциальных технологий был проведен экспертный опрос с целью выявления и ранжирования наиболее эффективных и многофункциональных (гибких) технологических решений для освоения ТРИЗ угля в крутонаклонных пластах. В выборку были включены 18 чел., в том числе геотехнологи в области подземной разработки угольных месторождений, геомеханики (n = 6), представители угледобывающих компаний (n = 5), представители органов государственной власти в сфере угольной отрасли и недропользования (n = 3); экономисты и экологи, специализирующиеся на минерально-сырьевом комплексе (n = 4). Выборка формировалась методом «снежного кома», отбор респондентов проводился на основе оценки их профессиональных знаний, публикационной активности и компетенций. Для структуризации и ранжирования перечня технологий использовалась открытая анкета, для оценки характера влияния перспективных технологий на ОТС – полуструктурированное интервью на основе гайда. В результате эксперты отметили приоритетную необходимость создания нового типа организационно-технологических систем, объединяющих как организацию системы управления предприятием (работа над элементами системы, функциями, принципами и методами) [21], так и перспективные системы разработки месторождений различных георесурсов, включающие в себя организацию работ (очередность выемки угля), технологии (открытый или подземный способ), оборудование, нормативные требования и регламенты, квалифицированные кадры [22]. Мнения экспертов совпали с основами базовой теории управления организационными системами, которые отличаются наличием процедур и правил, регламентирующих совместную деятельность членов организации (механизм функционирования) [23].

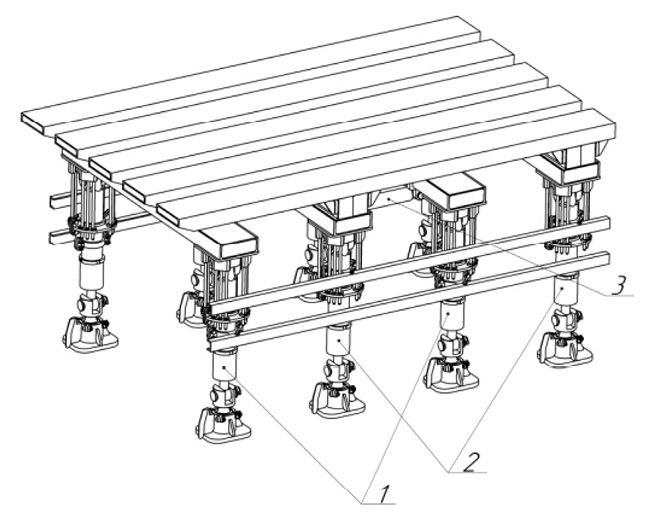

На основе практико-ориентированного подхода к ОТС в лабораториях Института угля (ФИЦ УУХ СО РАН) разработано несколько комбинированных способов отработки запасов крутонаклонных угольных пластов, одним из основных средств реализации которых является самопередвигающаяся крепь шагающего типа [24, 25] (рис. 1).

Рис. 1. Самопередвигающаяся крепь: 1 – первая секция; 2 – вторая секция; 3 – передвигающее устройство Примечание: составлен авторами по результатам данного исследования

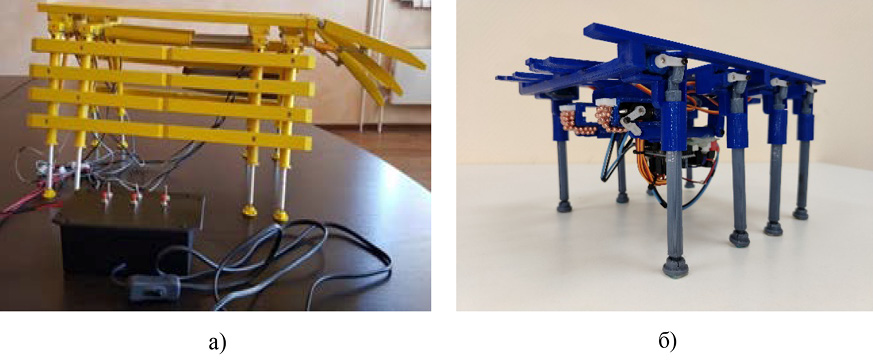

Рис. 2. Модели самопередвигающейся крепи: а) модель с ручным управлением; б) модель с автоматическим управлением Примечание: составлен авторами по результатам данного исследования

Одна из актуальных научных задач при создании самопередвигающейся крепи – это определение ее оптимальных технических параметров, обеспечивающих поддержку кровли и достаточных для восприятия возникающих нагрузок от пород кровли. При этом технические решения конструктива самопередвигающейся крепи напрямую зависят от значений нормативной нагрузки, действующей на крепь. Используя программный комплекс посредством решения 3D-задачи численного моделирования авторами был проведен расчет напряжений и деформаций угольного пласта и вмещающих пород в окрестности забоя по заданным исходным данным [26].

По результатам моделирования авторами установлено, что смещения пород кровли в заданной точке вблизи забоя постепенно увеличиваются по мере его подвигания. В итоге было выявлено, что при большой скорости подвигания подготовительного забоя, когда реализуются в основном только упругие деформации, смещения пород кровли вблизи забоя в 2,0–2,5 раза меньше смещений при остановленном забое, когда вмещающие выработку породы переходят в стадию нелинейного деформирования.

На основе метода физического моделирования в соответствии с ГОСТ Р 70023-2022 были разработаны конструктивные технические решения и обоснованы принципы работы и параметры самопередвигающейся крепи [27]. Для проведения экспериментальных исследований процесса передвижки секций крепи были разработаны и изготовлены соответствующие физические модели: с ручным управлением в масштабе 1:10 (рис. 2, а) и модель, воспроизводящая процесс передвижки секций в автоматическом режиме, в масштабе 1:25 (рис. 2, б).

В процессе эксперимента была проведена проверка принципа действий секций крепи при передвижении и непрерывной поддержке кровли, оценка правильности принятых технических решений, а также отработка процесса передвижки секций крепи способом шагания. Анализ полученных результатов показал, что конструктивные характеристики обеспечивают функцию передвижки секций крепи способом шагания, которая была воспроизведена при помощи автоматизированного/дистанционного управления по разработанному рабочему циклу передвижки секций. Результаты экспериментальных исследований позволили разработать и зарегистрировать программу для ЭВМ (№ 2021615981 «Программа управления роботизированной шагающей крепью»), а также получить патент на полезную модель (№ 229577 «Крепь механическая шагающая быстровозводимая»).

С целью определения патентной чистоты на территории Российской Федерации авторами были проведены патентные исследования по патентам на изобретения и полезные модели для крепи шагающего типа. В результате было выявлено 5 патентов, содержащих конструкции крепей шагающего типа, при этом конструкции опорных стоек всех выявленных шагающих крепей содержат гидравлические домкраты, в то время как в конструкции опорных стоек предмета патентных исследований используются механические домкраты. Таким образом, в результате патентного анализа не было выявлено ни одного патента, нарушающего патентную чистоту предмета патентных исследований.

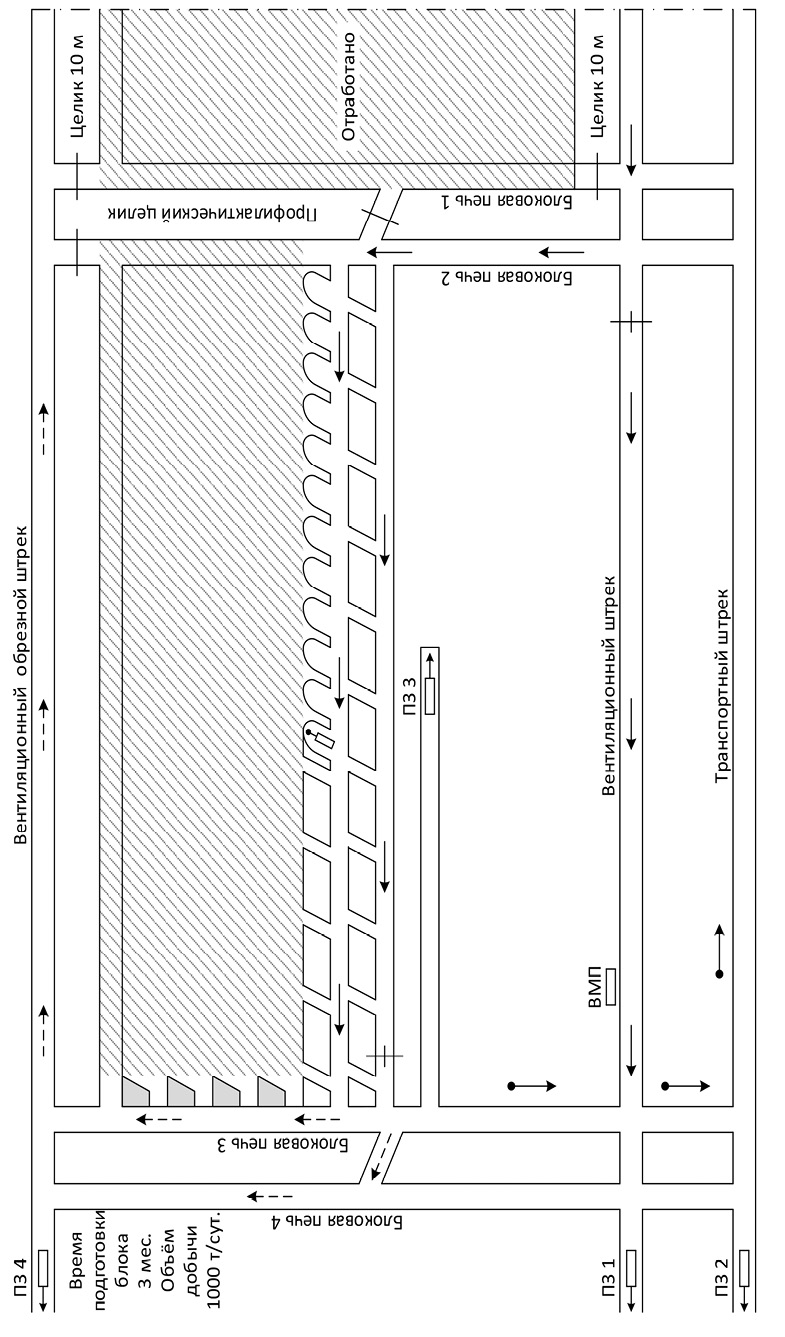

Рис. 3. Схема отработки блока камерно-столбовой системой разработки Примечание: составлен авторами по результатам данного исследования

Анализ научных публикаций показал, что в 1980-е гг. были попытки отрабатывать крутонаклонные пласты горизонтальными и наклонными слоями с помощью механизированных комплексов по системе «Длинные столбы по простиранию» (ДСО), однако результаты были в основном негативные по причине возникновения эндогенных пожаров с полной потерей оборудования и угольных запасов [28].

Альтернативой технологии отработки пластов ДСО является камерно-столбовая система разработки (КСО), примененная при отработке угольных запасов на участке недр «Речной» АО «Салек», вскрытом наклонными стволами, схема подготовки панельная, длина панели принята 2500 м, размеры панели по падению пласта переменные, выемочный столб разделен на блоки размерами 200х200 м (250х300 м) в зависимости от геометрии участка недр [29]. Подготовка и отработка блоков осуществляются прямым или обратным ходом. Предпочтительный вариант отработки столба прямым ходом, что позволяет начать очистные работы через 6–8 месяцев с начала строительства. Горные работы ведутся в каждом блоке (рис. 3).

В зависимости от гипсометрии и мощности пласта блок может оконтуриваться сверху и снизу штреками, а по простиранию проводятся блоковые печи, от которых проводятся прямым ходом камеры, обратным ходом междукамерные целики частично отрабатываются заходками (ПЗ – часть угольного массива, вынимаемая в забое за один полный технологический цикл). В одновременной работе находятся четыре проходческих комбайна (рис. 3, ПЗ 1, ПЗ 2, ПЗ 3, ПЗ 4). Плановая добыча угля составляет до 1000 т в сутки. Транспортировка горной массы от комбайнов до конвейера на транспортном штреке осуществляется самоходными вагонами.

Преимущества КСО по сравнению с ДСО: возможность отработки выемочных участков сложной геометрической формы с переменной мощностью пласта и при наличии геологических нарушений; регулирование объемов добычи в соответствии с потребностями угольного рынка посредством выемки блоков с горной массой заданного качества или отработки одновременно двух-трех блоков; снижения оседаний земной поверхности и исключение провалов земной поверхности за счет плавного опускания подработанных пород при длительном разрушении угольных целиков.

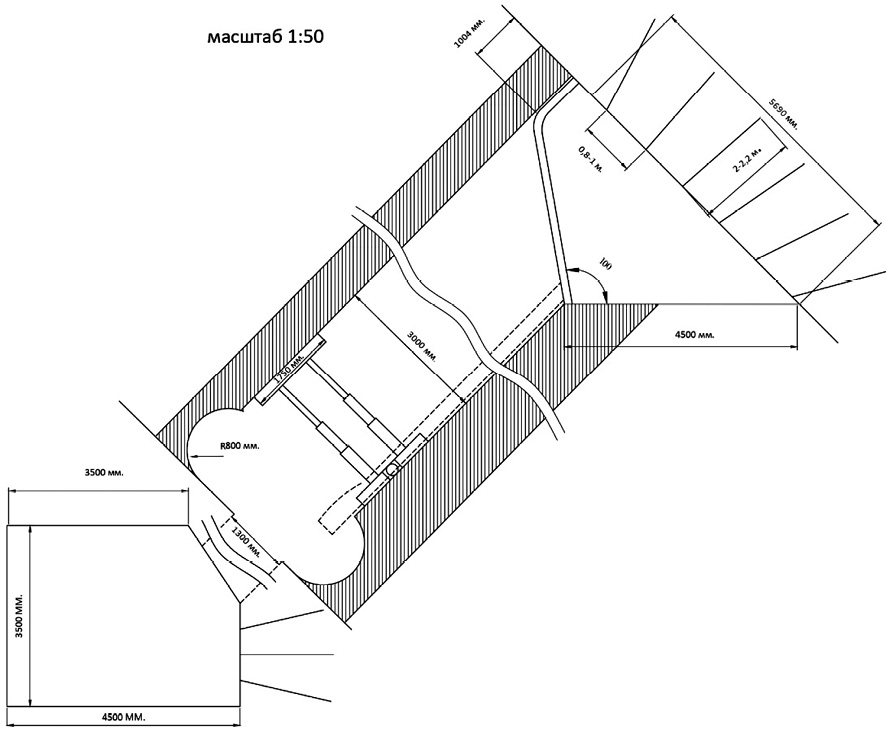

Недостатки КСО: потери угля до 30 %; необходимость тщательной изоляции выемочных блоков для предотвращения эндогенных пожаров. Решить проблему возможно, если применить способ подготовки запасов в этаже и подэтаже в форме объема выемочного блока (ОВБ), который позволяет снизить вероятность возникновения эндогенных пожаров ввиду уменьшения инкубационного периода самовозгорания угля, а также упростить, а следовательно, удешевить выпуск горной массы из ОВБ [30, 31]. Известный горный инженер Л. М. Строяковский предлагает способ комбинирования (совмещения – МКБК) механизированного комплекса (МК) и бурошнекового комплекса (БК) [32, 33]. Суть комбинированного способа состоит в следующем. Предлагается механизированный комплекс расположить не горизонтально, а по нормали к углу падения крутонаклонного пласта к горизонтальной плоскости с образованием в выработанном пространстве двух плоскостей скатывания. В пространственном виде это вытянутая по простиранию угольной толщи воронка, у которой одна сторона – это почва пласта с природным углом падения, а вторая сторона образована с помощью угольного комбайна и являющаяся опорной плоскостью для оснований секций крепи механизированного комплекса. Угол наклона этой опорной плоскости равен (условно) углу падения пласта, и по ней весь разрушенный угольный массив будет скатываться под собственным весом к устью воронки по всей ее длине (рис. 4). Таким образом, объем горной массы, заключенный между этими плоскостями и ограниченный (условно) сверху отработанным горизонтом, является объемом выемочного блока в подэтаже.

Принцип работы технологии МКБК-К (комбинированная):

Механизированный комплекс оснащен секциями крепи с системой устойчивости, угольным комбайном и скребковым конвейером (опорная база для комбайна, вместо конвейера можно применить другую, более простую базу). МК вынимает угольную толщу на мощность 2,5–3,0 м. При этом первая секция крепи опирается своей боковой плоскостью на породы почвы пласта. Первая секция крепи обеспечивает сопряжение со скважинами и имеет функцию корректировки положения второй секции. Последняя секция крепи обеспечивает крепление сопряжения лавы с вентиляционным штреком на контакте с кровлей пласта и является базой для привода конвейера и комбайна. «МК» оснащается стандартным насосным оборудованием, электропусковыми агрегатами.

Рис. 4. Расположение механизированного комплекса в лаве Примечание: составлен авторами по результатам данного исследования

Угольный комбайн, перемещаясь по своей базе, вынимает полосу угля вдоль забоя. Вслед за комбайном идет передвижка секций крепи (ход домкрата передвижки равен ширине выемочной полосы), и горная масса обрушается за секциями крепи, заполняя образованную воронку. Далее, разрыхленная горная масса из воронки может быть выпущена через скважины большого размера на полевой конвейерный штрек, проходка которого осуществляется перед началом отработки лавы с помощью проходческого комбайна. Параллельно с проходкой ведется работа по бурению в сторону ОВБ скважин большого размера. Угол наклона скважин к линии горизонта такой же, как и угол падения угольной толщи. Бурение скважин должно выполняться заранее, одновременно с проходкой выработки, чтобы исключить попадание породы в добываемую от МКБК-К горную массу. Именно через эти скважины при работе механизированного комплекса производится выпуск угля на конвейер, подача свежей струи воздуха для проветривания лавы, а сзади комплекса производится дозированный выпуск разрыхленного угля на этот же или дополнительный конвейер.

Таким образом, появляется возможность выпустить 100 % горной массы не только ОВБ, очерченного условно отработанным ранее горизонтом, но и горную массу, оставленную при отработке этого горизонта. Соответственно, удельные затраты на одну тонну подготовленных запасов могут быть существенно снижены.

Заключение

На основе анализа имеющегося практического опыта и известных технологий выявлены перспективные комбинированные организационно-технологические системы отработки трудноизвлекаемых угольных запасов подземным способом.

Рассмотрены преимущества камерно-столбовой системы разработки в сравнении с длинными столбами по простиранию, заключающиеся в возможности отработки выемочных участков сложной геометрической формы с переменной мощностью пласта в условиях геологических нарушений, а также в возможности регулирования объемов добычи в соответствии с потребностями угольного рынка посредством выемки блоков с горной массой заданного качества или отработки одновременно нескольких блоков.

Проанализированы возможности комбинирования (совмещения) механизированного и бурошнекового комплекса, что позволяет модифицировать способ подготовки запасов в этаже и подэтаже крутонаклонных угольных пластов. Как результат значительно снижается вероятность возникновения эндогенных пожаров ввиду уменьшения инкубационного периода самовозгорания угля.

Авторы полагают, что предложенные высокопроизводительные технологии позволят снизить себестоимость добычи полезных ископаемых, обладают потенциалом для их роботизации, что, в свою очередь, будет способствовать активному внедрению перспективных организационно-технологических систем для отработки трудноизвлекаемых природных ресурсов подземным способом.