Введение

Разработка эффективного, экологичного и безопасного источника возобновляемой энергии – важнейшая технологическая проблема современной энергетики. В этом контексте водород привлекает всё больше внимания в качестве перспективного топлива и энергоносителя [1].

Современная энергосистема по-прежнему опирается на ископаемое топливо, что является причиной значительных выбросов парниковых газов. Использование водорода позволяет смягчить негативное воздействие на климат, однако масштабное внедрение водородных технологий сдерживается рядом факторов, связанных с его производством в промышленных объёмах.

Для реализации всего экологического потенциала водорода требуются экономичные и чистые низкоуглеродные методы его получения из возобновляемых источников, а также эффективные технологии очистки и транспортировки. Таким образом, создание устойчивой водородной энергетики сегодня напрямую зависит от решения задач его производства, хранения и конечного использования [2; 3]. Сегодня водород производят в основном из ископаемого топлива, чаще всего с помощью каталитической паровой конверсии метана.

Форма катализатора является важным фактором, влияющим на ход реакции паровой конверсии метана. Среди различных форм катализаторов можно выделить традиционные (сферы, цилиндры, кольца Рашига) и инновационные (решетчатые и ТПМП-структуры). Ключевые преимущества ТПМП – значительная удельная площадь поверхности и высокая теплопроводность [4-6]. Непрерывность этих структур также помогает снизить перепады давления, улучшить смешивание реагентов и избежать появления застойных зон [7-9]. Различные типы ТПМП (такие, как Schwarz Primitive [10], Diamond [11], Gyroid [12] и другие) активно исследуются для многих задач. Перечень задач включает эффективный теплоперенос, где ТПМП-структуры превосходят обычные конструкции [13; 14].

Цель исследования – сравнение инновационных форм катализатора на основе трижды периодических минимальных поверхностей (ТПМП) с традиционными для формирования рекомендаций по изготовлению катализаторов. Для выполнения сравнения была разработана численная модель течения газа с проведением химической реакции в структуре, помещенной в химический реактор.

Материалы и методы исследования

В работе рассматриваются различные формы катализаторов для паровой конверсии метана: ТПМП Schwarz – P (Primitive), Schwarz – PL (Primitive Lattice), Neovius. Эта структура сравнивается с классической цилиндрической формой катализатора.

Моделирование процесса проводилось численными методами в программной среде Ansys Fluent. С его помощью можно проанализировать, как форма катализатора определяет конечную степень конверсии метана и интенсивность образования водорода.

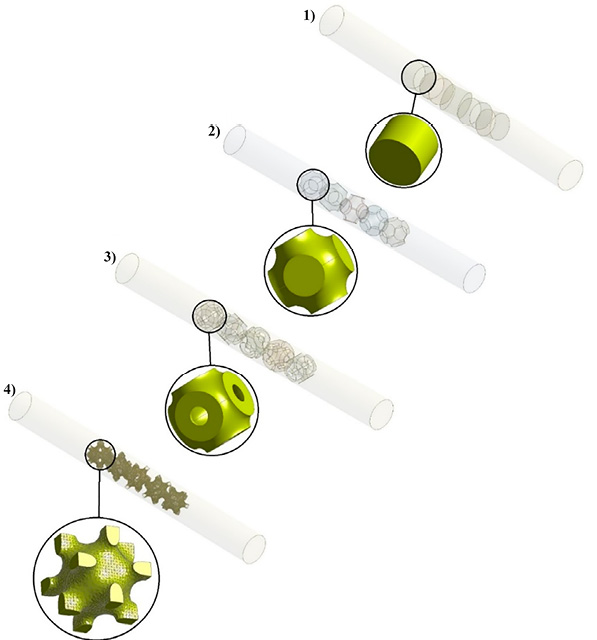

Конструкция смоделированного химического реактора – цилиндрический канал (диаметр 13 мм, длина 130 мм), в центральной части которого расположена каталитическая вставка (рис. 1, 2). Входной и выходной участки служат для выравнивания потока и исключения его обратного движения.

Рис. 1. Геометрия реформера паровой конверсии метана с видом катализатора: 1) цилиндрическая форма катализатора; 2) форма катализатора в виде Schwarz-P; 3) форма катализатора в виде Schwarz-P Lattice; 4) форма катализатора в виде Neovius Источник: составлено авторами по результатам данного исследования

Рис. 2. Геометрия реформера паровой конверсии метана, радиальный вид: 1) цилиндрическая форма катализатора; 2) форма катализатора в виде Schwarz-P; 3) форма катализатора в виде Schwarz-PL; 4) форма катализатора в виде Neovius Источник: составлено авторами по результатам данного исследования

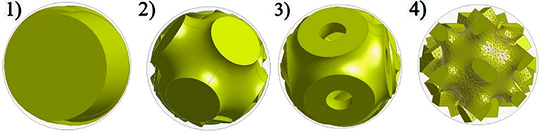

Вычислительная область была дискретизирована на сеточные элементы, после чего было выполнено исследование сходимости решения по сетке на основе анализа температуры на выходе реактора (рис. 3). Результаты показали, что оптимальным для поставленной задачи является разбиение на 5 миллионов ячеек.

Рис. 3. Вид сетки и сеточная сходимость Источник: составлено авторами по результатам данного исследования

На входном участке модели задавалась газовая смесь метана и водяного пара в мольном соотношении H₂O:CH₄ = 2:1 с температурой 900°C и диапазоном входных скоростей от 0,01 до 0,1 м/с. Сравнительный анализ различных геометрий катализаторов проводился при условии равенства их масс. Общая пористость всех катализаторных структур в модели была установлена на уровне 0,44, а материалом для них выбран широко применяемый в промышленности катализатор на основе никеля, нанесенного на оксид алюминия (Ni-Al₂O₃). Для описания кинетики химических реакций использовалась пользовательская функция (UDF), реализованная на языке C, в основу которой легла модель, предложенная в работе [15].

Результаты исследования и их обсуждение

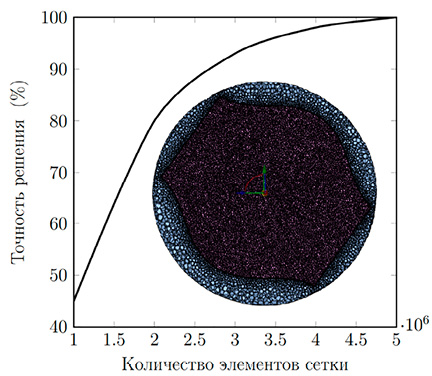

В результате проведенных расчетов были получены контуры распределения температуры для четырёх исследуемых конфигураций катализаторов (рис. 4). Анализируя температурное поле на контурах, можно увидеть, что температура на катализаторах типа Schwarz – PL и Neovius снижается интенсивнее. Это может свидетельствовать о высокой скорости протекания паровой конверсии метана в этих катализаторах по сравнению с цилиндрической структурой и конфигурацией Schwarz – P. Вероятной причиной такой разницы являются увеличенная продолжительность контакта реагентов с активной поверхностью и большая эффективная площадь катализа в сложных структурах Schwarz – PL и Neovius.

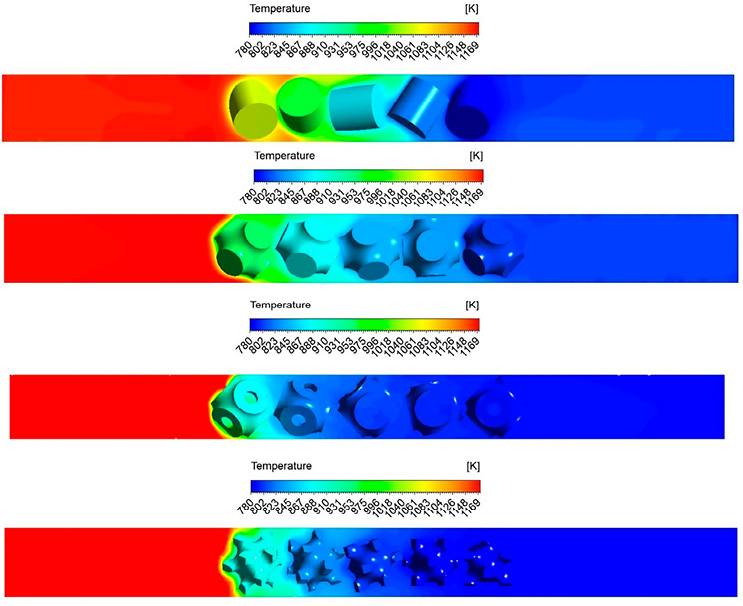

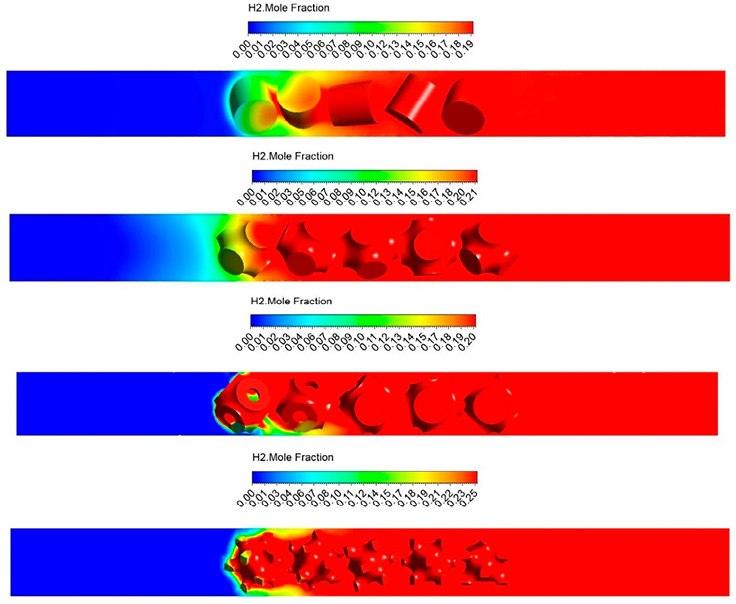

Как видно из рисунка 5, контуры выхода водорода существенно различаются для четырёх исследованных морфологий катализатора. Катализаторы ТПМП демонстрируют пиковое значение выхода, тогда как цилиндрические образцы – наименьшее. Также наблюдается сдвиг начала реакции: на ТПМП она стартует раньше. Причина кроется в геометрии: форма ТПМП способствует большей задержке реагентов, ускоряя инициирование процесса, в то время как обтекаемые цилиндры оказывают меньшее гидродинамическое сопротивление, что отодвигает начало активного выделения водорода.

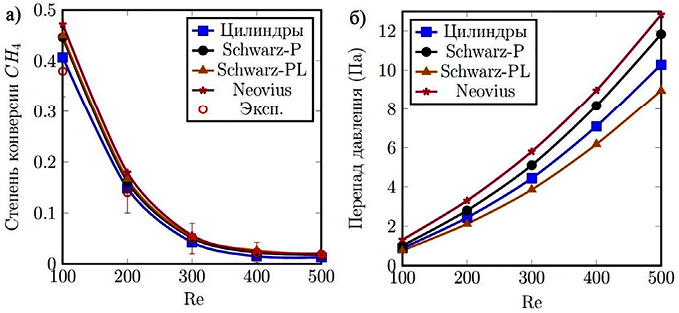

Результатом проведенного моделирования являются зависимости степени конверсии метана и перепада давления в реформере от формы катализатора (рис. 6). Также на графике степени конверсии метана выделены экспериментальные данные [15], которые использовались для проведения валидации данных, полученных в результате численного моделирования. Использование в качестве катализаторов форм, основанных на трижды периодических минимальных поверхностях, показывает существенный прирост к конверсии метана порядка 13-25%. Однако вместе с тем их использование увеличивает гидравлическое сопротивление на 15-20%.

Рис. 4. Контуры температуры для трех форм катализаторов: ТПМП Schwarz – P (Primitive), Schwarz – PL (Primitive Lattice), Neovius, цилиндры, сферы Источник: составлено авторами по результатам данного исследования

Рис. 5. Контуры конверсии метана для трех форм катализаторов: ТПМП Шварца P, цилиндры, сферы Источник: составлено авторами по результатам данного исследования

Рис. 6. Результат проведенного моделирования: а) зависимость конверсии метана от Re, для различных форм катализаторов; б) зависимость перепада давления в реформере от Re, для различных форм катализаторов Источник: составлено авторами по результатам данного исследования

Заключение

Результаты показали большой потенциал в использовании трижды периодических минимальных поверхностей в качестве катализаторов для химических реакций. Эффект от внедрения таких форм в процесс паровой конверсии метана дает прирост к выходу водорода на 13-25%. Но такой прирост сопровождается существенными гидравлическими потерями, что говорит о необходимости проведения технико-экономического анализа.