Введение

Особо важное место обработке давлением уделяется в технологии порошковой металлургии. При этом следует четко различать две области ее использования: формование заготовок из порошковых шихт требуемого состава и повышение их плотности. В том и другом случае под действием внешнего давления происходит не только формование заготовок или готовых изделий, но и в определенной мере формирование самого порошкового материала благодаря уплотнению, возникновению связей на межчастичных контактных поверхностях и всем процессам, сопровождающим пластическую деформацию. Явления, присущие двум первым процессам, специфичны и наблюдаются только в технологии порошковой металлургии [1; 2]. Явления, присущие третьему процессу, имеют много общего с наблюдаемыми при обработке монолитных материалов. Однако существование значительной пористости определяет наличие многочисленных особенностей деформации такого материала и необходимостью всестороннего изучения этого процесса [3, с. 219]. В порошковой металлургии используются практически все способы, разработанные для обработки давлением компактных материалов. Наибольшее распространение при получении заготовок деталей из металлических порошков получило прессование в закрытых пресс-формах, а полуфабрикатов в виде полос, лент, прутков – прокатка и экструзия [4].

Цель исследования – разработка и расчет параметров технологии изготовления порошковой детали «Втулка» методом статического холодного и динамического горячего прессования, обеспечивающей получение изделия с требуемыми геометрическими размерами, плотностью и механическими свойствами.

Материалы и методы исследования

В качестве исходного сырья был взят отечественный порошок марки ПЛ-Н2Д2М (ТУ 14-5402-2002) производства ПАО «Северсталь» (г. Череповец). Порошок ПЛ-Н2Д2М – это диффузионно легированный железный порошок, полученный методом отжига смеси порошков, содержащих легирующие добавки. Химический состав используемого порошка представлен в табл. 1 [5; 6].

В шихту порошкового материала вводили карандашный графит ГК-1 в количестве 0,5 % по массе для получения порошковых сталей. Основные его характеристики приведены в табл. 2.

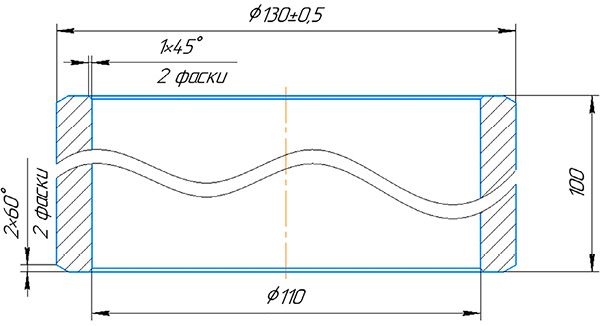

Рассмотрим технологический процесс прессования в закрытой пресс-форме порошковой шихты с целью получения детали «Втулка», чертеж которой представлен на рис. 1.

Таблица 1

Химический состав порошка марки ПЛ-Н2Д2М

|

Марка порошка |

Содержание элементов, масс. % |

||||||||

|

C |

O |

Mo |

Ni |

Cu |

Mn |

Si |

S |

P |

|

|

ПЛ–Н2Д2М |

0,02 |

0,25 |

0,3–0,7 |

1,5–2,5 |

1,5–2 |

0,15 |

0,05 |

0,02 |

0,02 |

Примечание: составлена авторами на основе источника [5]

Рис. 1. Чертеж детали «Втулка» Примечание: составлен авторами по результатам исследования

Таблица 2

Характеристики карандашного графита ГК-1

|

Показатель |

Значение |

|

Содержание углерода, мас. % |

98 |

|

Содержание золы, мас. % |

≈1 |

|

Прочие летучие соединения, мас. % |

≈0,5 |

|

Массовая доля влаги, мас. % |

≈0,5 |

|

Размер частиц порошка, мкм |

50–80 |

Примечание: составлена авторами на основе источника [5]

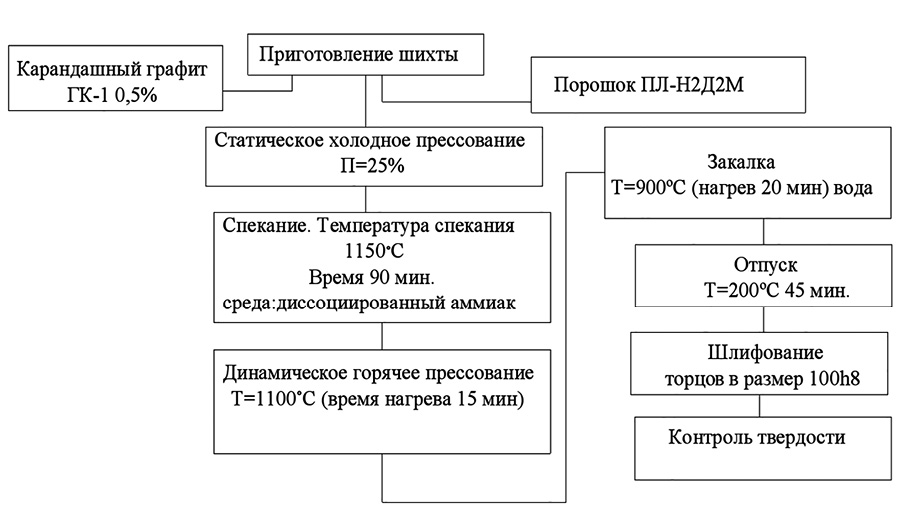

Рис. 2. Схема технологического процесса изготовления для детали «Втулка» средней опоры Примечание: составлен авторами по результатам исследования

Порошковая шихта для изготовления детали «Втулка» средней опоры шнека подборщика кормоуборочного имела следующий состав:

2 % Cu + 2 % Ni + 0,5 % Mo + 0,5 % С.

На рис. 2 показана схема технологического процесса изготовления детали «Втулка».

Результаты исследования и их обсуждение

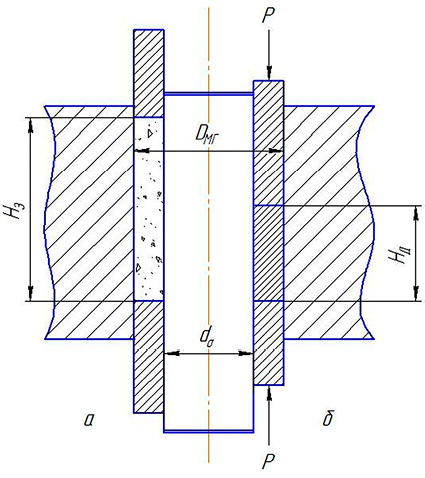

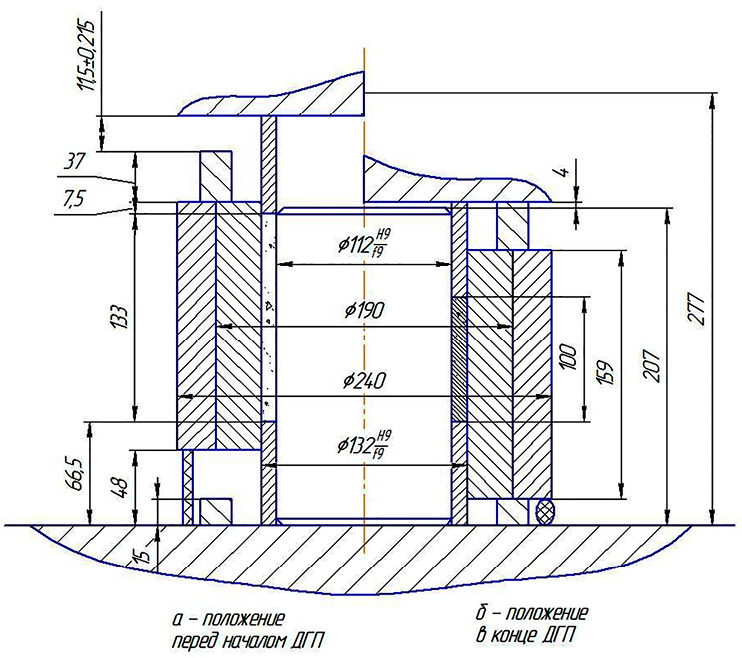

Анализ конструкции детали свидетельствует о том, что по степени сложности ее можно отнести к 3-й группе (Отношение hk / δ составляет больше 5 при значении hk не менее 40 мм) и подгруппе А (Сплошные (плоские) и полые детали постоянного сечения). Исходя из этого, при разработке схемы динамического горячего прессования (ДГП) необходимо учесть, что втулка представляет собой цилиндрическую форму. Отношение высоты детали к толщине ее стенки свидетельствует о необходимости использования схемы двухстороннего прессования. На основании проделанного анализа разработана схема ДГП детали (рис. 3) [7; 8].

Разработанная схема ДГП позволяет сконструировать пористую заготовку и определить ее параметры. Наружный диаметр детали 130 мм, масса заготовки должна быть равна массе всей детали. Для повышения пластичности заготовки принимаем минимально рекомендованную ее пористость (25 %), получаемую при статическом холодном прессовании в жестких стальных пресс-формах, далее ее подвергаем предварительному спеканию при tсп = 1150 °С и пористости 25 % (плотность заготовки будет составлять ρз = 5,8 г/см3). Температуру нагрева перед ДГП принимаем tз = 1100 °С [9–11].

Рис. 3. Схема ДГП втулки: а) положение перед началом ДГП; б) положение в конце ДГП Примечание: составлен авторами по результатам исследования

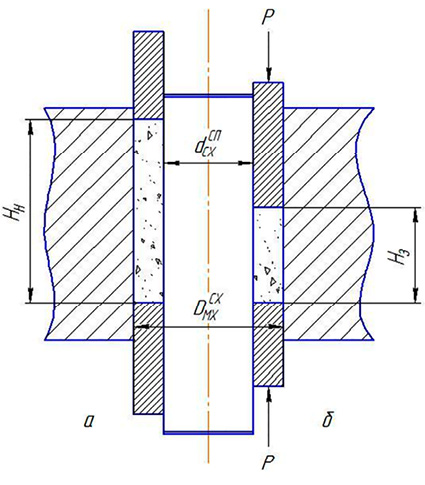

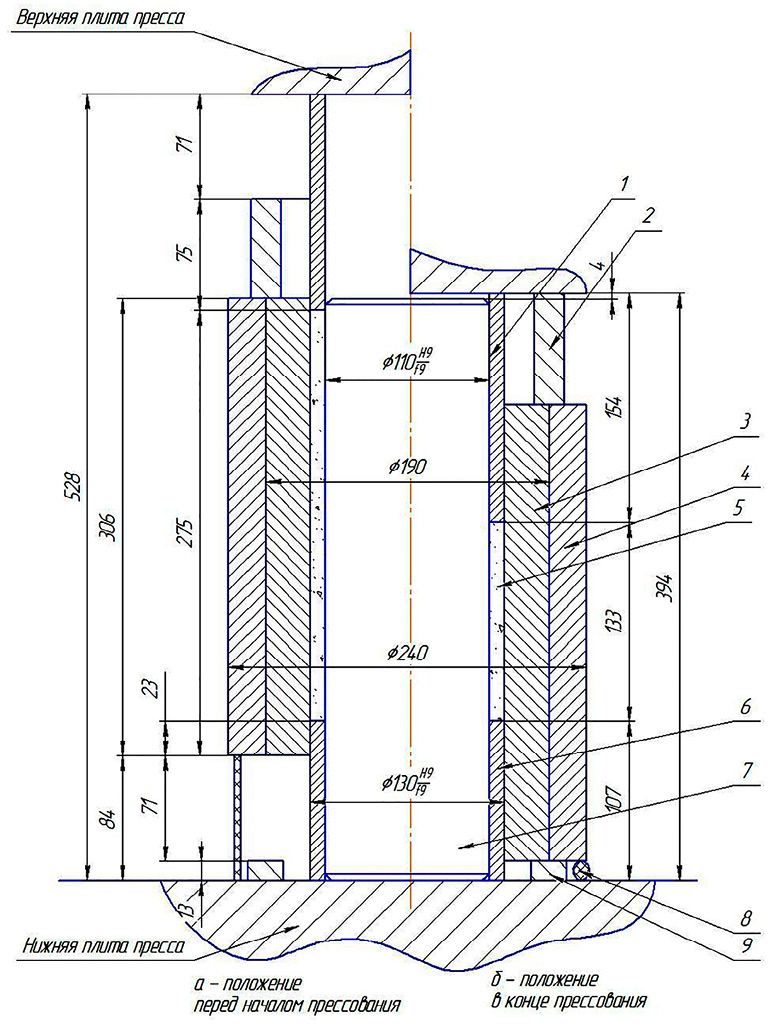

Рис. 4. Схема холодного прессования пористой заготовки: а) положение перед прессованием, б) положение в конце прессования Примечание: составлен авторами по результатам исследования

На основании принятой конструкции заготовки разрабатываем схему статического холодного прессования. Поскольку заготовка имеет форму простой цилиндрической втулки и отношение hk/δ = 10 мм, то принимаем схему двухстороннего прессования, которая изображена на рис. 4. Уплотнение порошковой шихты из насыпного состояния Hн до требуемой высоты пористой заготовки Hз осуществляется за счет приложения нагрузки к верхнему и нижнему пуансонам [5; 12; 13].

Технологические поперечные размеры рабочего штампового инструмента рассчитываются с учетом:

– поперечных размеров получаемой детали;

– усадки изделия после горячей до прессовки;

– рабочей температуры штампового инструмента;

– упругой деформации штампового инструмента;

Поскольку изготовление холоднопрессованных заготовок необходимо осуществлять с использованием схемы двухстороннего прессования, то пресс-форма проектируется с плавающей матрицей (рис. 5). Плавание матрицы осуществляется с помощью упругих элементов, изготовленных из технической резины. Для повышения жесткости и прочности матрицы, а также с целью экономии дорогостоящей инструментальной стали заключаем матрицу в обойму по горячей посадке [7; 14; 15]. Ограничение хода верхнего пуансона осуществляется упорами, изготовленными из конструкционных углеродистых сталей.

Перед началом эксплуатации пресс-формы происходит ее сборка в следующем порядке. На нижнюю плиту пресса устанавливается нижний упор 9, нижний пуансон 6 в сборе со стержнем 7 и упругим элементом 8. После этого матрица 3, запрессованная в обойму 4, сопрягается с внутренней рабочей полостью и нижним пуансоном 6 и устанавливается на упругий элемент 8. Пресс-форма, таким образом, подготовлена к засыпке порошковой шихты в рабочую полость матрицы. После засыпки шихты на верхний торец матрицы устанавливается верхний упор 2, а в ее рабочую полость – верхний пуансон 1. Матрица готова к работе. Прессование заготовки осуществляется следующим образом. Включается пресс, и его верхняя плита, перемещаясь вниз, давит на верхний пуансон 1, он уплотняет порошковую шихту до тех пор, пока верхняя плита пресса не коснется верхнего упора 2. При дальнейшем движении плиты пресса вниз пуансон 1, упор 2 и матрица 3 с обоймой 4 одновременно перемещаются относительно неподвижного нижнего упора 6 и стержня 7, сжимая упругий элемент 8. Таким образом, за счет «плавания матрицы» осуществляется ход нижней подпрессовки порошковой шихты. Процесс прессования заканчивается в момент касания нижнего торца матрицы 3 и обоймы 4 нижнего упора 9. После этого на специальных подставках устанавливается матрица и с помощью стальной подставки и плиты пресса при ее движении вниз осуществляется извлечение спрессованной заготовки из полости матрицы. Диаметр подставки должен быть на 1,5–2,0 мм меньше диаметра рабочей полости матрицы. Далее цикл изготовления пористой заготовки повторяется.

Для динамического горячего прессования детали «Втулка» использована схема двухстороннего прессования [2; 5; 16]. Ограничение хода прессования верхнего пуансона осуществляется за счет использования в конструкции штампа верхнего и нижнего упоров, изготовленных из конструкционных углеродистых сталей. Для повышения прочности и жесткости матрицы помещаем ее в стальную обойму по горячей осадки (рис. 6).

Рис. 5. Пресс-форма СХП порошковой заготовки: а) положение перед началом прессования, б) положение в конце прессования Примечание: составлен авторами по результатам исследования

Рис. 6. Штамп ДГП: а) положение перед началом ДГП, б) положение в конце ДГП Примечание: составлен авторами по результатам исследования

Заключение

В представленной статье разработана и детально обоснована технология изготовления порошковой детали «Втулка» для кормоуборочного комбайна П3000, сочетающая методы статического холодного прессования (СХП) и динамического горячего прессования (ДГП).

На основе анализа конструкции детали, отнесенной к 3-й группе сложности, была выбрана схема двухстороннего прессования, обеспечивающая равномерное уплотнение порошковой шихты по высоте изделия. В качестве исходного материала использован отечественный диффузионно-легированный железный порошок марки ПЛ-Н2Д2М с добавлением графита ГК-1.

Разработаны и рассчитаны ключевые параметры пресс-форм для обоих этапов:

‒ для СХП определена пористость заготовки (25 %), ее геометрические размеры, а также конструктивные параметры пуансонов, матрицы, упоров и упругих элементов;

‒ для ДГП выполнены расчеты высоты заготовки, хода пуансонов и высотных размеров штампа, обеспечивающие получение готовой детали с заданной плотностью и геометрией.

Предложенная технология позволяет эффективно управлять процессом формования и уплотнения, минимизировать дефекты и обеспечить высокие эксплуатационные характеристики изделия. Использование плавающей матрицы и упругих элементов в конструкции пресс-формы повышает надежность и повторяемость процесса.