Введение

Широкое распространение цифровых технологий способствует расширению сфер применения автономных информационных устройств, способных функционировать в условиях отсутствия подключения к стационарным электросетям. Одним из ключевых факторов повышения эффективности современного машиностроения является интеграция беспроводных сенсорных сетей (БСС), которые формируют технологическую основу для создания гибких автоматизированных систем [1]. Данная технология демонстрирует измеримый практический эффект: эмпирические данные свидетельствуют о сокращении незапланированных простоев на 30–50 %, повышении стойкости инструмента и ресурса оборудования, а также об увеличении стабильности и повторяемости технологических процессов [2]. Кроме того, БСС формируют технологическую основу для сквозной цифровой прослеживаемости единиц продукции. Таким образом, беспроводные сенсорные сети выступают ключевым элементом киберфизических систем, трансформируя устаревшие активы в компоненты «умной» среды и интегрируя новое оборудование в единую саморегулирующуюся систему. Одной из наиболее сложных задач, возникающих при создании БСС, является организация полностью автономного питания их узлов. Перспективной стратегией в этой области признано использование компактных генераторов, непосредственно получающих электроэнергию из внешних природных или технологических источников [3].

Использование беспроводных технологий в промышленной автоматизации обеспечивает существенные преимущества, такие как снижение затрат, повышенная доступность производственной информации и рост производительности [4]. Базовую структуру узла БСС формируют микроконтроллер, память, датчик, АЦП, приемопередатчик, контроллеры интерфейсов и источник питания. Данные узлы обладают функциями беспроводной связи и достаточными вычислительными ресурсами для обработки и передачи данных, координируясь в различных сетевых топологиях в соответствии с требованиями приложения [5]. Основная задача узла заключается в мониторинге локальной среды, включающем сбор, обработку, хранение и предоставление данных другим участникам сети.

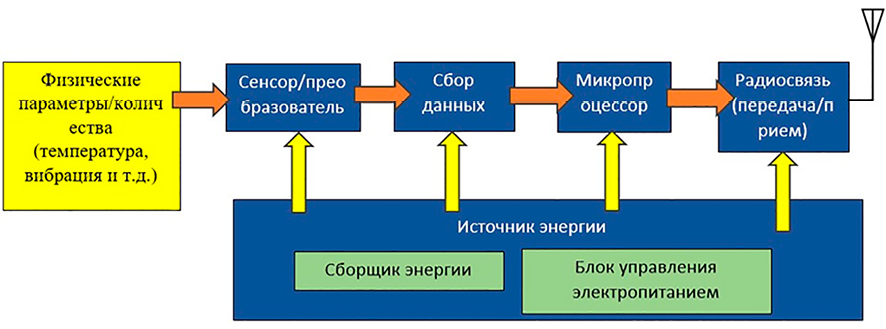

Значительный потенциал БСС обусловил активные исследования, направленные на создание специализированных сенсорных узлов. Несмотря на прикладное разнообразие, их разработка ориентирована на общие критерии, в первую очередь – миниатюризацию и низкое энергопотребление. Стандартная архитектура включает четыре модуля: сенсорный, сбора данных, микроконтроллер и связи (рис. 1).

Как показано на рис. 1, сенсорный модуль (преобразователь) конвертирует контролируемые параметры окружающей среды (температура, вибрация, влажность и др.) в электрический сигнал. Модуль сбора данных выполняет усиление и предварительную обработку этих сигналов, осуществляя их фильтрацию и аналого-цифровое преобразование. Полученные цифровые данные поступают на встроенный микроконтроллер для временного хранения и подготовки к последующей ретрансляции. Помимо этого, микроконтроллер реализует алгоритмы интеллектуального управления, включая планирование рабочих режимов узла. Связь с другими узлами сети или базовой станцией обеспечивается радиомодулем. Все перечисленные компоненты являются активными и требуют электропитания от встроенного источника (например, аккумулятора). В процессе эксплуатации запасенная энергия истощается, что в конечном счете приводит к деактивации узла.

Переход от мониторинга к прямому управлению технологическими процессами с использованием БСС сдерживается рядом технологических барьеров. Критическим из них является ненадежность беспроводного канала, проявляющаяся в высокой вероятности битовых ошибок [6].

Рис. 1. Обобщенная структурная схема узла БСС Примечание: составлен авторами

Эта проблема усугубляется необходимостью энергосбережения, требующей ограничения мощности передачи, а также наличием интенсивных электромагнитных помех в промышленных условиях. Кроме того, распространению БСС для задач управления препятствует отсутствие унифицированных стандартов, вызывающее проблему несовместимости аппаратных решений [7].

Таким образом, двумя критическими проблемами являются высокое энергопотребление сенсорных узлов и ограниченная емкость их источников питания. Данная проблема усугубляется значительной стоимостью прокладки кабелей и замены элементов питания. Дополнительным ограничивающим фактором выступает миниатюризация: при уменьшении габаритов узла до нескольких кубических сантиметров для упрощения размещения, емкость его источника питания становится недостаточной для обеспечения длительного срока службы.

Цель исследования – выбор конструкции устройства для обеспечения бесперебойного питания узлов беспроводной сенсорной сети в машиностроении.

Материалы и методы исследования

Предлагаемое решение разработано на базе университета НИУ БелГУ и направлено на изучение процесса бесперебойного питания узлов беспроводной сенсорной сети в машиностроении. Проблема ограниченного ресурса традиционных химических источников питания является одним из ключевых факторов, сдерживающих внедрение и долгосрочное функционирование БСС [8]. Одной из них является технология сбора энергии (Energy Harvesting, EH) – метод улавливания, аккумуляции и преобразования неиспользуемой энергии окружающей среды в электрическую [9, 10].

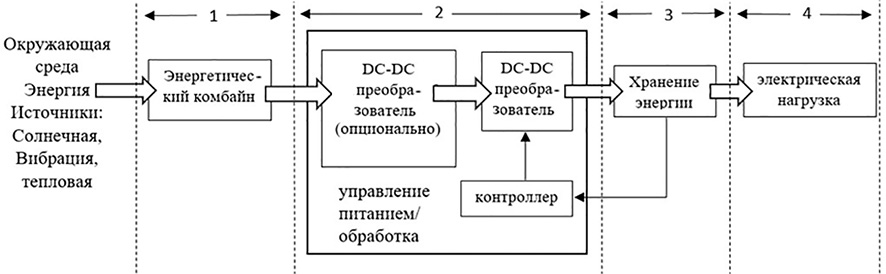

Типовая архитектура системы сбора энергии (Energy Harvesting System) включает четыре фундаментальных компонента, образующих последовательную цепь преобразования и управления энергией (рис. 2).

1. Преобразователь энергии (Energy Harvester). Данный модуль выполняет первичное преобразование энергии окружающей среды в электрическую форму. Ключевой метрологической характеристикой преобразователя является плотность мощности – выходная мощность на единицу массы или объема устройства. В зависимости от источника энергии используются: фотоэлектрические преобразователи (солнечная радиация); термоэлектрические генераторы (градиенты температур); пьезоэлектрические и электромагнитные преобразователи (механические вибрации); ветрогенераторы (кинетическая энергия воздушных потоков).

2. Система управления питанием (Power Management Circuit). Данный блок обеспечивает: согласование импеданса между преобразователем и накопителем; стабилизацию напряжения и тока; реализацию алгоритмов отслеживания точки максимальной мощности (MPPT); преобразование уровня напряжения (повышение/понижение).

3. Накопитель энергии (Energy Storage Unit). Для буферизации энергии применяются: суперконденсаторы (для высокомощностных импульсных нагрузок); аккумуляторные батареи (для долговременного хранения энергии).

4. Нагрузка (Electrical Load). В качестве нагрузки выступает беспроводной сенсорный узел, характеризующийся прерывистым характером энергопотребления с чередованием активных и спящих режимов.

Энергетический поток в системе реализуется по следующему принципу: преобразователь осуществляет конвертацию энергии окружающей среды в электричество, которое после оптимизации системой управления аккумулируется в накопителе для последующего использования нагрузкой. Такая организация обеспечивает непрерывность энергоснабжения даже в условиях нестабильности внешних энергетических источников.

Рис. 2. Представление общей блок-схемы блока системы сбора энергии Примечание: составлен авторами

Электрическая энергия, генерируемая преобразователем энергии 1, требует обработки специализированной схемой формирования мощности перед подачей на нагрузку. Основная функция систем силовой электроники в цепях управления питанием (рис. 2) заключается в регулировании энергопотока «источник – нагрузка» для оптимизации расходования ресурсов. Накопление избыточной энергии, получаемой в периоды ее доступности, в перезаряжаемых батареях или суперконденсаторах позволяет сформировать энергетический буфер, гарантирующий непрерывное электропитание нагрузки при сбоях в работе основного источника [11, 12].

Системы сбора энергии представляют собой класс технических устройств, предназначенных для аккумуляции и преобразования рассеянной энергии из возобновляемых источников окружающей среды в электрическую энергию, пригодную для практического использования. К ним относятся: система сбора солнечной энергии (SEH), система сбора тепловой энергии (TE), система сбора ветровой энергии (WEH), система сбора вибрационной энергии (VEH). Каждая из технологий обладает специфическими характеристиками, определяющими области их эффективного применения в зависимости от параметров вибрационного воздействия (амплитуды, частоты, формы спектра).

Дальнейшее развитие технологий сбора энергии связано с решением задач повышения эффективности преобразования, разработкой гибридных систем и созданием адаптивных алгоритмов управления энергопотоками.

Результаты исследования и их обсуждение

Структурная схема беспроводного сенсорного узла (рис. 1) позволяет провести оценку его энергопотребления в различных режимах работы. Мощность, потребляемая ключевыми компонентами (микроконтроллер, радиомодуль, память, регистратор и сенсорная плата), представлена в таблице.

Оценка срока службы батареи для сенсорного узла Xbow, работающего при 100 % и 1 % рабочих циклах

|

Технические характеристики системы |

|||||

|

Электрический ток |

Циклы работы |

||||

|

Ценность |

Единицы измерения |

Режим 1 |

Режим 2 |

Ед. изм. |

|

|

Микропроцессор (Atmeag128L) |

|||||

|

Электрический ток (рабочий день) |

8 |

мА |

100 |

1 |

% |

|

Электрический ток (спящий режим) |

8 |

ua |

0 |

99 |

% |

|

Радио |

|||||

|

Электрический ток прием |

16 |

мА |

75 |

0,75 |

% |

|

Электрический ток (xmit (3db)) |

17 |

мА |

25 |

0,25 |

% |

|

Электрический ток (спящий режим) |

1 |

ua |

0 |

99 |

% |

|

Регистрирующее |

|||||

|

Писать |

15 |

мА |

0 |

0 |

% |

|

Прочитать |

4 |

мА |

0 |

0 |

% |

|

Спать |

2 |

ua |

100 |

100 |

% |

|

Сенсорная плата |

|||||

|

Электрический ток (полный рабочий день) |

5 |

мА |

100 |

1 |

% |

|

Электрический ток (спящий режим) |

5 |

ua |

0 |

99 |

% |

|

Расчетный средний потребляемый ток (мА) |

Режим 1 |

Режим 2 |

|||

|

uP |

8,0000 |

0,0879 |

|||

|

Радио |

16,2500 |

0,1635 |

|||

|

Флэш-память |

0,0020 |

0,0020 |

|||

|

Сенсорная плата |

5,0000 |

0,0550 |

|||

|

Общий потребляемый ток (мА) |

29,2520 |

0,3084 |

|||

Примечание: составлена авторами на основе полученных данных в ходе исследования.

Согласно данным таблицы, в активном режиме энергопотребление компонентов составляет единицы милливатт, снижаясь до микроваттного уровня в спящем режиме. При работе узла в режиме полной активности (100 % рабочего цикла) потребляемый ток достигает 30 мА, что соответствует максимальной мощности.

Рабочий цикл сенсорного узла характеризуется кратковременной активностью, после которой узел переходит в спящий режим с пониженным энергопотреблением. Как следует из данных таблицы, ток потребления в спящем режиме не превышает единиц микроампер, тогда как в активном режиме он достигает миллиампер. Таким образом, основную часть времени узел функционирует при низком токе (2–8 мкА), а пиковые значения потребления (5–17 мА) наблюдаются лишь эпизодически – при выполнении операций сбора, обработки и передачи данных. Например, для сенсорного узла Xbow (таблица) снижение рабочего цикла до 1 % приводит к уменьшению среднего тока потребления при напряжении 3 В с 30 до ~0,3 мА.

Несмотря на то, что в типовых приложениях срок службы сенсорных узлов может достигать 2–10 лет, источник питания продолжает оставаться основным компонентом, лимитирующим их энергоавтономность [13, 14].

Линейные микрогенераторы для энергообеспечения маломощных устройств

В настоящее время в автономных системах энергоснабжения маломощных объектов (АСЭМО) в качестве источников электрической энергии широко применяются линейные генераторы. Существенное конструктивное разнообразие таких устройств обусловлено различными условиями эксплуатации и специфическими требованиями, предъявляемыми к целевым объектам [15]. В связи с этим актуальной задачей является разработка систематизированной классификации генераторов, позволяющей обосновать выбор конструктивной схемы источника бесперебойного питания с заданными выходными характеристиками [9]. Реализация данного подхода обеспечит универсальность применения разработанных принципов проектирования и математических моделей для анализа широкого класса конструкций – от существующих до перспективных.

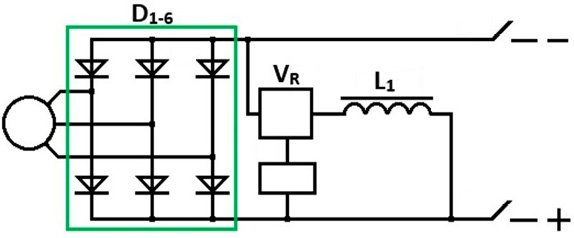

Проведенный анализ подтверждает целесообразность адаптивного регулирования мощности генератора в режиме реального времени для соответствия изменяющейся нагрузке. Одним из перспективных методов управления рабочими параметрами электрических генераторов является регулировка величины воздушного зазора между статором и ротором (рис. 3).

Конструкция рассматриваемого индуктивного генератора с переменным воздушным зазором и уменьшенным резистивным пусковым моментом включает статор с обмоткой и сердечником, а также роторную сборку на вращающемся валу. Ротор состоит из подвижного магнитопровода с радиально расположенными постоянными магнитами. Ключевым исполнительным элементом является электромагнитный регулятор, сердечник которого закреплен на валу и способен к осевому перемещению. Магнитная развязка потоков статорной обмотки и тягового электромагнита обеспечивается немагнитными вставками, а функция возврата реализована с помощью пружины.

Принцип работы основан на осевом смещении ротора относительно статора под действием электромагнитного регулятора, который получает команды от системы управления. Это перемещение позволяет динамически изменять величину рабочего воздушного зазора [10].

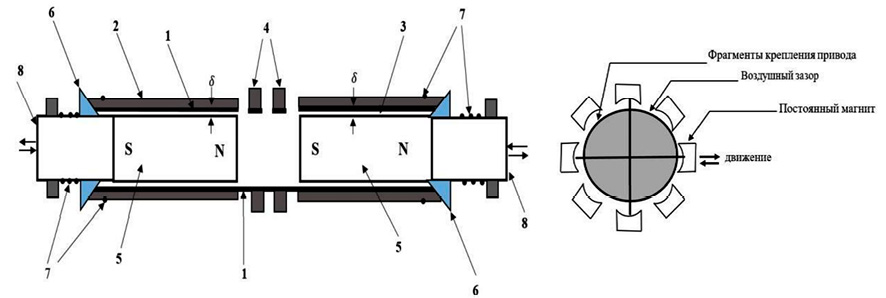

На основе конструкции, показанной на рис. 1, была разработана модификация линейного генератора с электромагнитным регулятором воздушного зазора (рис. 4), позволяющая управлять его рабочими характеристиками [6].

Рис. 3. Схема электромагнитного регулятора воздушного зазора Примечание: составлен авторами на основании источника [10]

Рис. 4. Линейный электрический генератор с электромагнитным регулятором воздушного зазора: 1 – цилиндрический корпус; 2 – катушки с осевыми обмотками; 3 – воздушный зазор (δ); 4 – центральная катушка с радиальной обмоткой; 5 – магнитные сердечники; 6 – опорный конус; 7 – винтовая пружина; 8 – фрагменты крепления привода Примечание: составлен авторами

Принцип регулировки линейного генератора основан на изменении воздушного зазора между индуктором и раздвижными катушками статора, имеющими осевые обмотки. Изменение конфигурации зазора обеспечивается осевым перемещением опорных конусов, управляемых электромагнитной системой [14].

Принцип работы данного линейного генератора заключается в следующем. В начальный момент внешний привод через фрагменты крепления 8 сообщает подвижному узлу, содержащему магнитные сердечники 5 и постоянные магниты, возвратно-поступательное движение, которое поддерживается колебаниями винтовой пружины 7. Это движение магнитов относительно неподвижных силовых катушек с осевыми обмотками 2, закрепленных на корпусе 1, индуцирует в них переменное напряжение, в результате чего в подключенной внешней цепи возникает электрический ток. Специальная система управления, анализируя параметры генератора, подает управляющий сигнал на центральную катушку с радиальной обмоткой 4. Эта катушка, действуя как электромагнит, смещает весь подвижный узел, преодолевая усилие пружины 7, и устанавливает его в такое положение, при котором воздушный зазор 3 становится оптимальным. Для компенсации большой нагрузки зазор уменьшается, что усиливает магнитную связь и повышает мощность, а при малой нагрузке зазор может увеличиться для ее ограничения. Благодаря такому принципу действия система автоматически поддерживает стабильное выходное напряжение и эффективно отдает мощность в широком диапазоне рабочих условий, что и является главным преимуществом данной конструкции.

Апробация результатов исследования

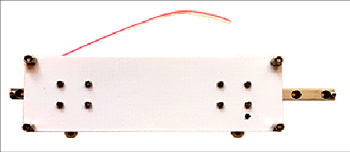

Для автономного питания маломощных потребителей разработан вибрационный генератор, макет которого (рис. 5) создан на основании рекомендаций, полученных при моделировании.

Рис. 5. Макет вибрационного генератора для автономного электроснабжения маломощных потребителей Примечание: составлен авторами

Управление работой вибрационного генератора осуществлялось с помощью платы Arduino. Измерение параметров генерируемого тока выполнялось прецизионным монитором тока и мощности INA260 компании Texas Instrument. При проведении испытаний вибрации индуктору генератора сообщались с помощью электродвигателя с эксцентриком. Проведенные испытания показали, что разработанная конструкция линейного вибрационного генератора позволяет изменять величину генерируемого тока в 2 раза, что позволит обеспечивать более эффективное энергоснабжение узлов БСС в машиностроении.

Заключение

На основании проведенного исследования можно заключить, что разработка автономных систем энергоснабжения на основе линейных электрических генераторов с адаптивным регулированием воздушного зазора представляет собой эффективное решение проблемы энергонезависимости узлов беспроводных сенсорных сетей в машиностроении. Показано, что традиционные химические источники питания обладают ограниченным ресурсом и не обеспечивают длительную работу сенсоров, тогда как применение технологий сбора энергии позволяет преобразовывать энергию вибраций, температурных градиентов и других внешних источников в электрическую, значительно продлевая срок службы устройств. Предложенная конструкция генератора с электромагнитным регулятором зазора демонстрирует способность динамически адаптироваться к изменяющейся нагрузке, поддерживая стабильное выходное напряжение и эффективность в широком диапазоне условий. Апробация макета вибрационного генератора подтвердила его практическую применимость и соответствие требованиям промышленной эксплуатации, а анализ энергопотребления показал, что оптимизация рабочих циклов позволяет снизить ток потребления с 30 до 0,3 мА, что существенно увеличивает автономность. Таким образом, работа вносит значительный вклад в развитие энергоэффективных и адаптивных систем питания, открывая перспективы для широкого внедрения беспроводных сенсорных сетей в современные производственные процессы.