Введение

Известно, что при абразивной обработке происходит перенос продуктов износа шлифовального круга на обработанную поверхность (шаржирование). Размер внедренных частиц является важным фактором, определяющим дальнейший абразивный износ и снижение надежности обработанной поверхности детали [1-3]. Влияние размера абразивных частиц на износ детали нелинейно и зависит от ряда параметров, например от твердости материала поверхности, характера трения (качение, скольжение) и распределения частиц по размерам [4; 5].

Исследования показывают, что существует критический размер абразивной частицы, при котором ее влияние на износ изменяется [6-8]. Например, для некоторых металлов, таких как алюминий, медь, железо, никель и цинк, при размере частиц карбида кремния более 50 мкм скорость износа не зависит от размера зерна. Однако при размере частиц менее этого критического значения скорость износа снижается с уменьшением размера абразива. Это может быть связано с тем, что мелкие частицы не способны создавать глубокие борозды или удалять материал из-за недостаточной энергии внедрения или выпадения частицы из зоны контакта [8].

Крупные абразивные частицы, как правило, вызывают более значительное пластическое деформирование поверхности, могут создавать глубокие борозды и повреждать приповерхностные слои материала, приводя к более интенсивному абразивному износу [1; 5; 9]. Это подтверждается исследованиями, где при увеличении размера абразивных частиц наблюдается повышение коэффициента удаления материала [2]. Например, при ударном износе высокомарганцовистой стали размер абразивных частиц от 0,75 до 6,0 мкм существенно влияет на поведение износа и механизмы поверхностного упрочнения [1].

В испытаниях на износ, где использовались частицы карбида кремния со средними размерами 6,0 и 14,4 мкм, было показано, что распределение частиц по размерам влияет на износ [4]. При этом больший размер частиц SiC приводил к более значительному износу композитов на основе алюминия [2].

С другой стороны, сообщается, что наличие мелких абразивных частиц приводит к более равномерному изнашиванию и к поверхностному упрочнению без образования царапин [1; 6; 10].

Результаты сравнения операций фрезерования и глубинного шлифования для изготовления деталей газотурбинного двигателя из сплава Inconel 718 свидетельствуют о преимуществах шлифования. Черновая и чистовая обработка может проводиться одним инструментом путем управления режимами резания; поверхность имеет наименьшие значения шероховатости высотных и шаговых параметров; формируются благоприятные сжимающие остаточные напряжения. Основным недостатком является большое количество внедренных абразивных частиц [11].

Таким образом, известно, что шаржирование является негативным свойством абразивной обработки, однако его оценки носят преимущественно качественный характер. Исследование влияния управляющих факторов процесса абразивной обработки на интенсивность шаржирования требует разработки методики сравнительного анализа количественных критериев, на основе измерения которых будет осуществляться управление процессом.

Цель работы: определить количественные критерии для сравнительного анализа шаржирования путём исследования распределения площадей внедрённых продуктов износа алмазного инструмента на поверхностях железа и никеля.

Материалы и методы исследования

В качестве обрабатываемых материалов, с целью минимизации погрешности при идентификации продуктов износа, выбраны технически чистые металлы железо и никель, обладающие близкими физико-механическими свойствами. Образцы из стали 10895 (%Fe>99,8) и никеля Н-1 (%Ni>99,9) обрабатывали кругом AC6 D126 M 100% V на прецизионном профилешлифовальном станке CHEVALIER с числовым программным управлением мод. Smart-B1224III. Скорость резания 35 м/с, радиальная подача 0,005 мм/ход, скорость продольной подачи 12 м/мин., припуск 0,5 мм. В качестве СОЖ использовали водный раствор соды 0,3%.

Изображения и данные об элементном составе обработанной поверхности получены на двухлучевом растровом электронном микроскопе Versa 3D LoVac. В работе приведены изображения внедренных абразивных частиц, полученные регистрацией обратно-рассеянных электронов. Идентификация частиц проведена методом энергодисперсионного рентгеноспектрального микроанализа.

Размер исследуемой поверхности 10×50 мм. Изображения, использованные для анализа распределения площади внедренных продуктов износа и измерения параметров шаржирования, получены при увеличении в 130 крат, поле зрения 6,7 мм2. Выборка получена на основе анализа 10 изображений, суммарная площадь которых отражает 13% поверхности. Съемка поверхности осуществлялась по всей длине образца с равным шагом между областями.

Результаты исследования и их обсуждение

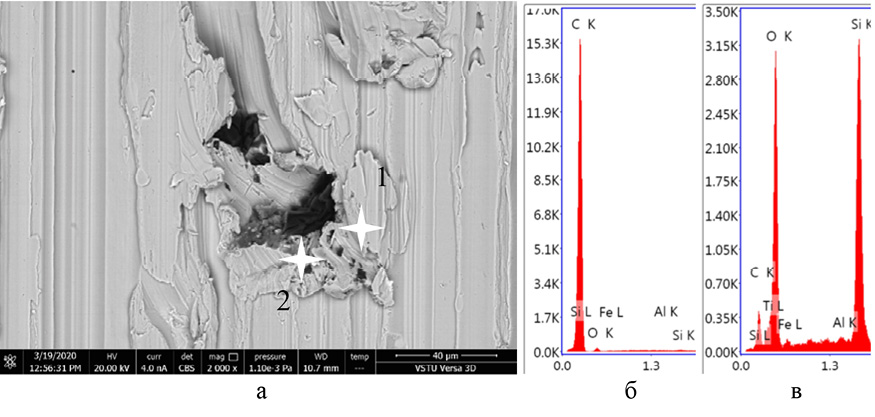

На поверхности образцов обнаружены внедренные частицы, пример которых приведен на рис. 1. В центре изображения рис. 1а наблюдается группа инородных объектов, отличающихся от металла средним атомным номером. Наибольшая частица, отмеченная на рисунке цифрой 1, имеет наибольшие размеры: 18×22 мкм по горизонтали и вертикали соответственно. Проведение рентгеноспектрального анализа позволило идентифицировать объекты как продукты износа абразивного материала (алмаза, рис. 1б) и наполнителя (карбида кремния, рис. 1в) шлифовального круга.

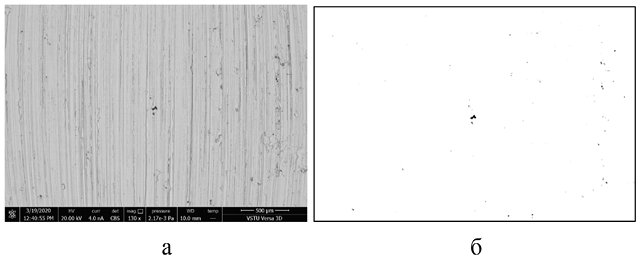

Различие градационного уровня яркости поверхности и внедренных объектов позволило провести бинаризацию полутонового изображения методом Оцу (рис. 2а). На полученных бинарных изображениях проведено выделение и подсчёт связных областей (рис. 2б).

Для каждого изображения определены суммарная площадь и количество внедренных частиц. Исходя из логнормального закона распределения этих параметров, который был определен ранее при шлифовании кругами из кубического нитрида бора [12], проведена статистическая обработка результатов измерения, дана оценка средних значений и их доверительных интервалов логарифмов суммарных площадей и количества частиц с последующим потенцированием. Установлено, что средняя приведенная площадь, занимаемая шаржированными частицами, на поверхности железа больше, чем на поверхности никеля, на 14%, что не является значимым различием. Среднее число частиц имеет значимое различие: на поверхности никеля их больше в 1,8 раза.

Рис. 1. Изображение внедренных в поверхность железа продуктов износа (а) и результаты их рентгеноспектрального анализа в точке 1 (б) и точке 2 (в) Источник: составлено авторами по результатам данного исследования

Рис. 2. Изображение поверхности никеля после шлифования (а) и результаты бинаризации изображения (б) Источник: составлено авторами по результатам данного исследования

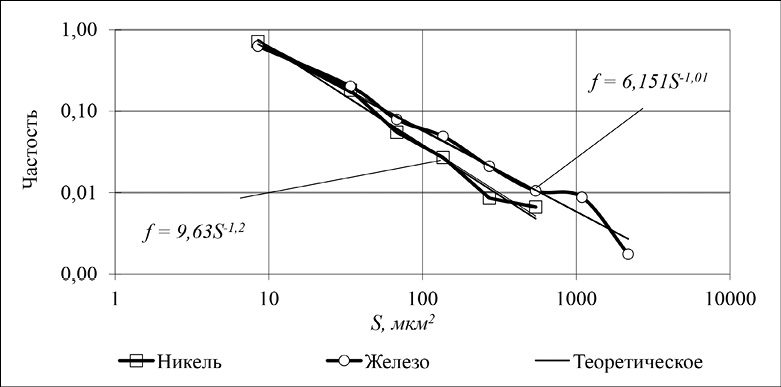

Рис. 3. Распределение площадей внедренных частиц и его проверка на соответствие степенному закону распределения Источник: составлено авторами по результатам данного исследования

Получена выборка значений площади внедренных частиц, для которой построены распределения, представленные на рисунке 3. 90% значений находятся в первых трёх интервалах, сумма частот трёх последних интервалов 2%, частота последнего интервала менее 0,2%. В наилучшей степени распределения описываются степенными функциями (рис. 3б). Проверка выборок по критерию согласия Пирсона (уровень значимость 0,05, наблюдаемые значения критерия 7,2, 9,4, критическое значение 12,6) показала, что распределения соответствуют степенному закону распределения.

По аналогии с работой [13] существуют значительные погрешности определения частот крайних левых и правых интервалов. Наблюдение объектов, находящихся близ предела обнаружения (левая часть распределения), приводит к возникновению ряда ошибок: не обнаружение реальной частицы (ошибка первого рода), ложная идентификация элемента рельефа как внедренной частицы (ошибка второго рода), искажение реальных размеров. При оценке частот правого хвоста распределения источником погрешности является ограниченность выборки таких объектов и существенные трудности с установлением репрезентативности полученных статистик. Таким образом объясняются отклонения экспериментальных распределений от теоретических в правых интервалах.

Для степенного закона распределения свойственно существование математического ожидания при показателе степени более 2 и дисперсии при показателе более 3 [13]. Полученные степенные распределения согласуются с теорией фрагментации твердых тел при динамическом нагружении [14]. Относительно низкое значение показателей степени 1,01 и 1,2 объясняется большим количеством факторов, определяющих фрагментацию абразивного зерна. После скалывания продукты износа могут разрушаться в результате внедрения и дальнейшего взаимодействия со шлифовальным кругом. Кроме того, оценивается видимая часть внедренных частиц, которая случайным образом меньше реальной площади частицы, покрытой металлом [15].

Сравнение таких распределений может быть произведено по показателю степени, определяющему наклон графика в логарифмических координатах. Большее значение показателя степени у никеля указывает на более быстрый спад вероятности с увеличением площади, то есть на меньшую долю крупных частиц.

Сравнительный анализ шаржирования материалов может быть произведен на основе измерения количества внедренных частиц и распределения их площадей. На шлифованной поверхности никеля наблюдается большее, чем на поверхности железа, число продуктов износа. При этом показатель степени распределения железа ниже, чем на никеле, что свидетельствует о большей доле крупных частиц. Частота продуктов износа с площадью более 100 мкм2 на поверхности железа выше, чем на никеле, в 2,1 раза, с площадью более 400 мкм2 – в 2,6 раза.

Так как причиной шаржирования является образование продуктов износа абразивного материала, а при шлифовании никеля износ выше, чем при шлифовании железа, в 2,1 раза, можно сделать предположение, что при шлифовании никеля образуются продукты износа меньшего, по сравнению с железом, размера, но в большем количестве. Другим возможным объяснением может быть разница в условиях внедрения крупных частиц или их удаления с обработанной поверхности.

Наблюдаемые значения шаржирования являются следствием шлифования с заведомо не оптимальными режимами, однако эти условия позволили сопоставить параметры шаржирования поверхностей, на которых суммарная площадь, занимаемая внедренными частицами, не имеет значимого различия, и выявить и количественно оценить различия в распределениях площадей внедренных частиц.

Заключение

При шлифовании железа и никеля алмазным абразивным инструментом происходит внедрение продуктов износа в обработанную поверхность, а именно абразивного материала (алмаза) и наполнителя (карбида кремния).

При количественном анализе параметров шаржирования не обнаружена значимая разница в площади, занимаемой внедренными частицами. Количество частиц на поверхности никеля больше, чем на поверхности железа, в 1,8 раза, что является значимым отличием. Установлено, что распределение площадей внедренных частиц подчиняется степенному закону распределения, что согласуется с теорией фрагментации твердых тел при динамическом нагружении. В результате сравнения распределений частиц показано, что угол наклона графика распределения у железа ниже, чем у никеля, что отображает большую вероятность нахождения крупных частиц. Это подтверждает прямое сравнение полученных экспериментально частот: доля частиц площадью более 100 мкм2 на поверхности железа выше в 2,1 раза, частиц более 400 мкм2 – в 2,6 раза. Показатель степени, определяющий угол наклона графика в логарифмических координатах, предложен в качестве сравнительного критерия шаржирования.

Представленный подход к измерению шаржирования позволяет перейти к управлению этим процессом при абразивной обработке путём контроля и определения зависимостей шаржирования от управляющих факторов процесса шлифования с учётом количества внедренных частиц и их размеров.