Введение

Цинк – это один из стратегически важных металлов в современной российской промышленности. Приблизительно 50 % мирового производства цинка расходуется на цинкование для реализации защиты стальных деталей и изделий от коррозии.

Для получения цинка в основном используют сфалерит (ZnS). Гидрометаллургическая переработка цинковых концентратов начинается с операции окислительного обжига, проводимой в печах кипящего слоя.

В печи кипящего слоя (КС) сыпучий материал взаимодействует с проходящим через него нагретым газовым потоком, интенсивно перемещающим твердые частицы в так называемом кипящем слое. Нагрев печи кипящего слоя осуществляют путем сжигания топлива непосредственно в слое или в выносных топках под газораспределительным устройством [1, с. 63]. Данная технология позволяет достигать высокой степени извлечения цинка (до 98 %).

Конструкция печи кипящего слоя, принципы работы и основные преимущества данной технологии получения цинка рассмотрены в [2–4].

По данному направлению был проведен ряд исследований. Так, в работе [5] предложена математическая модель, которая описывает переходные процессы в печи кипящего слоя, что дает возможность определить зависимость температуры слоя и концентрации горючих веществ от расхода шихты.

В статье [6] авторами проанализированы зависимости качественных показателей обжига в печах кипящего слоя. Были идентифицированы ключевые параметры, влияющие на процесс, и предложена методика расчета расхода огарка на основе температуры продукта на выходе из печи.

Данные работы подтверждают актуальность исследования процессов, протекающих в печах кипящего слоя.

Внедрение систем технического зрения (СТЗ) при контроле технологических параметров в металлургии представлено в ряде статей. В этих исследованиях рассматриваются различные задачи: управление процессом производства алюминия в электролизерах [7], слежение за траекторией движения расплава в индукторе [8], детектирование дефектов грузоподъемных канатов металлургического оборудования [9–11]. В работе [12] поднимается вопрос применения СТЗ для обнаружения и классификации дефектов прокатного происхождения на торцах труб. В [13] предложена методика выявления дефекта «плена» отожженного и оцинкованного стального проката на базе технологии технического зрения. Патент [14] описывает модульное применение СТЗ и ультразвукового контроля для выявления дефектов листовых материалов. В статье [15] разработан программный комплекс для системы технического зрения, предназначенный для мониторинга и оценки технологических параметров процесса обжига во вращающихся цементных печах.

Вопрос классификации частиц руды в объеме рабочего псевдоожиженного слоя печи кипящего слоя с применением технологии технического зрения не нашел широкого рассмотрения в отечественной литературе.

Данная работа является логическим продолжением автора исследования, проведенного в 2024 г. [1].

Цель исследования – разработка алгоритма, который позволит оценить крупность частиц физической модели печи кипящего слоя на основе технологии технического зрения.

Материалы и методы исследования

Как показано в статье [1], гранулометрический состав цинкового концентрата является критически важным параметром для эффективной работы псевдоожиженного слоя.

Проведем исследования гранулометрического состава на базе физической модели печи кипящего слоя. В процессе исследования будет использована известная установка, имитирующая процесс окислительного обжига [1, рис. 1]. Основными элементами установки являются:

1. Физическая модель печи кипящего слоя.

2. Камера технического зрения (Basler acA640-120gc).

3. Объектив Ricoh FL-CC2514-2M

(f = 25 mm, C-mount, bf = 11,5 mm).

4. ЭВМ с прикладным программным обеспечением для обработки изображений (LabVIEW).

Результаты исследования и их обсуждение

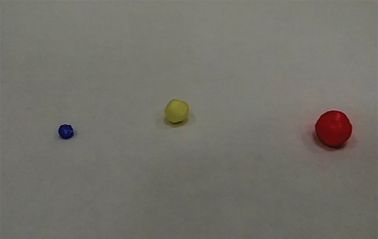

На начальном этапе пенополистироловые шарики были подразделены на три группы крупности: крупные, средние и мелкие. Каждая группа в последующем была покрашена в определенный цвет. Цветовая маркировка, размеры и количество частиц, которые участвуют в эксперименте, отражены в таблице.

Соответствие цвета, количества и размеров частиц

|

Цвет частицы |

Реальный размер, мм |

Количество частиц в объеме всей печи, шт. |

|

Красный |

6–10 |

35 |

|

Желтый |

3–6 |

35 |

|

Синий |

1–3 |

40 |

Источник: составлено автором.

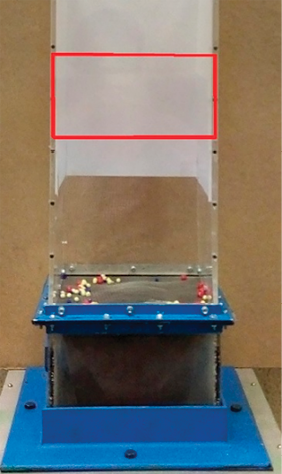

а) б)

Рис. 1. а) частицы с цветовой маркировкой; б) рабочая зона анализа частиц печи кипящего слоя Источник: составлено автором

На следующем этапе все частицы были помещены в физическую модель печи кипящего слоя, где путем регулирования производительности вентилятора устанавливался оптимальный расход псевдоожижающего агента.

После стабилизации псевдоожиженного слоя частиц в физической модели печи кипящего слоя была выполнена съемка серии изображений для последующего анализа.

Внешний вид частиц представлен на рис. 1, а. При помощи предпросмотра с камеры была выбрана зона печи, где будет осуществляться съемка (на рис. 1, б, рабочая зона отмечена красным прямоугольником).

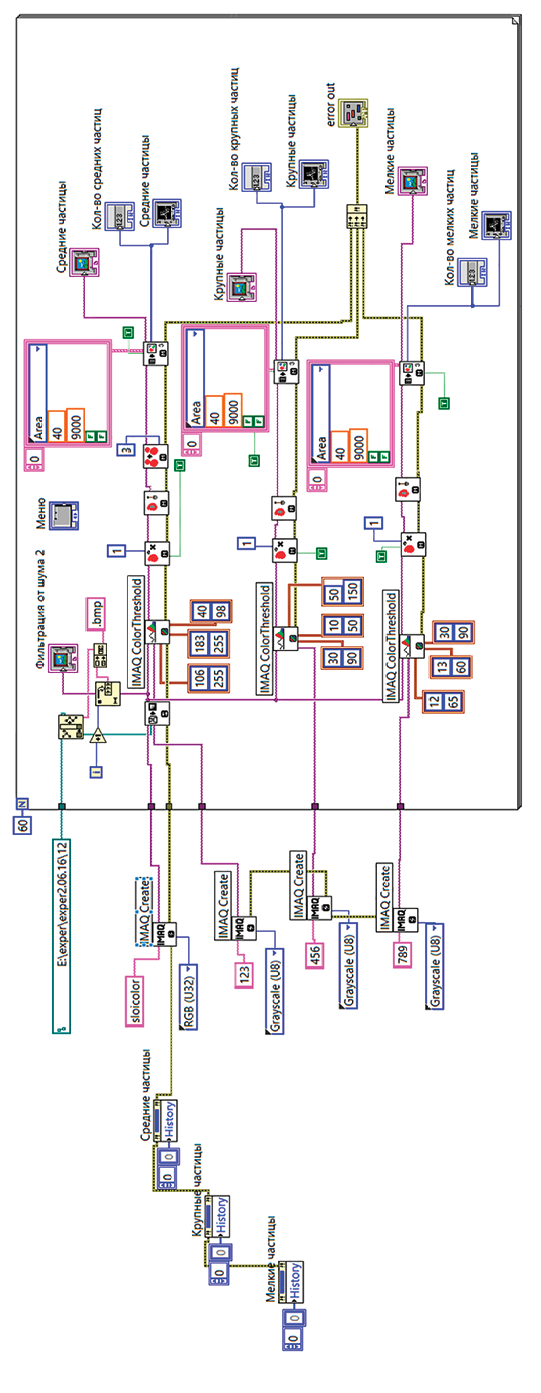

Далее, была разработана блок-схема алгоритма классификации частиц по цветовой маркировке (рис. 2). В начале необходимо получить изображение частиц в кипящем слое физической модели печи. На следующем этапе из одного исходного изображения будет получено три вторичных бинарных изображения за счет ограничения значений по цветовым каналам (RGB) в соответствии с интервалами цветовых каналов для частиц определенной группы крупности. Далее осуществляется фильтрация изображений с целью удаления шумов и отделения частиц, которые наложились друг на друга на изображении.

Затем количество частиц определяется по их площади [1]. Это позволяет исключить из подсчета слишком мелкие частицы, которые могли образоваться в результате процедуры разделения изображения частиц.

Алгоритм оценки крупности по цветовой маркировке был программно реализован в среде LabVIEW. Для обработки изображений использовался пакет IMAQ Vision (рис. 3).

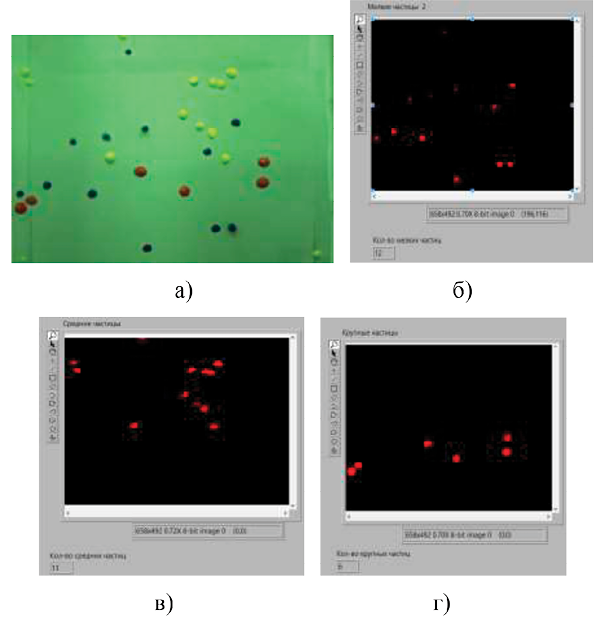

Рисунок 4 иллюстрирует распределение частиц по классам, полученное в результате применения алгоритма с предварительной цветовой маркировкой.

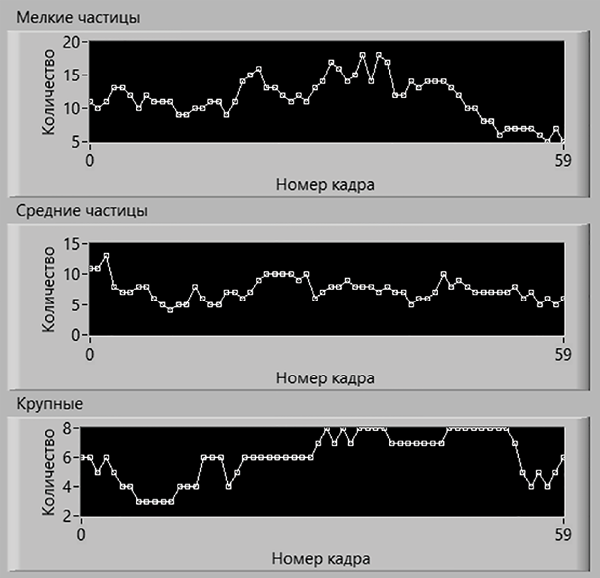

Результаты эксперимента, представленные на рис. 5, отображают изменение распределения частиц по фракциям (мелкой, средней, крупной) в процессе проведения опыта.

Графические зависимости отображают классификацию частиц в псевдооожиженном слое (сегрегация частиц). Количество более крупных частиц уменьшается к концу эксперимента, оседая ближе к низу слоя. Количество средних частиц остается примерно неизменным, а число мелких частиц уменьшается и наблюдается активный пылевынос.

К достоинствам алгоритма классификации по крупности для маркированных частиц можно отнести то, что данный метод подходит для исследования большого количества частиц в объеме, а использование отдельных фильтров для каждой группы частиц повышает вероятность точного распознавания объекта на изображении.

Рис. 2. Алгоритм оценки крупности по предварительной цветовой маркировке Источник: составлено автором

Рис. 3. Компьютерная реализация алгоритма классификации по предварительной цветовой маркировке в среде LabVIEW Источник: составлено автором

Рис. 4. Классификация по цветовой маркировке: а) исходное изображение; б) выявленные мелкие частицы; в) выявленные средние частицы; г) выявленные крупные частицы Источник: составлено автором по результатам данного исследования

Рис. 5. Результаты эксперимента – изменение количества мелких (а), средних (б) и крупных (в) частиц Источник: составлено автором по результатам данного исследования

Однако у данного подхода есть и недостатки, главным из которых является необходимость организации стабильной работы системы освещения, а также следует отметить, что в сравнении с методом, рассмотренным в [1], требуются дополнительные затраты времени на подготовку проведения эксперимента.

Заключение

В статье предложена новая методика для оценки крупности частиц руды в физической модели печи кипящего слоя. Алгоритм и программа классификации по крупности частиц с предварительной цветовой маркировкой реализованы на основе технологии технического зрения.

Предложенная методика может быть использована для подготовки входного распределения частиц для модели баланса популяций для агломератов. Помимо этого, данный материал может быть использован в учебном процессе в качестве практики или лабораторной работы по дисциплинам, связанным с автоматизацией измерений и программированию в среде LabVIEW.