Введение

Наряду с высокими темпами развития информационного общества и периодом цифровой трансформации промышленные предприятия проходят этап осовременивания путем активного внедрения комплексов новейших технологий: от систем искусственного интеллекта, использующих алгоритмы машинного обучения для оптимизации производственных процессов, до блокчейн-платформ с криптографическими методами верификации данных для отслеживания цепочек поставок, а также IoT-устройств, работающих на основе алгоритмов потоковой обработки данных в режиме реального времени для мониторинга оборудования. Каждая автоматизированная система на производственном предприятии обладает уникальным функциональным набором и специализированными алгоритмами управления, обеспечивающими конкурентные преимущества и достижение целевых показателей производства [1].

С расширением функциональности систем и выпускаемой предприятиями продукции увеличивается число номенклатурных позиций [2]. Планирование дискретного поточного многономенклатурного производства, такого как гальваническая обработка изделий, требует одновременного учета множества параметров и имеет ключевое значение. Важность этого этапа связана с необходимостью обеспечения непрерывности производственного процесса, минимизации простоев оборудования и повышения производительности. Планирование также требует учета многочисленных динамически изменяемых факторов, таких как длительность операций, последовательность выполнения процессов, загрузка оборудования, а также своевременная реакция на возможные сбои и изменения в производственной программе [3, 4].

Современные исследования различных авторов демонстрируют широкий спектр методологических подходов к решению задач производственного планирования и управления, включая как классические методы, так и их комплексные комбинации. Так, например, исследование авторов D. Ivanov, A. Dolgui и B. Sokolov рассматривает трансформацию задач планирования производства в условиях Индустрии 4.0 и облачных производственных систем. Выводы сформулированы о том, что современные производственные системы в условиях Индустрии 4.0 нуждаются в обновлении подходов к планированию, так как они становятся все более гибкими. Как считают авторы, использование комбинационных подходов позволяет совершенствовать возможность адаптирования к постоянным изменениям и обновляемым требованиям вместо традиционных расчетов и построения графиков под задачи производств. Однако для таких решений необходимы сложные алгоритмы и точные структурированные данные, на которые наблюдается дефицит. И поэтому актуально предлагать и использовать методы для формализации параметров для производств с различными динамическими условиями и ограничениями. Имея формализованные параметры с характеристикой производства, имеется возможность создавать новые алгоритмы оптимизации производственных процессов [5]. Этими же авторами представлено обзорное исследование применения методов управления для планирования в производственных системах Индустрии 4.0 на примере процессов поставок. Рассмотрен детерминированный принцип максимума Понтрягина, который позволяет формализовать задачи планирования как траектории управления динамическими системами. Результаты их работы обладают рядом преимуществ, такими как детализированное представление непрерывных процессов и возможность установления сложносоставных ограничений с перспективой применения в управлении информационными потоками. Однако определены сложности и нецелесообразность применения для моделирования дискретных процессов [6].

Arsyad Junaiddin и его коллеги решают задачу оптимизации производственного расписания на загрузку ресурсов в производственный участок. Исследование демонстрирует применимость связи математических моделей и линейного программирования для задач планирования и управления в дискретном производстве. Однако при анализе предложенного решения было определено, что не учтены возможности расширения модельного ряда продукта и не учтены меняющиеся переменные [7]. Задачу для управления ресурсами и устойчивостью производства также решают авторы Lingxin Wang, Rosa Abbou и Catherine da Cunha для медицинской отрасли. Ими предложена иерархическая модель планирования производства, которая подтвердила гипотезу о повышении эффективности и гибкости, включая сокращение простоев исполнительного оборудования при использовании метода. Несмотря на благоприятные результаты в исследовании, модель нуждается в адаптации временных параметров и ввода ограничений, особенно при расширении для других отраслей [8].

Современные достижения в технологиях машинного обучения предлагают различные решения задач производственного планирования интеллектуальных методов. Метаэвристические подходы, включая генетические алгоритмы и оптимизацию роем частиц, показывают эффективность в минимизации makespan для NP-сложных задач типа JSSP [9, 10]. Интеграция методов машинного обучения с традиционными алгоритмами позволяет достигать баланса зависимости между частотой перепланирования и минимизацией задержек в условиях ограниченных ресурсов [11]. Перспективным направлением является сочетание MBSE-методологий с формальными методами верификации, обеспечивающее графическое представление ограничений и автоматизированный поиск решений [12]. Особый интерес представляет применение нейронных сетей и обучения с подкреплением для многокритериальной оптимизации в условиях Индустрии 4.0. Практические результаты исследований подтверждают преимущества таких методов, включая сокращение временных затрат и адаптацию к динамическим изменениям производства. Однако отмечаются ограничения, связанные с вычислительной сложностью, масштабируемостью и необходимостью качественных данных для обучения моделей. Исследования авторов о применении искусственного интеллекта и его множеств на этапах планирования производственных процессов подтверждают актуальность задачи в разработке гибридных подходов, сочетающих достоинства различных методов применительно к специфике конкретных производственных сред при условии формализованных данных.

Для формализации требований к MES системам авторами M. Witsch и B. Vogel-Heuser предложен язык MES-ML, объединяющий три взаимосвязанных представления: техническую систему, производственные процессы и IT-функции. Его ключевым преимуществом является использование адаптированной BPMN нотации с цветовой кодировкой и связями [13].

Авторы Aljosha Kocher, Luis Miguel Vieira da Silva, Alexander Fay также предложили метод, сочетающий онтологии для описания возможностей (capabilities) и навыков (skills) с использованием нотации BPMN для оркестрации процессов. Его применение позволяет абстрагировать производственные правила от физического оборудования, обеспечивая их повторное применение при изменении состава модулей. Ключевым преимуществом является возможность интеграции с IT-функциями через стандартные элементы BPMN. Это подтверждено на примере системы Festo MPS 500. Однако выбор навыков для исполнения требует ручного вмешательства, а верификация сложных процессов остается открытой проблемой [14].

В работе E. Andre, S. Liu и соавт. проведен систематический обзор методов формализации параметров устройств на UML языке через диаграмму состояний, направленных на автоматическую верификацию. Авторы классифицируют подходы на трансляционные и семантические, анализируя их преимущества и ограничения. Особое внимание уделено поддержке синтаксических элементов UML, включая ортогональные состояния, псевдосостояния и семантику run-to-completion. Отмечается, что многие инструменты верификации недоступны в долгосрочной перспективе, а это снижает их практическую применимость. В качестве перспектив в исследовании выделены разработка полной формальной семантики, интеграция количественных расширений и улучшение инструментальной поддержки [15].

Анализ показал, что для каждого из рассматриваемых методов основополагающим этапом является формализация параметров производственного процесса. Подходы к задаче разнообразны и осуществляются путем анализа и разработки концептуальных моделей или функциональных схем. Так, например, для достижения целевых задач работы В.А. Гурова и К.О. Оковитой акцентируют внимание на использовании функциональной схемы автоматизации на этапе формализации параметров рассматриваемых производственных систем. В обеих работах строятся автоматизированные системы управления, для каждой из которых важно представление о производственных параметрах [16, 17]. Традиционным подходом формализации параметров при построении автоматизированных систем управления принято создание функциональной схемы автоматизации. Применение функциональных схем автоматизации в обоих исследованиях подчеркивает их значимость как инструмента унификации параметров в производственных системах с различной номенклатурой технических, технологических и режимных потоков.

Несмотря на существующие преимущества каждого из методов, необходимо отметить их определенные ограничения при использовании в конкретных условиях многономенклатурного производства. Функциональные схемы автоматизации, хоть и являются традиционными и широко применяются в серийном производстве, демонстрируют явные ограничения при использовании в условиях высокой вариативности и неопределенности параметров, которые наблюдаются в дискретных поточных многономенклатурных производствах, таких как обработка изделий гальваническими покрытиями. А также функциональные схемы автоматизации не востребованы в процессах на этапах сборки в машиностроении, станкостроении, роботостроении, где решающую роль играют умные устройства. Функциональные схемы автоматизации затрудняют формализацию динамически меняющихся параметров.

Важным выводом из анализа становится то, что для эффективного управления дискретными поточными многономенклатурными производственными комплексами требуется применение более гибких подходов к формализации и структурированию данных. Эту задачу эффективно решает инфологический анализ с использованием модели данных в нотации IDEF1X, предлагаемый в настоящем исследовании. Такой подход обеспечивает структурированное представление всех необходимых параметров и их взаимосвязей, позволяет значительно упростить процессы управления и автоматизации, а также быстро адаптироваться к изменениям производственной программы и технологических режимов. Таким образом, литературный анализ подчеркивает необходимость и актуальность предлагаемого в статье метода инфологического анализа как инновационного и высокоэффективного подхода к решению сложных задач формализации и управления параметрами в условиях многономенклатурного дискретного поточного производства.

Целью исследования является разработка метода формализации параметров исполнительных элементов технологической линии обработки изделий гальваническими покрытиями на основе инфологического анализа в нотации IDEF1X для создания реляционной модели данных, обеспечивающей унификацию параметров и интеграцию данных в алгоритмы линейного программирования на этапе составления производственного расписания, а также повышение эффективности планирования в условиях дискретного поточного многономенклатурного производства.

Исследование направлено на решение следующих задач:

1. Формализовать параметры исполнительных элементов фрагмента технологической линии обработки материалов гальваническими покрытиями через функциональную схему автоматизации и инфологический анализ.

2. Выполнить сравнительный анализ результатов формализации.

3. Разработать алгоритм создания реляционной модели данных формализации параметров производственного комплекса, используя инфологический анализ.

4. Оценить применимость предложенного подхода к проектированию систем планирования дискретных поточных многономенклатурных производств и интеграции данных в алгоритмы линейного программирования на этапе составления производственного расписания.

Научной значимостью исследования является нахождение более эффективного метода формализации параметров для построения информационно-управляющих систем дискретного поточного многономенклатурного производства в отличие от традиционных функциональных схем автоматизации. Практическая значимость исследования заключается в создании методологического аппарата для системной формализации параметров производства обработки изделий гальваническими покрытиями, обеспечивающего переход к цифровому планированию и управлению технологическими процессами. В рамках данного исследования выдвигается гипотеза о том, что применение инфологического анализа для формализации параметров дискретного поточного многономенклатурного производства позволит унифицировать технические, технологические и режимные параметры комплекса обработки изделий гальваническими покрытиями, используемые на этапе планирования технологических процессов, в единую реляционную модель данных.

Материалы и методы исследования

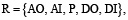

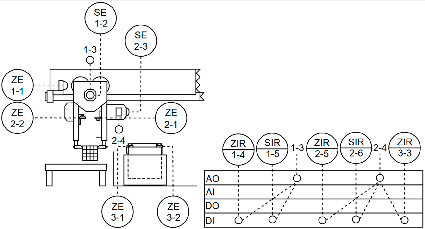

Объектом исследования является дискретный поточный многономенклатурный производственный процесс обработки изделий гальваническими покрытиями. Особое внимание в работе уделяется процессу формализации параметров на этапе проектирования информационно-управляющей системы производства и рассматривается фрагмент производственного комплекса (рис. 1).

Для достижения поставленных в исследовании задач рассматриваются два подхода:

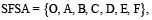

1. Функциональный анализ для разработки функциональной схемы автоматизации, описываемой в виде множества как

(1)

(1)

где SFSA – описание технологических операций; O – производственная операция; A – технические параметры операции; B – технологические параметры операции; C – режимные параметры операции; D – контроллеры и исполнительные устройства; E – датчики и измерительные каналы; F – функциональные связи между компонентами.

(2)

(2)

где R – технологические контуры; AO – аналоговый выходной сигнал; AI – аналоговый входной сигнал; P – правила и алгоритмы обработки; DO – дискретный выходной сигнал; DI – дискретный входной сигнал.

(3)

(3)

где M – матрица сигнальных связей.

Рис. 1. Фрагмент функциональной структурной схемы объекта исследования Источник: составлено авторами

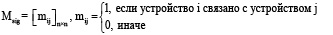

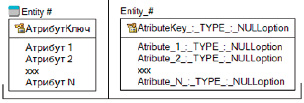

Рис. 2. Макет сущностей реляционной модели данных Источник: составлено авторами

2. Инфологический анализ для разработки реляционной модели данных (рис. 2), описываемой в виде множества как

,

,  (4)

(4)

где M – реляционная модель; E – сущность; A – атрибут; R – связь и ограничение; Φ – бизнес-правила.

Результаты исследования и их обсуждение

Производственный комплекс представляет собой три независимые технологические линии, на которых осуществляется обработка изделий восемью типами гальванических покрытий, требующих строгого контроля технических, технологических и режимных параметров, таких как температура, концентрация химических растворов, длительность обработки, загрузка ванн, время выполнения действия, логистика тельферов, скорость перемещения, координатные позиции, текущие состояния исполнительных устройств.

Множество технологических линий описывается следующим образом:

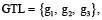

(5)

(5)

где GTL – гальваническая технологическая линия); g1, g2, g3 – индексы каждой технологической линии.

Множество типов гальванических покрытий описывается следующим образом:

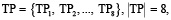

(6)

(6)

где TP – технологический процесс.

Каждая технологическая линия производственного комплекса оснащена двумя тельферами для транспортировки изделий между операциями и ячейками (ваннами) для выполнения операций обработки.

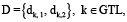

Множество тельферов для транспортировки изделий выражается как

(7)

(7)

где D – тельфер; d – индекс тельфера; k – номер линии тельфера.

Множество ячеек (ванн) для обработки материалов выражается как

(8)

(8)

где B – ячейка (ванна); b – индекс ячейки (ванны); k – номер линии тельфера; n – номер позиции размещения ячейки (ванны).

Формализация параметров означает описание и структурирование всех возможных характеристик производственного комплекса, которое выражается в виде супермножества:

(9)

(9)

На основе описания объекта исследования и исходных данных множеств параметров была составлена функциональная схема автоматизации исполнительных элементов технологической лини [18, 19]. Фрагмент полученной функциональной схемы для дискретного поточного многономенклатурного производства представлен на рис. 3.

Функциональная схема автоматизации широко применяется в серийном и массовом производстве, поскольку хорошо подходит для неизменных процессов с четкими и предсказуемыми параметрами и связями между элементами оборудования. Однако применение функциональной схемы автоматизации в дискретном поточном многономенклатурном производстве сталкивается с рядом существенных ограничений. Многономенклатурное производство характеризуется постоянными изменениями технологических процессов, большим разнообразием изделий и необходимостью гибкой перенастройки оборудования. В таких условиях функциональная схема автоматизации не способна эффективно формализовать и учитывать такие критически важные параметры, как вариативность технологических режимов, параметры переналадки, нестандартные промежутки времени между операциями и временные зависимости, возникающие при обработке различных типов продукции.

Ниже приведены примеры параметров, которые трудно представить при помощи функциональной схемы автоматизации:

1. Длительность переналадки оборудования на другой тип продукции.

2. Временные окна для профилактического обслуживания оборудования.

3. Параметры, связанные с неопределенностью спроса и срочными заказами.

Рис. 3. Фрагмент функциональной схемы автоматизации исполнительных элементов производственного комплекса обработки изделий гальваническими покрытиями Источник: составлено авторами

Рис. 4. Фрагмент логической модели данных параметров исполнительных элементов технологической линии в нотации IDEF1X Источник: составлено авторами

Рис. 5. Фрагмент даталогической модели данных параметров исполнительных элементов технологической линии в нотации IDEF1X Источник: составлено авторами

Эти ограничения делают метод формализации параметров через функциональную схему автоматизации недостаточно гибкой для многономенклатурного дискретного производства и требуют применения более универсального подхода, такого как инфологический анализ.

Необходимость одновременного учета множества параметров и составления расписания работы исполнительных устройств значительно усложняет задачи планирования и управления. В связи с этим требуется использовать специальный подход к их формализации и автоматизации, результат которого минимизирует время простоя и потери производительности. Для решения научной задачи предложен метод инфологического анализа формализации параметров с использованием нотации IDEF1X. Инфологический анализ предлагает системный подход к формализации данных производственного процесса с точки зрения информационных потоков. Он позволяет структурировать множество параметров, идентифицировать сущности, определять атрибуты и связи между ними с помощью модели данных нотации IDEF1X. А это значительно упрощает последующие этапы автоматизации и разработки алгоритмов управления, обеспечивая гибкость и удобство адаптации к новым задачам и переменным, а также для возможности интеграции с линейным программированием [20]. На рис. 4 представлен фрагмент формализованных переменных производственного комплекса обработки изделий гальваническими покрытиями. А именно, были идентифицированы сущности, определены атрибуты для одного из исполнительных элементов технологической линии – тельфер, осуществляющий транспортировку изделий в процессе их обработки.

На даталогической модели каждому из атрибутов был присвоен тип данных и созданы ограничения (рис. 5).

Типы данных у атрибутов определялись исходя из целевых установок для хранения значений и записей о параметрах. Даталогическая модель является основополагающей для создания алгоритмов планирования, обеспечивая формализацию параметров производства через нормализованный словарь переменных. Он включает уникальные идентификаторы, семантические описания, стандартные единицы измерения и допустимые диапазоны значений. Для терминологической унификации и соответствия стандартам модель дополнена тезаурусом (табл. 1), который устанавливает однозначные связи между техническими параметрами и их формальными представлениями. Такой подход гарантирует семантическую согласованность данных на всех уровнях управления. Формализованная структура позволяет эффективно реализовывать алгоритмы оптимизации производственного расписания, обеспечивая точность и надежность планирования.

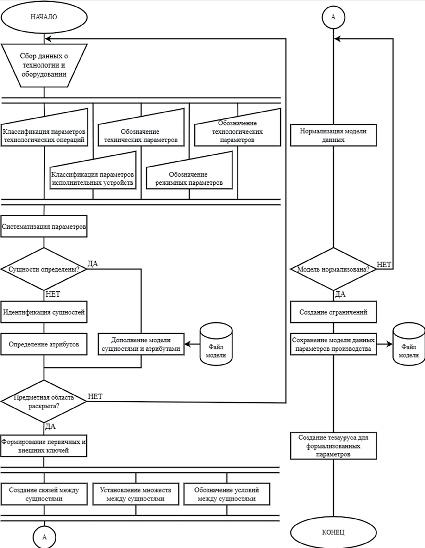

Имея практические результаты исследования, был разработан алгоритм создания реляционной модели данных в нотации IDEF1X для формализации параметров производственного комплекса в процессе проектирования информационно-управляющей системы (рис. 6) [21].

Таблица 1

Фрагмент тезауруса параметров исполнительных элементов технологической линии

|

№ параметра |

Наименование параметра |

Обозначение параметра |

Единица измерения параметра |

|

1 |

Тельфер (индекс тельфера) |

D (d) |

единицы |

|

2 |

Зона работы тельфера |

Z |

единицы |

|

3 |

Индекс состояния тельфера |

qd |

единицы |

|

4 |

Продолжительность состояния тельфера |

tqd |

секунды |

|

5 |

Минимальная позиция тельфера |

POSmind |

единицы |

|

6 |

Максимальная позиция тельфера |

POSmaxd |

единицы |

|

7 |

Текущая позиция тельфера |

POSd |

единицы |

|

8 |

Время спуска тельфера |

tcd |

секунды |

|

9 |

Время допущения спуска тельфера |

tdcd |

секунды |

|

10 |

Время подъема тельфера |

tnd |

секунды |

|

11 |

Время допущения подъема тельфера |

tdnd |

секунды |

|

12 |

Время шага перемещения тельфера |

tшd |

секунды |

Источник: составлено авторами в дополнение к даталогической модели данных.

Рис. 6. Алгоритм создания модели данных производственных процессов этапа формализации параметров инфологического анализа в нотации IDEF1X Источник: составлено авторами

Завершающей задачей текущей работы является проведение сравнительного анализа применения подходов формализации параметров через функциональную схему автоматизации и реляционную модель данных, а также оценка применимости предложенного в исследовании метода.

Была проведена сравнительная оценка качественных и количественных характеристик использования функциональных схем автоматизации и метода инфологического анализа на этапе формализации параметров для дискретного поточного многономенклатурного производства (табл. 2). Для сравнения были определены следующие критерии:

1. Гибкость при изменении параметров – возможность вносить изменения в модель данных или схему при изменении производственных условий, таких как новые процессы, типы продукции.

2. Максимально возможные значения количества отображаемых параметров без потери качества восприятия – максимальное количество технологических и управленческих параметров можно представить и анализировать в одной модели без потери наглядности и удобства восприятия.

3. Возможность учета вариативности технологических процессов – способность метода описывать разные варианты и изменения технологических процессов без необходимости значительной переработки схем.

4. Уровень структуризации данных – значения, определяющие интуитивно понятные сущности, атрибуты, связи, элементы, параметры в моделях.

5. Возможность учесть параметры переналадки оборудования – удобство формализации и анализа параметров, связанных с переналадкой оборудования между различными технологическими режимами.

6. Возможность интеграции с автоматизированными системами управления производством – степень доступности интеграции модели с существующими автоматизированными системами управления производством.

7. Возможность автоматической проверки и нахождения ошибок в моделях и целостности данных – характеристика о наличии встроенных механизмов проверки данных на ошибки, логические противоречия и целостность информации.

Использование инфологического анализа позволяет существенно повысить эффективность формализации параметров для проектирования информационно-управляющей системы планирования и управления технологическими линиями в условиях дискретного поточного многономенклатурного производства обработки изделий гальваническими покрытиями. Гибкость инфологического анализа позволяет оперативно адаптировать модель, в то время как функциональная схема автоматизации требует значительных изменений и затрат времени.

Таблица 2

Сравнительная таблица подходов функциональной схемы автоматизации и инфологического анализа

|

№ критерия |

Наименование критерия |

Функциональная схема автоматизации |

Инфологический анализ создания реляционной модели данных |

|

1 |

Гибкость при изменении параметров |

Низкий уровень гибкости |

Высокий уровень гибкости |

|

2 |

Максимально возможное значение количества отображаемых параметров без потери качества |

100–150 параметров |

Более 500 параметров одновременно |

|

3 |

Возможность учета вариативности технологических процессов |

Низкая (ограниченная) вариативность |

Высокая вариативность |

|

4 |

Уровень структуризации данных |

Средний уровень (атрибуты, связи) |

Высокий уровень (сущности, атрибуты, связи, правила, ограничения) |

|

5 |

Способность учета параметров переналадки оборудования |

Сложность в реализации учета параметров переналадки и состояний оборудования |

Легка в реализации учета и отображения параметров исполнительных элементов технологической линии |

|

6 |

Возможность интеграции с автоматизированными системами управления производством |

Средний предел возможностей (необходимы дополнительные ресурсы) |

Высокий предел возможностей (ERP, MES, автоматизированные системы управления) |

|

7 |

Наличие механизмов для автоматической проверки моделей на ошибки и целостность данных |

Отсутствие |

Имеются встроенные механизмы |

Источник: составлено авторами по результатам проведенного исследования.

Функциональная схема автоматизации имеет ограничения по количеству параметров, в отличие от инфологического анализа, способного отображать и структурировать значительно большее число параметров. Инфологический анализ относится к гибким подходам, поэтому позволяет учитывать вариативность значительно легче, чем функциональная схема автоматизации. В производственном комплексе обработки материалов гальваническими покрытиями применение функциональной схемы автоматизации на технологические линии потребовало бы создания отдельной схемы для каждой комбинации номенклатуры, а это 8 процессов × 3 линии = 24 уникальные схемы. Инфологическая модель сокращает это до одной модели данных. Инфологический анализ характеризуется высоким уровнем структуризации данных, обеспечивающим производительную обработку, хранение и анализ за счет ранее выявляемых связей и атрибутов в сущностях. Инфологический анализ предоставляет эффективный инструмент для структурированного описания технических, технологических и режимных параметров в дискретном поточном многономенклатурном производстве, в то время как функциональная схема автоматизации сталкивается с трудностями в их отображении. Подход инфологического анализа формализации параметров при проектировании информационно-управляющей системы производства относится к легко интегрируемым за счет стандартизированной реляционной модели данных в нотации IDEF1X. Нотация IDEF1X в инфологическом подходе анализа включает встроенные механизмы для проверки целостности и корректности данных в то время, как в средствах создания функциональной схемы автоматизации и самой модели они отсутствуют.

Заключение

Предложенный метод формализации параметров с подходом инфологического анализа и средствами реляционной модели данных для проектирования информационно-управляющей системы производственных комплексов представляет собой альтернативу традиционным подходам в дискретном поточном многономенклатурном производстве. Метод инфологического анализа демонстрирует значительные преимущества перед функциональной схемой автоматизации по таким ключевым критериям, как гибкость, масштабируемость, удобство восприятия, быстрота адаптации к изменениям и интеграция с другими системами управления. Все эти факторы подчеркивают его эффективность и предпочтительность для применения в условиях дискретного поточного многономенклатурного производства. Таким образом, метод формализации параметров с помощью подхода инфологического анализа с использованием нотации IDEF1X обеспечивает существенные преимущества перед функциональной схемой автоматизации по ключевым показателям и является более эффективным и предпочтительным инструментом систематизации параметров параметрами дискретного поточного многономенклатурного производства. Предложенный подход обеспечивает прозрачность управления данными, поддержку полного жизненного цикла системы и адаптивность к динамическим требованиям гибкого производства.

Результаты исследования подтверждают эффективность реляционной модели данных для формализации технических, технологических и режимных параметров производственных систем. А это предлагает перспективы интеграции и масштабирования с другими сервисами для управления производством.