Введение

В технологических процессах одной из важных задач управления является обеспечение его надежности и безотказности. Она связана с повышением стабильности выходов процесса, уменьшением его вариабельности, а также с обеспечением запланированных результатов. Для этого применяется множество методов, в частности следующие:

– причинно-следственный анализ [1, 2]. Анализ, предполагающий построение диаграммы взаимосвязи события и причин его возникновения;

– статистическое управление процессами. Анализ данных контрольно-измерительного оборудования и расчет возможностей процесса [3, 4];

– метод анализа сценариев [5, 6]. Предиктивный анализ, в различных интерпретациях основанный на рассмотрении возможных путей развития возникающих событий и их последствий;

– «дерево решений» [7, 8]. Метод, заключающийся в построении диаграммы последующих событий на основе принимаемых решений с оценкой вероятностей и тяжестей последствий при необходимости;

– метод анализа уровней защиты [9, 10]. Попарный анализ причин и последствий, а также защитных мер, предотвращающих переход первых во вторые;

– методы технического обслуживания [11, 12]. Набор организационных и обеспечительных процедур по поддержанию работоспособности и обслуживанию оборудования;

– временное резервирование [13–15]. Способ построения системы функционирования, предполагающий разграничение эксплуатирования элементов системы по времени.

Основные элементы, являющиеся неотъемлемыми атрибутами технологических процессов, могут быть разделены на следующие группы, в соответствии с методом 5М:

– оборудование;

– персонал;

– методы;

– материалы.

Основной вклад в безотказность технологических процессов вносит применяемое оборудование и его характеристики. При этом важно помнить и учитывать, что оборудование является физическим объектом и может терять свою работоспособность вследствие его эксплуатирования или устаревания.

Такая проблема решается путем внедрения в технологический или обеспечительный процесс операций, в ходе которых частично или полностью восстанавливается работоспособность оборудования, в зависимости от его ремонтопригодности и вероятности восстановления.

Разработка соответствующих алгоритмов, учитывающих восстановительные операции при расчете безотказности технологических процессов, является актуальной задачей. Немаловажным является их согласованность с алгоритмом расчета апостериорной вероятности безотказной работы оборудования в технологическом процессе, что позволит повысить его точность и обеспечит учет дополнительных операций [16].

Цель исследования – повышение точности оценки вероятности безотказной работы оборудования с учетом восстановительных операций посредством анализа и разработки алгоритма и способов учета восстановительных операций при расчете вероятности безотказной работы оборудования в технологическом процессе.

Материалы и методы исследования

Для практической применимости алгоритма необходимо выполнение ряда условий:

– вероятностный подход. В целях предиктивного анализа безотказности технологического процесса значения применяемых параметров должны быть вероятностными;

– учет операций обслуживания и ремонта оборудования. Разрабатываемый алгоритм должен предполагать разные виды восстановительных операций;

– учет наличия резервных единиц оборудования. Так как в технологических процессах для повышения безотказности применяются резервные экземпляры оборудования, алгоритм должен учитывать их множественность;

– учет различных способов использования резервного оборудования. В зависимости от технологического процесса и его особенностей резервирование может быть реализовано разными способами, чему не должен противоречить алгоритм;

– возможность получения входных данных для алгоритма из доступных в процессе источников. Применяемые параметры должны быть рассчитываемыми на основе известных в технологическом процессе данных;

– программная реализуемость алгоритма. Разрабатываемый алгоритм должен быть реализуем базовыми средствами языка программирования для обеспечения его настройки и масштабируемости;

– возможность встраивания в автоматизированные системы управления технологическими процессами. Алгоритм должен согласовываться с основными элементами и функциями автоматизированных систем управления технологическими процессами.

Для решения поставленной задачи необходимо установить, какие восстановительные операции в технологическом процессе применяются. В соответствии с ГОСТ Р 27.102-2021 «Надежность в технике. Надежность объекта. Термины и определения» они могут быть разделены на следующие:

– техническое обслуживание, как комплекс мероприятий, направленных на поддержание работоспособности. Оно подразделяется на плановое и внеплановое;

– ремонт, или совокупность операций, направленных на восстановление работоспособности. Он также подразделяется на плановый и внеплановый.

В соответствии с ГОСТ 33272-2015 «Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения» необходимыми составляющими исследования являются:

− анализ видов, последствий и критичности отказов, который позволит выявить и оценить возможные риски работоспособности оборудования;

− анализ статистических данных и результатов контрольно-измерительных операций, как количественных, так и качественных, с помощью которых возможно получение данных о работоспособности оборудования, сроках его эксплуатации и особенностях выполнения технологического процесса.

Представленные методы являются основой для выбора и обработки параметров, которые применяются для оценки вероятности безотказной работы оборудования с учетом восстановительных операций и могут быть использованы при формировании их значений.

Результаты исследования и их обсуждение

При расчете вероятности безотказной работы оборудования с учетом операций, относящихся к обслуживанию и/или ремонту, необходимыми параметрами являются:

– x0j – априорная вероятность безотказной работы оборудования j. Представляет собой независящую от сторонних факторов вероятность;

– xij – апостериорная вероятность безотказной работы оборудования j в операции i. Вероятность, зависящая от применения оборудования в предыдущих операциях;

– Ij – множество операций использования оборудования j;

– Oj – множество операций обслуживания оборудования j;

– Rj – множество операций ремонта оборудования j;

– Pmin,j – минимальное граничное значение вероятности безотказной работы оборудования j. Зависит от технологического процесса и устанавливает допуск оборудования по параметру вероятности его безотказной работы;

– Pi – вероятность безотказности операции i. Параметр, значение которого рассчитывается по формуле:

;

;

– ktj – коэффициент уменьшения вероятности безотказной работы оборудования j при простое. Зависит от оборудования и его срока амортизации;

– koj – коэффициент восстановления вероятности безотказной работы оборудования j при обслуживании. Зависит от оборудования и может быть рассчитан на основе статистики или данных производителя;

– krj – коэффициент восстановления вероятности безотказной работы оборудования j при ремонте. Зависит от оборудования и может быть рассчитан на основе статистики или данных производителя.

Значения этих параметров зависят от множества факторов. К наиболее распространенным могут относиться следующие:

– особенности технологического процесса. Количество и последовательность операций, вид деятельности и особенности применяемых процедур влияют на вероятности безотказной работы и граничные значения;

– особенности применяемого оборудования. Они влияют на коэффициенты уменьшения и восстановления вероятностей безотказной работы, а также на количество возможных экземпляров;

– ремонтопригодность и возможности обслуживания оборудования. Выражаются в представленных выше коэффициентах и в целом в изменениях вероятностей безотказной работы оборудования в восстановительных операциях;

– согласованность элементов технологического процесса. Определяет значения апостериорных вероятностей безотказной работы оборудования и влияет на коэффициенты.

На основе представленных выше параметров возможна разработка алгоритма расчета вероятности безотказной работы оборудования в операциях технологического процесса. Такой алгоритм должен содержать в себе как набор операций, так и набор оборудования.

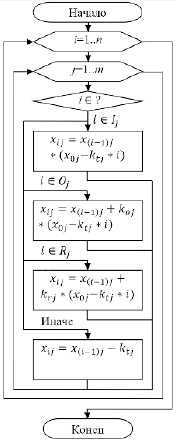

Рис. 1. Схема алгоритма обработки данных для оценки вероятности безотказной работы оборудования с учетом восстановительных операций Источник: составлено авторами по результатам данного исследования

Значение апостериорной вероятности безотказной работы оборудования j в операции i зависит от типа, к которому относится операция:

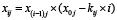

– множество операций использования оборудования j (i ∈ Ij):

;

;

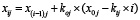

– множество операций обслуживания оборудования j (i ∈ Oj):

;

;

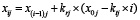

– множество операций ремонта оборудования j (i ∈ Rj):

;

;

– прочие операции (в том числе их отсутствие) оборудования j ( ):

):

.

.

Схема разработанного алгоритма представлена на рис. 1.

Разработанный алгоритм позволяет рассматривать и учитывать восстановительные операции в виде множеств, что, в свою очередь, ускоряет процесс обработки, добавления и масштабирования как технологического процесса, так и его информационного сопровождения. Частными случаями применения разработанного алгоритма могут являться два варианта эксплуатирования оборудования в операциях технологического процесса: последовательный и поочередный.

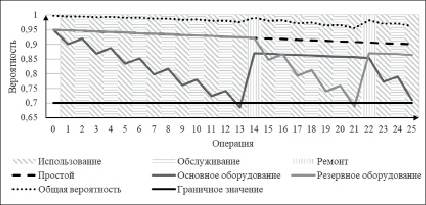

Последовательный способ заключается в использовании одного экземпляра оборудования до тех пор, пока вероятность его безотказной работы выше граничного значения. При его достижении оборудование замещается на резервное, а с основным проводятся ремонтные работы.

Основными преимуществами данного способа являются:

– высокий уровень вероятности безотказности операции. Расчетная вероятность для операции основана на оценке безотказной работы каждого оборудования в ней и имеет высокий уровень, так как резервное оборудование находится в состоянии готовности;

– малый разброс вероятности безотказности операции. От операции к операции значения их безотказности в данном способе близки друг к другу, что позволяет повысить управляемость технологическим процессом в целом;

– готовность резервного оборудования. В связи с применением только одного экземпляра оборудования до момента достижения граничного значения вероятности его безотказной работы, остальные экземпляры оборудования имеют высокую вероятность работоспособности, позволяющую применить их в случае необходимости или отказа основного оборудования.

Основными недостатками данного способа являются:

– большое время простоя резервного оборудования. До тех пор, пока используется один экземпляр оборудования, все остальные экземпляры находятся в состоянии простоя, что уменьшает эффективность технологического процесса;

Рис. 2. Изменение вероятности безотказной работы оборудования в операциях при последовательной эксплуатации Источник: составлено авторами по результатам данного исследования

– высокая нагрузка основного оборудования. Основной экземпляр оборудования используется до момента, когда вероятность его безотказной работы не достигает установленного минимального граничного значения.

При программной реализации данного способа необходимо:

– добавить условие достижения граничного значения вероятности безотказной работы оборудования после его использования;

– добавить изменение используемого оборудования на его резервные экземпляры при выполнении указанного выше условия.

Графическое представление изменения вероятности безотказной работы оборудования в операциях технологического процесса при этом способе представлено на рис. 2.

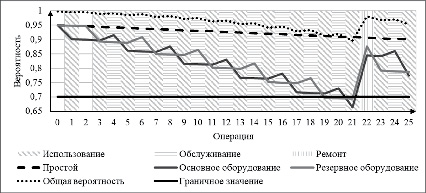

Поочередный способ эксплуатирования оборудования заключается в переключении на другой экземпляр после каждого использования. При достижении граничного значения, так же как и в первом варианте, проводятся ремонтные работы.

Основными преимуществами данного способа являются:

– минимальное время простоя резервного оборудования. Чередование используемого оборудования позволяет уменьшить срок временного простоя резервных экземпляров до моментов применения основного экземпляра;

– большие сроки достижения минимального значения вероятности безотказной работы. Распределение нагрузки между экземплярами используемого оборудования позволяет увеличить время достижения граничного значения вероятности безотказной работы.

Основными недостатками данного способа являются:

– возможна ситуация отсутствия резервного оборудования с достаточной вероятностью безотказной работы. При одинаковой исходной вероятности безотказной работы оборудования и одинаковых характеристиках поочередное применение оборудования приводит к тому, что переход граничного значения наступает у нескольких или всех экземпляров;

– большой разброс вероятности безотказности операций. В момент ремонтных работ возможно резкое увеличение значения вероятности безотказности последовательных операций в технологическом процессе, связанное с поочередным достижением граничного значения экземплярами оборудования.

При программной реализации данного способа необходимо:

– добавить условие завершения операции при применении каждого экземпляра оборудования;

– добавить изменение используемого оборудования на его резервные экземпляры при выполнении указанного выше условия.

Графическое представление изменения вероятности безотказной работы оборудования в операциях технологического процесса при этом способе представлено на рис. 3.

Рис. 3. Изменение вероятности безотказной работы оборудования в операциях при поочередной эксплуатации Источник: составлено авторами по результатам данного исследования

Возможны и другие варианты эксплуатирования оборудования в операциях технологического процесса. Каждый из них будет иметь свои преимущества и недостатки, позволяющие применять их в различных ситуациях и организационных особенностях.

При достаточном количестве резервных экземпляров оборудования возможно комбинирование вариантов для достижения большей эффективности применения и резервирования.

Заключение

В рамках данного исследования были достигнуты следующие результаты:

– проанализированы методы повышения стабильности выходов технологического процесса и уменьшения его вариабельности: причинно-следственный анализ, статистическое управление процессами, метод анализа сценариев, «дерево решений», метод анализа уровней защиты, методы технического обслуживания и временное резервирование;

– выбран набор параметров для расчета вероятности безотказной работы оборудования с учетом операций, относящихся к обслуживанию и/или ремонту. Основными являются: множество операций использования оборудования, множество операций обслуживания оборудования, множество операций ремонта оборудования, минимальное граничное значение вероятности безотказной работы оборудования, вероятность безотказности операции, коэффициент уменьшения вероятности безотказной работы оборудования при простое, коэффициент восстановления вероятности безотказной работы оборудования при обслуживании и коэффициент восстановления вероятности безотказной работы оборудования при ремонте;

– проанализированы факторы, влияющие на значения выбранных параметров: особенности технологического процесса, особенности применяемого оборудования, ремонтопригодность и возможности обслуживания оборудования, согласованность элементов технологического процесса;

– сформированы возможные способы расчета значения апостериорной вероятности безотказной работы оборудования в операциях технологического процесса в зависимости от их типа: последовательный и поочередный;

– разработан алгоритм обработки данных о вероятности безотказной работы оборудования с учетом восстановительных операций;

– проанализированы частные случаи применения разработанного алгоритма, их преимущества и недостатки.

Полученные результаты могут быть применены при создании автоматизированных систем управления технологическими процессами, в которых учет восстановительных операций является важной задачей. Разработанный алгоритм применим для последующей его реализации в виде программного модуля либо части программной системы расчета безотказности операции или технологического процесса в целом.