Введение

Робот-манипулятор достаточно универсален благодаря [1; 2; 3, c. 54] возможности замены рабочего органа в зависимости от поставленной задачи для выполнения различного типа операций и наличию устройства для программного управления выполнением технологических операций согласно разработанному алгоритму программного кода. Отметим, что в зависимости от задачи он может выполнять функции основного и вспомогательного оборудования в составе гибкого производства [2; 3, c. 86] с заданной точностью и скоростью.

Роботы-манипуляторы применяются в производстве для автоматизации технологических процессов [4]. Примером его применения, при использовании как основного оборудования, может быть отрасль автомобилестроения, в которой он осуществляет сборку кузова автомобиля, покрасочные работы, установку различных компонентов. Также в автоматизированных линиях сборки различных электронных и механических изделий в качестве вспомогательного оборудования – для обслуживания станков ЧПУ (числовое программное управление) при установке и снятии заготовок, при подаче заготовок в рабочее пространство прессового и кузнечного оборудования.

Применение роботов-манипуляторов позволяет повысить скорость и качество выпускаемой продукции, исключить нахождение человека в опасной для него среде.

Роботы-манипуляторы в большинстве случаев работают на больших скоростях в ограниченной рабочей зоне. Нахождение человека в таких зонах исключается, для этого устанавливают защитные ограждения или применяют системы защиты, например световые барьеры безопасности. И в том и в другом случае при попадании человека в рабочую зону робота-манипулятора система автоматически остановит его.

Роботы-манипуляторы – это системы с избыточным числом степеней свободы, благодаря чему удается модифицировать качество движений манипулятора. Например, если манипулятор должен вкручивать гайки, то его задача состоит не только в том, чтобы покрыть сетью траекторий заданный кусок поверхности, но и в том, чтобы во время движения оказывать определенное давление при закручивании – и вот эту вторую задачу оказывается удобнее всего решить, управляя избыточной степенью свободы.

Избыточные степени свободы оказываются полезными при работе с неудобно расположенными предметами или при совместной работе двух независимых манипуляторов, когда нужно, например, при автоматизированной сборке автомобиля, не имея визуальной информации, выполнить некоторое действие.

При совместной работе нескольких роботов-манипуляторов возникает необходимость в координации их работы, чтобы предотвратить столкновение сегментов, рабочих органов и изделий, находящихся в рабочих органах роботов-манипуляторов [5; 6, c. 230], между собой, с другим технологическим оборудованием и стационарными конструкциями. Возможные столкновения могут привести не только к выходу из строя частей робота-манипулятора, но и к повреждению технологического оборудования и стационарных конструкций, находящихся в рабочей зоне.

В связи с этим данная работа сосредоточена на исследовании проблемы пересечения траекторий движения роботов-манипуляторов при выполнении совместных операций.

Программное вычисление пересечения траекторий перемещения сегментов роботов-манипуляторов – это процесс определения точки или области, где два или более сегмента роботов-манипуляторов, перемещаясь по заданным траекториям, могут пересечься [7]. Это является важным аспектом планирования движения сегментов роботов-манипуляторов, особенно в задачах координации при выполнении технологических операций совместно или в одной рабочей зоне.

В данной работе рассматриваются n-звенные роботы-манипуляторы, выполняющие технологические операции, связанные, например, с перемещением заготовок, находящихся в схвате, соединение элементов кузова автомобиля между собой группой роботов с последующим скреплением сваркой этих элементов между собой, обслуживание двумя и более роботами станков с ЧПУ. Вся работа по перемещению заготовок, элементов кузова автомобиля и т.п. проводится в совместном пространстве одной рабочей зоны, при этом траектории перемещения сегментов и схватов с заготовками роботов-манипуляторов находятся рядом и могут пересекаться.

Проблема столкновения сегментов роботов-манипуляторов в настоящее время решается разными способами, такими как программные, в которых операторы изначально программируют роботов-манипуляторов и технологическое оборудование, чтобы исключить возможность пересечения траекторий сегментов роботов-манипуляторов, в данном случае перемещения выполняются последовательно, что приводит к увеличению времени перемещения и не исключает возможность применять распределенный метод программирования. Отметим, что при программировании роботов-манипуляторов [8, c. 436; 9] распределенным способом уменьшается время перемещения сегментов роботов-манипуляторов, что приводит к увеличению производительности, но при этом необходимо использовать физические меры защиты от столкновений сегментов, например такие, как датчики, концевые выключатели, которые при столкновении останавливают роботов-манипуляторов, когда корректируются их траектории. Для увеличения производительности необходимо планировать траекторию движения сегментов роботов-манипуляторов в реальном времени, просчитывая возможные пересечения сегментов и корректируя их перемещение. Для этого необходимо программное обеспечение с возможностью планирования траекторий сегментов роботов-манипуляторов.

Цель исследования – повышение гибкости производственного процесса за счет сокращения аварий и повышения совместной скорости работы роботов-манипуляторов. Для ее достижения сформированы следующие задачи:

‒ сформировать алгоритм проверки траекторий роботов на безаварийное движение в пространстве;

‒ ускорить совместную работу роботов-манипуляторов;

‒ написать программный код, обеспечивающий работу алгоритма.

Материалы и методы исследования

В рамках задачи планирования движения робота-манипулятора [10, c. 205; 11] составлена обобщенная структурная схема планирования траектории его движения с учетом препятствий и предотвращения столкновений.

Рассмотрим обобщенную структурную схему управления роботом-манипулятором, представленную на рис. 1.

Рис. 1. Структурная схема системы управления робота-манипулятора

Структурная схема в общем виде состоит из двух частей: системы управления и манипулятора.

Система управления включает:

‒ адаптивное управление промышленным роботом [12] – управление исполнительным устройством промышленного робота с автоматическим изменением управляющей программы в функции от контролируемых параметров состояния внешней среды;

‒ программное управление промышленным роботом – автоматическое управление исполнительным устройством промышленного робота по заранее введенной управляющей программе.

Манипулятор состоит из:

‒ исполнительных механизмов, которые управляют звеньями манипулятора.

‒ датчиков, собирающих информацию о состоянии элементов робота-манипулятора, их положении относительно друг друга и в пространстве, о рабочем пространстве, о расположении в пространстве элементов другого робота-манипулятора. Совокупное использование разнообразных типов датчиков, таких как датчики определения местоположения, касания, скольжения и силы движения, в одной конструкции позволит более точно оценить состояние оборудования и нахождение его элементов в пространстве и относительно друг друга.

Для реализации программы, обеспечивающей расчет координат пересечения траекторий сегментов роботов-манипуляторов, при их совместной работе в одной рабочей зоне воспользуемся методом Денавита – Хартенберга [13; 14].

Прямая задача кинематики, как известно [13], состоит в расчете координат системы, связанных с рабочим органом, в зависимости от обобщенных координат манипулятора. Положение и ориентация твердого тела в пространстве описывается шестью координатами, три из которых – декартовы (линейные) и еще три – угловые (описываемые, например, углами Эйлера). Вышеупомянутый метод сокращает число параметров до четырех. Параметры Денавита – Хартенберга удается получить с помощью привязки систем координат к звеньям манипулятора.

Результаты исследования и их обсуждение

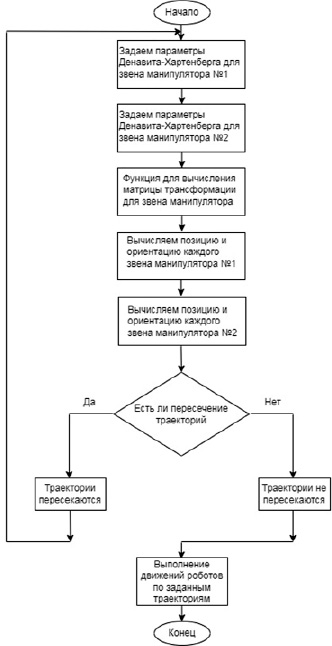

В построенном алгоритме, показанном на рис. 2, рассматривается работа двух роботов-манипуляторов в общей рабочей зоне.

На первом этапе задаются параметры для звеньев первого и второго робота-манипулятора.

Рис. 2. Алгоритм

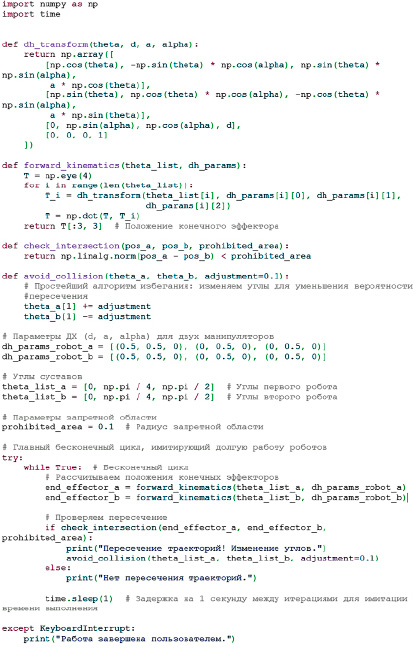

Рис. 3. Программный код

На втором этапе по заданным параметрам вычисляются позиции и ориентации звеньев манипуляторов. На третьем этапе происходит проверка пересечения траекторий. В случае отсутствия подтверждения пересечений траекторий движения работа роботов-манипуляторов продолжается. В случае, если есть пересечение траекторий, задаются новые параметры для звеньев и расчет повторяется.

На основе построенного алгоритма был разработан программный код для вычисления координат рабочего органа на Python, показанный на рис. 3, который позволяет определить матрицы преобразования для каждого звена робота и вычислить положение конечного сегмента манипулятора в пространстве для различных значений углов.

Заключение

Для обеспечения эффективной и безопасной работы роботов-манипуляторов на производстве необходимо тщательно планировать их движение и рабочие зоны. Перед внедрением в реальное производство необходимо проводить симуляции взаимодействия роботов-манипуляторов, чтобы убедиться в правильности их настройки. Разработанный код позволит на этапе моделирования исключить коллизии роботов-манипуляторов при совместном взаимодействии. Также необходимо, несмотря на использование точных математических моделей, интегрировать в систему безопасности датчики аварийной остановки.