Введение

Сверхтвердые материалы на основе кубического нитрида бора (КНБ) получили широкое распространение при проведении операций шлифования труднообрабатываемых материалов. Высокая теплопроводность, твердость и химическая стабильность способствуют повышению стойкости абразивного инструмента (АИ), что благоприятно сказывается на точности и качестве обработки [1]. Последнее время ведется множество исследований закономерностей износа КНБ. Сообщается, что зерна поликристаллического КНБ отличаются способностью к самозатачиванию, то есть формированию новых выступов и режущих кромок в результате микроскалывания абразивного материала [2, 3]. Образовавшиеся продукты износа КНБ внедряются (шаржируются) в обработанную поверхность [4], что снижает качество обработки, особенно ответственных деталей, работающих в условиях трения и высоких знакопеременных нагрузок [5, 6]. Отсутствие рекомендаций по устранению или снижению шаржирования связано с методическими трудностями измерения параметров перенесенных частиц и малой изученностью процесса внедрения продуктов износа АИ при шлифовании.

Цель исследования: изучение закономерностей переноса продуктов износа КНБ при шлифовании.

Материалы и методы исследования

Для повышения точности измерения параметров внедренных продуктов износа выбран титан марки ВТ1-00 (Ti > 99,6). Шлифование осуществляли на прецизионном профилешлифовальном станке с числовым программным управлением CHEVALIER Smart-B1224III кругами из КНБ 1А1 300×5×15×127 следующих характеристик: CBN30 B126 M 100% V и CBN30 B251 K 100% V. Царапание осуществляли индентором из поликристаллического КНБ. Профилограммы царапин получены профилометром Surftest SJ-410. Полученные поверхности исследованы на растровом двухлучевом электронном микроскопе Versa 3D LoVac.

Результаты исследования и их обсуждение

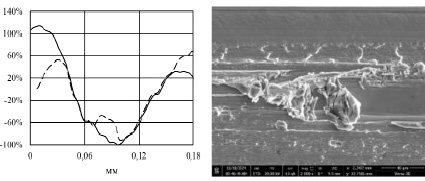

Профилограммы царапин использовались для оценки износа абразивного зерна. На рисунке 1а приведено изменение профиля царапин в процентах от первоначальной глубины. В результате скалывания произошло формирование новых выступов, наблюдаемых на профилограмме. Подобный износ является проявлением способности абразивного зерна к самозатачиванию. На поверхности царапины обнаружены внедренные кристаллы, идентифицированные методом рентгеноспектрального микроанализа как продукты износа КНБ (рис. 1б). Размер таких частиц не превышал 10 мкм, в месте внедрения происходит изменение профиля царапины. Соотнесение профилей царапин с их изображениями в обратно-рассеянных электронах позволяет утверждать, что наблюдаемые внедренные частицы на рисунке 1б являются продуктами износа абразивного зерна, образовавшимися в результате самозатачивания КНБ при царапании титана.

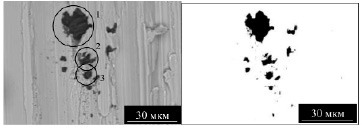

Из анализа химического состава шлифовального круга и обрабатываемого металла следует, что средние атомные номера продуктов износа и обрабатываемого материала существенно отличаются. Поэтому поверхность титана на фотографии, полученной в обратно рассеянных электронах, более светлая, продукты износа абразивного инструмента имеют более темные оттенки серого. Поэтому при последующей бинаризации изображения возможно контрастное цветовое выделение продуктов износа, внедренных в обработанную поверхность, с последующим подсчетом их площади и количества.

Для определения порога яркости рассмотрено несколько десятков изображений с предполагаемыми продуктами износа.

а) б)

Рис. 1. Изменение профиля царапины (а) и внедренные продукты износа КНБ при увеличении ×2000 (б)

а) б)

Рис. 2. Изображение шлифованной поверхности титана в обратно рассеянных электронах (а) и после бинаризации (б)

а) б)

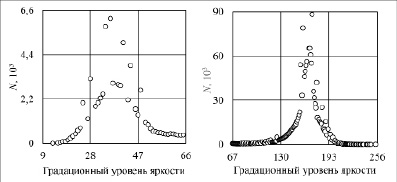

Рис. 3. Распределение уровней яркости предполагаемых продуктов износа (а) и элементов рельефа шлифованной поверхности (б)

В качестве примера на рисунке 2 показана шлифованная поверхность титана, отличающаяся светлым фоном. В центре фотографии более темным, почти черным цветом окрашены внедренные объекты. Размер наиболее крупного объекта 1 (верхняя часть изображения) по вертикальной и горизонтальной осям соответственно 20 и 14 мкм. Размер объектов 2 и 3 в центре слева около 3 мкм. На обработанной поверхности присутствует большое количество очень мелких объектов серого и светло-серого цвета размером 0,3–0,5 мкм.

Бинаризация заключается в переводе изображения в оттенках серого в черно-белое изображение. Обязательным условием бинаризации является определение порога яркости, с которым сравнивается яркость каждого пикселя изображения (рис. 2).

Статистический анализ уровней яркости пикселей, из которых сформировано изображение рисунка 2а, представлен на рисунке 3. В связи с тем, что доля пикселей изображения включений на несколько порядков меньше остальных пикселей изображения, распределение разбито на две выборки: уровни яркости пикселей предполагаемых продуктов износа абразивного инструмента (рис. 3а); уровни яркости пикселей обработанной поверхности (рис. 3б). Уровень яркости предполагаемых продуктов износа лежит в диапазоне 0–65 единиц. Более высокий уровень яркости – от 66 до 254 единиц – имеют пиксели обработанной поверхности титана. Граница между данными уровнями анализируемых объектов лежит в интервале 60–70 единиц. В работе пороговое значение уровня яркости принято равным 65 единицам.

С учетом принятого порога яркости проведена бинаризация полутонового изображения и получено изображение, представленное на рисунке 1б.

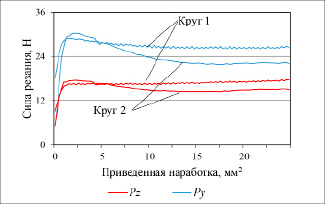

Рис. 4. Изменение касательной Pz и радиальной Py составляющих силы резания в зависимости от приведенной наработки

а) б)

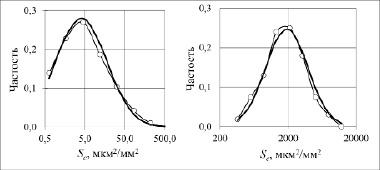

Рис. 5. Распределение Sc, после шлифования кругом B126 M, наработка 25 мм2 (а) и кругом B251 K, наработка 1 мм2 (б): ––––– теоретическое; –––– экспериментальное

Измерение параметров переноса проводили в различных условиях шлифования, определенных на основании анализа силы резания (рис. 4). Выбраны образцы, полученные после правки кругов (начальный этап обработки, приведенная наработка на 1 мм ширины обрабатываемой поверхности 1 мм2) и на установившемся этапе шлифования (наработка 25 мм2).

Результатом выделения и измерения внедренных в поверхность титана продуктов износа КНБ являются данные о числе и площади внедренных частиц. В качестве критериев интенсивности шаржирования выбраны количество Nc и суммарная площадь Sc внедренных частиц, отнесенные к 1 мм2 обработанной поверхности. Установлено, что распределение Nc и Sc при шлифовании титана подчиняется логнормальному закону распределения. На рисунке 6 представлены законы распределения параметра Sc: при шлифовании на установившемся этапе обработки кругом 1 (рис. 5а) и после правки кругом 2 (рис. 5б).

Коэффициент парной корреляции между параметрами Sc и Nc составляет 0,96 и свидетельствует о сильной корреляционной связи между ними. Функциональная связь определена линейной зависимостью:

Sc = 8,65Nc + 2,16,

коэффициент достоверности аппроксимации R² = 0,96.

Влияние характеристики абразивного инструмента и наработки на параметры переноса

|

Инструмент |

B126 M |

B126 M |

B251 K |

B251 K |

|

Наработка, мм2 |

1 |

25 |

1 |

25 |

|

Nc, шт./мм2 |

44 |

6 |

164 |

85 |

|

Sc, мкм2/мм2 |

202 |

29 |

588 |

178 |

|

Si, мкм2 |

15,2 |

8,9 |

33,9 |

21,3 |

Среднее число внедренных частиц, приведенное к 1 мм2 анализируемой шлифованной поверхности Nc (таблица) при относительной наработке 1 мм2 кругом B251 K, больше, чем кругом B126 M, почти в 4 раза, при относительной наработке 25 мм2 – в 14 раз. Средняя площадь объекта, внедренного в обработанную поверхность Si, увеличена для рассматриваемых наработок в 2 раза. При шлифовании кругом B251 K относительная площадь внедренных объектов Sc больше, чем кругом B126 M, в 3 раза на начальном этапе и в 6 раз – на установившемся этапе шлифования. За период шлифования кругом B126 M параметр Sc снижается в 7 раз, при шлифовании кругом B251 K – в 3 раза. Приведенная средняя площадь продуктов износа абразивного инструмента, видимых на поверхности титанового сплава, при шлифовании кругом B251 K в 2,2–2,4 раза больше по сравнению с кругом B126 M и согласуется с почти пропорциональным увеличением размеров зерен данных абразивных инструментов.

Приведенные результаты согласуются с ранее полученными данными. При шлифовании титана кругами из КНБ происходит шаржирование, как и при использовании традиционных абразивных материалов [7]. Размер наблюдаемых внедренных частиц соответствует продуктам износа, образующимся при самозатачивании КНБ [8, 9]. Причиной более интенсивного переноса на начальном этапе обработки является воздействие правящего инструмента, вследствие чего на рабочей поверхности круга образуется большое количество поврежденных абразивных зерен, разрушающихся при контакте с обрабатываемым материалом и внедряющихся в обрабатываемую поверхность [10].

Заключение

В результате анализа профиля царапин и изображений морфологии поверхности обнаружены внедренные продукты износа КНБ, образовавшиеся вследствие скалывания вершины зерна. Подобный износ свидетельствует о самозатачивании абразивного зерна, следовательно, шаржирование является следствием самозатачивания. Путем анализа градационного уровня яркости пикселей полутонового изображения определен порог бинаризации, в результате чего проведено выделение и измерение внедренных продуктов износа КНБ в поверхность титана после шлифования. Установлено, что относительная суммарная площадь и количество шаржирующих частиц подчиняются логнормальному закону распределения. Между этими параметрами наблюдается линейная зависимость. Данные о шаржировании титана продуктами износа КНБ согласуются с закономерностями, наблюдаемыми при использовании традиционных абразивных материалов: наиболее интенсивное шаржирование наблюдается на начальном этапе обработки.