В транспортном машиностроении, горно-металлургической промышленности и других отраслях народного хозяйства широкое применение находят крупные трапецеидальные резьбы. По сравнению с другими типами резьб они обладают повышенной прочностью и износостойкостью. Однако, технологические процессы их изготовления вызывают значительные трудности. На сегодняшний день основной технологией получения крупных трапецеидальных резьб является лезвийная обработка резанием с последующим резьбошлифованием. Такая технология является малопроизводительной и не всегда позволяет обеспечить высокие требования к качеству резьбы. Известно, что наиболее эффективным способом получения резьб является накатывание [1, 2], однако для получения крупных трапецеидальных резьб оно практически не применяется. Накатывание крупных трапецеидальных резьб может приводить к разрушению заготовки из-за значительных деформаций в зоне накатывания, приводящих к исчерпанию запаса пластичности материала. Избежать исчерпание запаса пластичности можно, уменьшив объем деформируемого металла за счет применения комбинированной режуще-деформирующей обработки (РДО) [3, 4], представляющей собой накатывание резьбы по предварительно нарезанной на заготовке винтовой канавке. Однако, в настоящее время этот способ получения резьб еще слабо изучен, что сдерживает его применение в промышленности. В частности, не изучено влияние на напряженно-деформированное состояние заготовки схемы деформирования, определяющей порядок перемещения материала при накатывании из впадины резьбы в выступ.

Целью исследования является повышение эффективности получения крупных резьб с трапецеидальным профилем путем применения комбинированной РДО. Достижение поставленной цели предполагается за счет выбора рациональной схемы деформирования, обеспечивающей наилучшие условия для протекания пластической деформации при накатывании.

Материалы и методы исследования

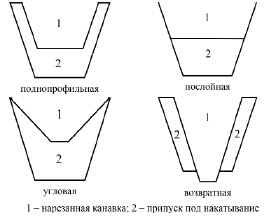

Для достижения поставленной цели были изучены известные схемы деформирования при РДО резьб с трапецеидальным профилем [5] (рис. 1). Получение той или иной схемы деформирования при РДО резьб обеспечивается за счет формы предварительно прорезанной винтовой канавки и формы витков резьбонакатного инструмента.

Моделирование процесса РДО выполнено с использованием метода конечных элементов (МКЭ) [6, 7] в пакете прикладных программ DEFORM 3D. При моделировании для сокращения времени расчета рассматривалось накатывание двух кольцевых канавок на одной четверти заготовки. Предварительное нарезание канавки не моделировалось, поскольку технологическая наследственность после него не оказывает существенного влияния на состояние материала заготовки [8]. В качестве материала заготовки рассматривались стали 45, 40X и ШX15, наиболее широко применяемые для изготовления крупных трапецеидальных резьб. В качестве критерия разрушения материала накатываемой резьбы был принят нормализованный критерий Кокрофта – Лейтема [9].

Результаты исследования и их обсуждение

Установлено, что разница между силами, полученными при вычислительном и натурном [1] экспериментах, не превышает 10%, что подтверждает адекватность разработанной конечноэлементной модели.

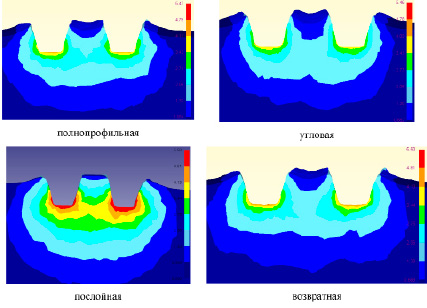

Рассмотрим в качестве примера полученные в результате проведенного вычислительного эксперимента поля эквивалентных деформаций при РДО с разными схемами деформирования резьбы трапецеидального профиля шагом 6 мм на заготовках диаметром 40 мм, изготовленной из углеродистой стали 45, которая является эталонным материалом в машиностроении. Данные результаты приведены на рис. 2.

Рис. 1. Схемы деформирования при РДО резьб с трапецеидальным профилем

Рис. 2. Поля эквивалентных деформаций при РДО резьбы Тр40x6 с разными схемами деформирования

Сравнение распределения полей деформаций для разных схем деформирования, приведенных на рис. 2, позволяет сделать вывод о том, что при послойной схеме деформирования под притупленной вершиной витка накатного инструмента образуются застойные зоны, препятствующие свободному течению металла. В связи с этим резко возрастают силы деформирования и степень накопленного повреждения материала (при послойной схеме деформирования величина критерия разрушения в 2…4 раза выше, чем при полнопрофильной). При возвратной схеме деформирования деформации и накопленные повреждения материала минимальны, так как условия течения материала благоприятны.

Полученные эквивалентные деформации говорят о том, что послойной схемой деформирования обеспечивается наибольшее упрочнение витков резьбы заготовки при РДО. Однако, при применении данной схемы для РДО крупных трапецеидальных резьб возникают значительные силы и существует опасность разрушения заготовки. В связи с этим использование угловой схемы деформирования является более рациональным для повышения степени упрочнения витков резьбы с трапецеидальным профилем.

Уменьшение силы деформирования можно получить с помощью возвратной схемы РДО. Следствием этого будет являться снижение напряжений в рабочих витках резьбонакатного инструмента. В то же время, при этой схеме имеет место минимальная степень деформации и, следовательно, наименьшее упрочнение витков накатываемой резьбы.

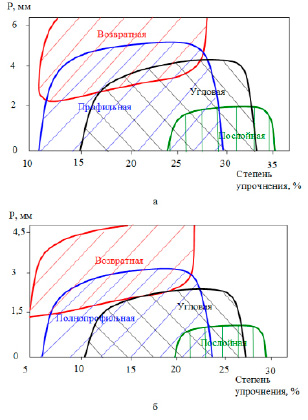

На основании оценки полученных при вычислительном эксперименте эквивалентных деформаций и критерия разрушения, а также анализа известных экспериментальных данных [1, 2], можно определить примерные области использования схем деформирования при РДО резьб с трапецеидальным профилем, представленные на рис. 3 в координатах достигаемой максимальной степени упрочнения материала заготовки и шага обрабатываемой резьбы.

Из приведенных на рис. 3 диаграмм следует, что возвратная схема деформирования наиболее предпочтительна для получения резьб трапецеидальной формы с наиболее крупным шагом.

Применение технологий, не попадающих в области рационального использования, приведет к существенным проблемам. Если они будут ближе к нулевой точке диаграммы, это вызовет снижение качества резьбы при росте себестоимости ее изготовления. Если будут дальше от нулевой точки диаграммы, то это будет приводить к повышенному износу инструмента и опасности разрушения заготовки. В случае выхода параметров резьбы за пределы областей рационального применения накатывания и РДО возможно только поверхностное упрочнение нарезанной резьбы обкатыванием без существенного изменения размеров винтовой канавки.

При повышении твердости материала заготовки рекомендуемые области использования схем деформирования при РДО резьб с трапецеидальным профилем будут уменьшаться как по оси абсцисс, так и по оси ординат (рис 3б).

Полученные для стали 40Х результаты могут быть распространены и на другие виды материалов. Для более твердых и менее пластичных сталей рекомендуемые области использования схем деформирования будут сжиматься по направлению к нулевой точке графика, а для более пластичных наоборот, расширяться.

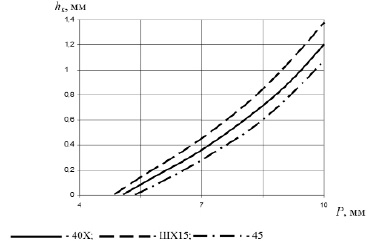

Для определения припуска под накатывание при РДО трапецеидальных резьб с полнопрофильной схемой деформирования на заготовках из сталей в состоянии поставки получены графики потребной глубины предварительно нарезанной винтовой канавки в зависимости от шага накатываемой резьбы (рис. 4).

Рис. 3. Рекомендуемые области использования схем деформирования при РДО резьб с трапецеидальным профилем на заготовках из стали 40X в состоянии поставки (а) и упрочненной до HRC 30 (б)

Рис. 4. Требуемая глубина предварительно нарезанной винтовой канавки при РДО с полнопрофильной схемой деформирования резьб с трапецеидальным профилем на заготовках из различных сталей в состоянии поставки

При формировании резьб на заготовках, упрочненных термической обработкой, величину канавки необходимо увеличивать в соответствии с ростом твердости материала заготовки, уменьшая припуск под накатывание. Для угловой схемы рекомендуемая глубина канавки будет больше на 25%, а для возвратной меньше на 30%.

Угол профиля предварительно прорезанной канавки при РДО в определяющей степени будет зависеть от механических свойств материала заготовки. Для более прочных и менее пластичных материалов данный угол профиля должен уменьшаться. Для более мягких и пластичных – увеличиваться. Однако, если угол прорезанной винтовой канавки будет меньше, чем угол профиля накатываемой резьбы, возникнет возвратная схема деформирования. Следовательно, для обеспечения угловой схемы угол профиля предварительно нарезанной канавки должен быть больше угла профиля получаемой резьбы.

Заключение

Соблюдение приведенных выше рекомендаций по выбору схем деформирования и распределению припуска между нарезанием и накатыванием позволит существенно расширить область применения РДО для получения крупных трапецеидальных резьб. Это, в свою очередь, обеспечит повышение прочностных характеристик тяжелонагруженных резьбовых деталей, в особенности усталостной прочности, при одновременном снижении себестоимости изготовления по сравнению с применяемыми на сегодняшний день технологиями.