Отечественные и зарубежные потребители холоднокатаной полосы контролируют качество шероховатого слоя ее поверхности по параметрам Ra и Pc , которые влияют на штампуемость, оптические свойства, адгезию к лакокрасочному покрытию и зрительное восприятие после окраски [1; 2]. В зависимости от назначения холоднокатаной листовой стали эти показатели строго регламентированы с определенными допустимыми отклонениями их значений. Основной операцией, формирующей требуемые показатели шероховатого слоя холоднокатаной стали, является прокатка на станах кварто с небольшими обжатиями в шероховатых валках дрессировочного стана с получением на поверхности дрессируемой полосы негативного отпечатка от взаимодействия с шероховатой поверхностью валка.

В процессе дрессировки холоднокатаной стали параметры микрогеометрии шероховатого слоя поверхности валков снижаются по мере их эксплуатации, вследствие смятия и истирания микровыступов при их взаимодействии с контактируемым с ними дрессируемым металлом. Изменений параметра Pc в процессе эксплуатации валков наблюдается в меньшей степени.

Уменьшение параметров микронеровностей поверхности рабочих валков, с учетом репродукции на поверхность деформируемого ими металла, не должно выходить за допустимые пределы, регламентируемые потребителями холоднокатаной полосы. Выход параметров микрогеометрии за пределы допустимых значений влечет за собой перевалку валков [3].

Теоретические исследования изменения параметров шероховатости поверхности валков и дрессируемой ими холоднокатаной полосы сводятся в основном к установлению регрессионных зависимостей параметров шероховатостей от объема дрессируемого металла [4-6]. Универсальные зависимости к настоящему времени отсутствуют. Отсутствуют также данные о вкладе в общий износ шероховатости рабочей поверхности валка, который вносит его контактирование с дрессируемым металлом и с опорным валком.

В настоящей работе проанализировано изменение параметров шероховатости поверхностей рабочих валков дрессировочного стана, исходя из закономерностей деформации, в местах фактического контакта микронеровностей поверхности рабочего валка с дрессируемой полосой и с опорным валком.

Материалы и методы исследования

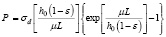

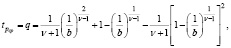

В процессе дрессировки холоднокатаной полосы на рабочий валок действует давление, определяемое зависимостью [7]:

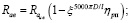

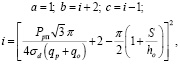

, (1)

, (1)

где P – давление дрессируемого металла на рабочие валки;

σd – минимальное давление при дрессировке, необходимое для деформации полосы;

ε – обжатие, выраженное в виде десятичной дроби;

μ – коэффициент трения в очаге деформации, имеющий значение при «сухой» дрессировке 0,25…0,3, а при подаче в зону деформации смазочно-охлаждающей эмульсии принимает значения 0,08…0,12;

h0 – толщина дрессируемой полосы на входе;

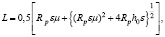

L – длина контакта «валок – дрессируемая полоса», определяемая зависимостью:

(2)

(2)

где Rp – радиус рабочего валка.

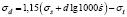

Минимальное давление при дрессировке, необходимое для деформации полосы, определяется по зависимости [7]:

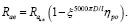

, (3)

, (3)

где σs – предел текучести, определяемый при испытаниях на растяжение;

d – динамический коэффициент, учитывающий влияние скорости при десятикратном увеличении скорости деформации. По данным С.И. Губкина,  [8];

[8];

σt – растягивающее напряжение в очаге деформации;

– скорость деформации при дрессировке, определяемая как среднее значение по приближенной зависимости:

– скорость деформации при дрессировке, определяемая как среднее значение по приближенной зависимости:

, (4)

, (4)

где V – окружная скорость валка при дрессировке полосы.

Растягивающее напряжение в очаге деформации соответствует напряжению натяжения полосы между дрессировочной клетью и моталкой, принимаемое на практике σt = 0,15…0,25σs .

Формула (1) характеризует давление, действующее на всей площади контакта валка с дрессируемой полосой без учета реальной площади в местах фактического контакта микронеровностей шероховатостей валка и полосы.

Согласно работе [9], при сближении шероховатых поверхностей фактическая площадь контакта совпадает с площадью сечения микронеровностей, эквивалентной шероховатой поверхности на аналогичном уровне. Поэтому при сближении микровыступов шероховатых поверхностей валка и дрессируемой полосы фактическая площадь определяется опорными кривыми их микропрофилей.

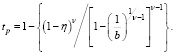

Распределение микровыступов и микровпадин в шероховатом слое регламентируется опорной кривой микропрофиля по ГОСТ 2789-73. Начальный участок этой кривой удовлетворительно описывается уравнением [9]:

tp = b ∙ ηυ, (5)

где η – относительное сближение, определяемое отношением расстояния от линии выступов до сечения профиля к расстоянию между линией впадин и линией выступов профиля поверхности;

tp – отношение суммы сечений выступов на данном уровне к длине обрабатываемой профиллограммы;

b и υ – параметры микрогеометрии поверхности, получаемые в результате обработки профиллограмм.

В соответствии с вышеизложенным реальное давление дрессируемой полосы на валок в местах фактического контакта возрастет до значений:

Pr = P / tp , (6)

Параметр tp , входящий в формулу (6), зависит от величины сближения шероховатостей контактирующих тел η, которая в свою очередь является функцией давления дрессируемой полосы на валок. Для получения замкнутого решения сформируем дополнительное условие, заключающееся в том, что фактическая площадь контакта при высоких давлениях является функцией относительного количества материала в шероховатом слое.

Распределение материала в шероховатом слое описывается уравнением (5) до перегиба опорной кривой микропрофиля и уравнением (7) после перегиба [9]:

(7)

(7)

Среднеинтегральные значения кривых микропрофиля tp определяют относительное количество материала в шероховатом слое q и рассчитываются по зависимости:

(8)

(8)

На поверхности контакта «валок – дрессируемая полоса» во взаимодействии участвуют в равных долях шероховатые слои поверхностей рабочего валка и дрессируемой полосы, поэтому за общее относительное количество их материалов принимаем среднее значение:

qpп = (qp + qп) / 2, (9)

где qpп – среднее значение относительного количества материалов на контакте «рабочий валок – дрессируемая полоса»;

qp и qп – соответственно количество материала в шероховатом слое рабочего валка и дрессируемой полосы.

С учетом уравнений (8) и (9) уравнение (6) принимает вид:

Ррп = Р / qpп, (10)

С целью упрощения последующих выкладок форму вершин микровыступов шероховатостей контактирующих поверхностей аппроксимируем сферой. Для принятой аппроксимации переход от упругой деформации к пластической происходит в тех местах контакта микровыступов, где нормальное напряжение достигает твердости по шкале Бринелля НВ.

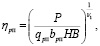

С учетом принятых допущений относительное изменение микрорельефа рабочей поверхности валка в контакте с дрессируемой холоднокатаной полосой описывается зависимостью:

(11)

(11)

где b1 = (bp + bп) / 2; v1 = (vp + vп) / 2;

bp, bп, vp, vп – параметры степенной аппроксимации кривой опорной поверхности соответственно для рабочего валка (bp, vp) и полосы (bп, vп).

Дрессировка холоднокатаной полосы обычно реализуется на станах кварто, поэтому шероховатая поверхность рабочего валка находится в контакте с шероховатой поверхностью дрессируемой полосы и с шероховатой поверхностью опорного валка.

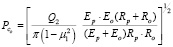

Для небольших контактных поверхностей, характерных для сопряжения криволинейных контуров, когда на них волнистость не обнаруживается, контурная площадь принимается равной номинальной [8], и поэтому для расчета контурных давлений в контакте рабочего валка с опорным воспользуемся формулой Герца [10]:

, (12)

, (12)

где Q2 – усилие сжатия валков в процессе дрессировки, приходящееся на единицу длины бочки валка;

μ1 – коэффициент Пуассона;

Ep, Eo – модули упругости материалов рабочего и опорного валков;

Rp, Ro – радиусы контактируемых рабочего и опорного валков.

Учитывая, что рабочие и опорные валки дрессировочных станов изготавливаются стальными, принимаем μ1 = 0,3 и Ep = Eo = E. С учетом принятого зависимость (12) упрощается:

(13)

(13)

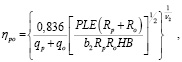

Считая, что давление дрессируемого металла на рабочие валки полностью передается на опорные валки, и принимая во внимание, что контакт между рабочим и опорным валками происходит через шероховатые слои, давление в местах фактического контакта Ppп с учетом формул (1, 2) и подстановкой значения Q2 = PL в зависимость (13) равно:

(14)

(14)

где qp, qo – соответственно количество материала в шероховатых слоях рабочего и опорного валков.

Значения величин сближения шероховатостей рабочего валка с дрессируемой полосой ηpп и с опорным валком ηp0 получим, решая уравнение (5) относительно параметра η с подстановкой соответствующих реальных давлений, действующих в местах фактического контакта:

(15)

(15)

где b2 = (bp + bo) / 2; v2 = (vp + vo) / 2;

bo, vo – параметры степенной аппроксимации кривой опорной поверхности опорного валка.

Значения параметров для шероховатых поверхностей рабочих и опорных валков, обработанных различными методами, и дрессируемой полосы приведены в таблице.

Относительные сближения шероховатости рабочего валка представляют собой следующие соотношения

ηpп = Δpп / Rmax и ηpo = Δpo / Rmax, (16)

где Δрп , Δро – абсолютные сближения шероховатости рабочего валка соответственно на контактах с дрессируемой полосой и опорным валком.

С учетом соотношений (16) параметры шероховатости рабочего валка в первом приближении могут быть определены из соотношений:

- для контакта с дрессируемой полосой

(17)

(17)

- для контакта с опорным валком

(18)

(18)

или, учитывая, что между Rmax и Ra существует корреляционная связь, имеем соответственно:

и

и  , (19)

, (19)

где  и

и  – исходные параметры шероховатости поверхности рабочего валка дрессировочного стана перед завалкой его в клеть.

– исходные параметры шероховатости поверхности рабочего валка дрессировочного стана перед завалкой его в клеть.

Зависимости (17)-(19) предполагают однократное контактирование каждой микронеровности с дрессируемой полосой и опорным валком. В действительности контактирование микронеровностей в процессе дрессировки полосы включает элементы случайного характера [5; 9; 12], и поэтому процесс следует рассматривать как эргодичный с функцией случайного взаимодействия микровыступов шероховатостей валка при каждом его обороте с микровыступами поверхностей дрессируемого металла и опорного валка. Очевидно, что вероятность взаимодействия микровыступов поверхности рабочего валка с микровыступами дрессируемого металла и опорного валка возрастает с увеличением длины дрессируемой полосы.

Число оборотов рабочего валка дрессировочного стана в зависимости от длины продрессированной полосы равно:

n = l / πD, (20)

где l – длина продрессированной полосы;

D – диаметр рабочего валка.

Значения параметров, определяющих опорные кривые шероховатых поверхностей, сформированных различными способами, и относительное количество металла в шероховатых поверхностях [9; 11]

|

Вид обработки |

Rmax , мкм |

b |

v |

q |

|

Шлифование (qo) |

4,7/1,0 |

1,2/2,4 |

1,9/1,5 |

0,402/0,566 |

|

Дробеметная (qp) |

8,6/0,8 |

1,8/3,0 |

2,0/1,7 |

0,482/0,576 |

|

Электроэрозионная (qp) |

12,1/1,2 |

2,0/2,9 |

2,1/1,5 |

0,489/0,576 |

|

Подкат в шлифованных валках (qп) |

2,4/1,1 |

2,5/3,6 |

1,6/1,5 |

0,565/0,584 |

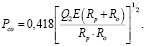

Вводя параметр вида ξ5000πD/l для аппроксимации функции эргодичности, получаем возможность оценивать текущее значение высотных параметров исходной шероховатости рабочего валка для каждого значения длины продрессированной полосы по зависимостям:

- для контакта с дрессируемым металлом:

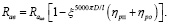

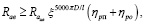

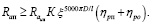

(21)

(21)

- для контакта с опорным валком:

(22)

(22)

Параметр ξ, входящий в аппроксимирующую функцию, зависит от конструктивных параметров клети, профиля и точности настройки валков. Для широкополосных дрессировочных станов ξ = 10–2.

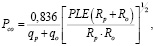

Используя принцип аддитивности при изменении исходной шероховатости в результате контактирования микровыступов поверхности рабочего валка с дрессируемым металлом и опорным валком, получаем окончательную зависимость для расчета высотных параметров шероховатости рабочего валка дрессировочного стана в процессе дрессировки металла и параметров шероховатости на поверхности полосы:

(23)

(23)

Raп = Raв ∙ K , (24)

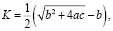

где К – коэффициент репродукции шероховатости валка на дрессируемой полосе, определяемый по зависимости [11]:

(25)

(25)

где

S – шаг микронеровностей.

Полученная зависимость позволяет оценивать высоту микровыступов шероховатой поверхности рабочего валка дрессировочного стана по параметру Ra в процессе дрессировки с учетом его исходной шероховатости (Raи ), вида обработки (b, v), размеров и физико-механических свойств материала валков (Rp , Ro , HB, E), режимов дрессировки (υ, t, ε) и условий трения (µ).

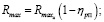

В тех случаях, когда регламентируются допустимые отклонения параметров исходной шероховатости, уравнение (23) позволяет сформулировать условие в виде:

(26)

(26)

где Raв – регламентируемые допустимые отклонения параметра шероховатой поверхности рабочего валка дрессировочного стана при дрессировке нормированного объема холоднокатаной полосы.

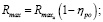

Если регламентируются допустимые отклонения параметра Ra шероховатой поверхности дрессируемой полосы, то соотношение (24) сводится к условию:

(27)

(27)

Поскольку ранее форма вершин микровыступов шероховатостей аппроксимирована сферой, то шаг микронеровностей приближенно может быть оценен по зависимости [13]:

(28)

(28)

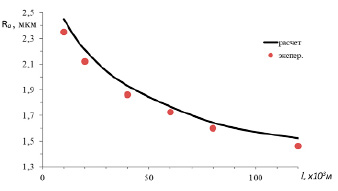

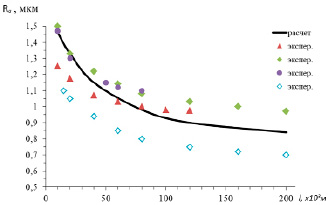

На рисунке 1б приведены расчетные и экспериментальные данные по изменению параметра Ra поверхности металла в зависимости от длины продрессированной полосы.

Рисунок 1а иллюстрирует изменение параметра Ra рабочего валка в зависимости от длины дрессируемой полосы. На рисунке 1б приведены расчетные и экспериментальные данные по изменению параметров Ra поверхности металла в зависимости от длины продрессированной полосы.

Результаты исследования и их обсуждение

Анализ графиков по изменению параметра Ra рабочей поверхности валков и дрессируемой полосы, приведенных на рисунках 1а и 1б, свидетельствует об удовлетворительной сходимости расчетных и экспериментальных данных. Расхождение между расчетными и экспериментальными значениями параметра Ra не превышает для поверхности валков 5% и для поверхности холоднокатаного металла 13%.

Показано, что снижение параметра Ra шероховатости дрессированной полосы в начальный период ее дрессировки длиной до 40×103 м составляет 0,2-0,3 мкм и еще на 0,16-0,33 мкм при дальнейшей дрессировке до 120×103 м.

Снижению интенсивности износа в начальный период дрессировки способствует применение холостой обкатки валков перед операцией дрессировки холоднокатаной полосы [16].

а)

б)

Рис. 1. График изменения параметра шероховатости Ra в зависимости от длины продрессированной полосы: а) на поверхности рабочего валка; б) на поверхности металла: ─ – расчетные данные, , – экспериментальные данные [6], ▲ – экспериментальные данные [14], , – экспериментальные данные [15]

Установлено, что износ шероховатости поверхности рабочего валка в контакте с опорным валком значительно больше, чем в контакте с дрессируемым металлом.

Применительно к дрессировочному стану 1700 ПАО «ММК» на долю износа шероховатости рабочего валка в контакте с дрессируемым металлом приходится в среднем 40%, а в контакте с опорным валком 60%.

Выводы

В работе представлены результаты теоретического исследования деформирования поверхностного слоя с формированием требуемой потребителем структуры шероховатости поверхности холоднокатаной полосы, обеспечивающей повышение возможностей пластического формообразования на дальнейших переделах обработки металлов давлением.

Полученные результаты могут применяться для прогнозирования изменения шероховатого слоя на поверхности полосы в процессе ее дрессировки с учетом износа шероховатости поверхности прокатных валков дрессировочного стана.