Цифровая трансформация производств – одно из лидирующих направлений развития современных компаний. В рамках четвертой промышленной революции – Индустрии 4.0, бизнес начинает внедрять Интернет вещей (IoT), облачные сервисы и цифровые двойники, активно использовать мобильные устройства и приложения, анализировать большие данные, применять машинное обучение, робототехнику, виртуальную / дополненную реальность [1].

Цифровизация позволяет предприятиям повышать эффективность системы управления, сокращать время на разработку новых продуктов и оптимизировать ресурсы компании.

Современная потребность в прогрессивном развитии и цифровая трансформация промышленности является изначальной идеей реального проекта для металлургического производства. Актуальность темы обуславливается следующими факторами.

Во-первых, потребностью металлургической отрасли в новом способе мониторинга и управления процессами в режиме реального времени для принятия решений по изменению процесса и достижению высокого качества продукции. С этой целью используется потенциал цифровых двойников, которые позволят не только осуществлять мониторинг процессов на разных уровнях консолидации данных, но и строить предиктивные модели на основе собранных данных и машинного обучения.

Во-вторых, по экспертным оценкам [2–4], рост объема мирового рынка цифровых двойников в ближайшее время планируется в среднем на 40 % от нынешних показателей, а сама технология занимает второе место среди технологий, гарантирующих экономическое развитие и лидерство.

В-третьих, цифровой двойник, совместно с облачными сервисами, анализом больших данных и искусственным интеллектом, способен найти слабое место в логистике, автоматизировать ряд процессов, а также предсказать ряд рисков. Данные возможности могут предотвратить чрезвычайные ситуация и неожиданные затраты, а также просто сократить их.

Целью настоящей работы является раскрытие особенностей разработки цифровых двойников в части визуализации технологических процессов металлургии на примере мелкосортно-проволочного стана.

Материалы и методы исследования

В настоящее время общепринятого определения термина «цифровой двойник» нет.

В рамках данной статьи под термином «цифровой двойник (Digital Twin)» будем понимать виртуальную интерактивную копию реального физического объекта или процесса, которая в зависимости от цели создания и стадии жизненного цикла копируемого объекта реального мира выполняет одну или несколько функций: описательную, мониторинговую, предиктивную [5]. Цифровой двойник стана позволит моделировать расположение оборудования, перемещение рабочих, выбрать температуру стали, схему работы, прогнозировать результаты работы стана.

Цифровой двойник применяется на всех стадиях жизненного цикла изделия, включающих в себя разработку, изготовление и эксплуатацию.

Существует несколько видов цифровых двойников (таблица). Прототип (Digital Twin Prototype, DTP), экземпляр (Digital Twin Instance, DTI), агрегированный двойник (Digital Twin Aggregate, DTA).

Цифровые двойники давно используют в разных сферах: грузоперевозка, электрические фермы, бизнес-сфера, металлургия [6], воздушный транспорт, нефтяные сооружения, здравоохранение, обучение персонала [7, 8].

Для реализации полного потенциала цифровых двойников необходима надежная платформа, позволяющая им жить, учиться и работать в промышленных масштабах.

Типы цифровых двойников

|

Тип двойника |

Описание |

Используемые технологии |

Стадии ЖЦ реального объекта |

|

DTP |

Прототип некоторого физического объекта, и он включает в себя информацию, которая нужна для создания физической версии объекта и описание его свойств |

Математическое моделирование, трехмерное моделирование, виртуальная реальность, искусственный интеллект |

Разработка, изготовление |

|

DTI |

Экземпляр некоторого физического объекта, который содержит данные обо всех характеристиках и эксплуатации физического объекта, включая трехмерную модель, и действует параллельно с оригиналом |

Виртуальная реальность, Интернет вещей, большие данные, искусственный интеллект |

Производство, эксплуатация |

|

DTA |

Вычислительная система из цифровых двойников и реальных объектов, которыми можно управлять из единого центра и обмениваться данными внутри |

Виртуальная реальность, Интернет вещей, машинное обучение, большие данные, блокчейн |

Производство, эксплуатация |

Результаты исследования и их обсуждение

Произведенный обзор позволил выявить следующие требования к дальнейшей разработке: особое внимание к точности визуализации физических свойств продукта и процесса; расширяемость от DTP до DTI; тиражируемость и кастомизация. Здесь DTP-двойник – цифровой прототип стана и его продукции, который включает в себя информацию и визуализацию технологического процесса по существующим технологическим регламентам и режимам прокатки катанки; концептуальные и программные решения для разработки DTI-двойников экземпляров, а DTI-двойник как расширение DTP в части связи цифровой модели с реальным объектом (станом) на протяжении всего жизненного цикла.

В части визуализации основной функцией цифрового двойника является визуализация изменения состояния катанки на мелкосортном-проволочном стане 170. В данную функцию входят следующие элементы:

− визуализация температуры катанки на всей линии охлаждения;

− визуализация работы системы охлаждения катанки;

− визуализация состояния крышек линии охлаждения;

− визуализация поступления/сброса катанки с линии охлаждения;

− визуализация помещения стана 170.

Помимо визуализации в системе реализована функция сохранения, удаления, загрузки сценариев в базу данных. Для реализации данной функции в системе будет реализован конструктор сценариев, позволяющий редактировать сценарии для конкретной марки стали.

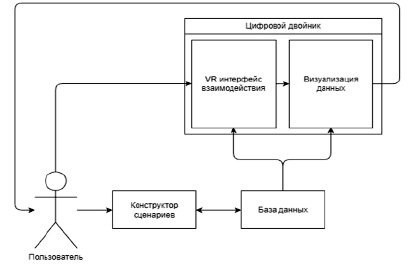

Информационные потоки системы реализованы согласно схеме, изображенной на рисунке 1.

Инструменты и технологии

Визуализация охлаждения катанки мелкосортно-проволочного стана создана с применением технологий виртуальной реальности. Тестирование программного продукта производилось с применением VR устройств компании Meta Rift (S и Quest 2), а также на устройствах компании HTC (Vive Pro). Целевым шлемом виртуальной реальности, для которого велась разработка программного обеспечения, является Meta Rift S. Для получения трехмерной визуализации и интеграции с устройствами виртуальной реальности использовался движок Unity. Основной язык программирования в данной среде разработки – C#. Разработка и анимация трехмерных моделей производилась в средствах трехмерного моделирования. Текстурирование и создание материалов для трехмерных моделей производилось с использованием Substance Painter, GIMP и Photoshop. Связь с базой данных осуществлялась с помощью библиотеки SQLite.

Рис. 1. Основные информационные потоки системы

Входные данные

Из базы данных загружается набор конфигурации для разных по свойствам марок стали и технологическим режимам. Данными марками стали могут быть как текущие производимые металлургическим комбинатом марки, так и предлагаемые марки стали, которые в данный момент не производятся или находятся на стадии исследования. Программное обеспечение имеет интерфейс, посредством которого производится создание, изменение и удаление марок стали из базы данных. Для визуализации процесса охлаждения определенной марки стали из базы данных происходит получение следующих параметров: название и марка стали, профиль, допуск по химии, скорость прокатки, температура на разных участках, скорость катанки на секциях, угол заслонок вентиляторов охлаждения, мощность вентиляторов охлаждения, температура металла на разных участках, настройка градиента температурной визуализации, параметры смещения катанки по секциям и т.д.

Взаимодействие

После того как пользователь запустил визуализацию, происходит загрузка технологических данных из базы данных. После загрузки и подготовки сцены пользователь появляется на стартовой точке цифрового двойника стана 170. Взаимодействие с визуализацией происходит посредством контроллеров устройства виртуальной реальности. На левом контроллере находится панель управления визуализацией, которая позволяет выбирать марки стали и запускать визуализацию для обеих линий стана, перемещаться по этажам цеха, просматривать информацию о состоянии катанки на выбранной секции, выводить графики по основным показателям и просматривать изображение структуры полученной катанки. С помощью отслеживания положения контроллеров в пространстве пользователь может использовать специальную указку, расположенную на правом контроллере, для взаимодействия с панелью управления. Пользователь может свободно перемещаться по цифровому двойнику, физически перемещаясь в пространстве или используя указку на правом контроллере для указания желаемой позиции для перемещения. Пользователь может свободно поворачиваться, физически поворачивая голову или с помощью кнопок на контроллере.

Визуализация

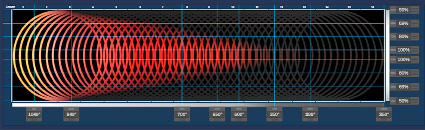

После выбора желаемой марки стали пользователь может запустить процесс визуализации катанки. После запуска катанка выбрасывается на протяжении двух минут и движется по линии охлаждения. Скорость и заваливание катанки на секциях зависит от параметров, взятых из базы данных по данной марке стали. Во время движения катанки по линии есть возможность просмотреть подробную информацию о ее состоянии на текущей секции линии. В соответствии с оригиналом скорость меняется в зависимости от секции, по которой проходит катанка. Регулируется положение крышек на линии и заслонок охлаждающих вентиляторов. Из-за специфической конструкции вентиляторов, температура катанки при охлаждении неравномерно распределяется от центра к краям металла, что отображено в визуализации с помощью специально созданного для этой цели шейдера. Для визуализации распределения температуры используются результаты измерения температуры реальной стали, на равном промежутке, на протяжении всей линии катанки. На основе этих данных выстраивается температурный градиент. Указывается градиент распределения температуры от центра, к краям катанки, в процентном соотношении. Градиент распределения служит маской для температурного градиента.

Рис. 2. Температурный градиент катанки

Рис. 3. Режим демонстрации от лица пользователя

В соответствии с температурой рассчитывается цвет катанки на определенном этапе. Пример полученного таким способом градиента можно увидеть на рис. 2.

Полученный цветовой градиент распределяется по линии. При прохождении по линии шейдер стали использует данные о текущем цвете из цветового градиента, посредством чего визуализируется температурное состояние катанки на линии. В конце линии охлажденная катанка собирается в катушку, а пользователь может перезапустить визуализацию катанки, либо выбрать другую марку стали.

Демонстрация

Для демонстрации цифрового двойника в программном обеспечении предусмотрен специальный режим демонстрации. Режим демонстрации можно включить через персональный компьютер, на котором запущена визуализация. Режим демонстрации позволяет свободно перемещаться по визуализации стана 170, одновременно с пользователем, находящимся в устройстве виртуальной реальности. В режиме демонстрации демонстрирующий, посредством управления через мышь и клавиатуру, может управлять специальным «дроном». Пользователь в VR устройстве может видеть демонстрирующего. Демонстратор обладает указкой, с помощью которой он может ставить пользователю метки, чтобы сконцентрировать его внимание на чем-либо. Демонстратор от лица пользователя изображен на рис. 3.

Заключение

Точность визуализации рассматриваемого технологического процесса в цифровом двойнике важна как для проведения научных изысканий по поиску оптимальных технологических параметров, так и для демонстрации технологического режима в ходе обучения технологического персонала.

Практически реализовано решение использования DTP-двойника как цифрового прототипа стана и его продукции, который включает в себя информацию и визуализацию технологического процесса по существующим технологическим регламентам и новым, только разрабатываемым технологическим режимам прокатки катанки. Разработаны новые способы и инструменты визуализации технологических процессов металлургического производства при помощи цифровых двойников-прототипов (DTP), посредством применения технологий трехмерного моделирования и VR-технологий.