В любой стране автомобильный транспорт играет важную роль и вносит значительный вклад в общественно-экономическое развитие, улучшение жизни населения и обеспечение обороны и безопасности страны. В последние годы, с 2015 до 2022 г., Вьетнам инвестировал более 390000 млрд донгов (около 1360 млрд руб.) в развитие инфраструктуры автомобильных дорог с целью обеспечить их системность, современность, повысить уровень связи и сократить «расстояния» между регионами [1]. К 2025 г. Вьетнам планирует иметь примерно 3000 км автомагистралей и в основном завершить строительство автомагистралей «Север – Юг». В настоящее время во Вьетнаме асфальтобетон является основным материалом, который широко используется для строительства покрытий автомобильных дорог.

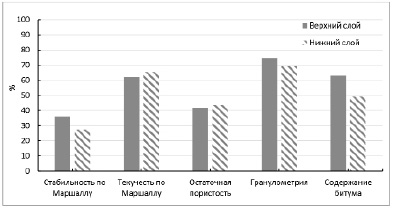

Рис. 1. Процент нарушения по каждой характеристике

Во Вьетнаме срок службы асфальтобетонного покрытия значительно ниже, чем в промышленно развитых странах. Согласно отчету, представленному на итоговой конференции Министерства транспорта Вьетнама в 2022 г., была проведена работа по техническому обслуживанию 160 магистралей общей протяженностью около 25173 км. В 2022 г. на обслуживание и ремонт дорог выделено 7600 млрд донгов (около 26,5 млрд руб.) [1].

Качество и долговечность асфальтобетонных покрытий на дорогах зависят от множества факторов, таких как правильное проектирование состава, технология производства, транспортировки и укладки, уплотнения. Один из самых эффективных способов повышения и стабилизации качества асфальтобетонной смеси – автоматизация технологического процесса и управления. В настоящее время во Вьетнаме, к сожалению, отсутствуют разработанные методики и средства для эффективной автоматизации производства асфальтобетонной смеси. Технологическая база для автоматизации управления процессом производства асфальтобетона оказывается недостаточной. Разработка и внедрение соответствующих систем могли бы значительно повысить качество и надежность дорожных покрытий. На сегодняшний день задача повышения качества асфальтобетона с использованием современной схемотехнической и программной базы во Вьетнаме весьма актуальна.

Материалы и методы исследования

Институт транспортных наук и технологий в соответствии с задачами Министерства транспорта провел проверку и оценку качества и определил причины повреждений на ряде объектов автомобильных дорог: Шоссе № 1 (от Ха Нама до Нинь Бинь – Тхань Хоа), мост Бен Туй II, старая трасса № 3 (пакеты 1 и 2), новая трасса № 3, шоссе № 18 (от Уонг Би до Ха Лонга), мост Ван Дай III – Ханой и др. [2]. Результаты исследования представлены на рис. 1. Видно, что процент нарушения по каждой характеристике более 30 %, особенно много нарушений по гранулометрии – около 70 %. Основываясь на результате проверки повреждений на различных проектах дорог, можно сделать следующие выводы:

− Качество строительства асфальтобетонных покрытий на дорогах во Вьетнаме в целом не соответствует требованиям, установленным в стандартах TCVN 8819:2011 и 858/QĐ-BGTVT [3].

− Основные недостатки в строительстве асфальтобетонных покрытий связаны с нарушением гранулометрического состава и содержания битума.

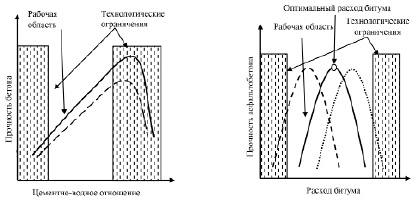

Во Вьетнаме наиболее популярным методом для проектирования состава асфальтобетонных смесей является методология Маршалла [4, 5]. Метод Маршалла основан на простых лабораторных испытаниях и не требует сложного оборудования или высокой квалификации для его применения. Это делает его доступным для широкого круга специалистов и лабораторий. Для подбора составов асфальтобетонных смесей методом Маршалла необходимо проведение испытаний, на основе которых определяют оптимальные соотношения между компонентами, обеспечивающие получение асфальтобетона с свойствами, соответствующими требованиям. На рис. 2 представлен традиционный подход к проектированию асфальтобетонной смеси. Исследование и определение состава асфальтобетона по данному способу занимает от 7 до 10 дней. Одним из недостатков традиционного способа проектирования является большая трудоемкость, длительность по времени, а также не всегда достижение оптимального состава получаемой асфальтобетонной смеси.

Рис. 2. Традиционный способ проектирования асфальтобетонной смеси

Результаты исследования и их обсуждение

С целью решения указанной проблемы многие ученые выполнили свои исследования в данной области. Первое исследование в России, в котором предпринята попытка решения проблемы стабилизации качества асфальтобетона с использованием теории автоматического управления, проведено Шиеном и Соколовым [6]. Структура и параметры автоматизированных систем управления в данном исследовании не были синтезированы и не приведены. Однако данная работа является отправной точкой для развития теории управления процессом производства асфальтобетона. Использование современной электронно-вычислительной техники позволяет автоматизировать процесс подбора оптимальных составов смесей, обеспечивая высокую точность результатов и существенно сокращая время экспериментов.

Изменения свойств исходных материалов асфальтобетонной смеси, а также воздействие окружающей среды и параметров технологического процесса приводят к значительной вариации свойств готовой асфальтобетонной смеси на выходе АБЗ. Системы управления качеством готовой продукции ставят перед собой задачу снижения этой вариации. Для решения задач управления необходимо располагать информацией о связи:

Y(t) = φ(X(t)), (1)

где Y(t) – вектор характеристик асфальтобетонной смеси на выходе АБЗ;

X(t) – вектор характеристик компонентов смеси и режимов технологического процесса.

В технологии производства цементобетона в качестве связи (1) обычно используется связь между прочностью бетона и цементно-водным отношением. К сожалению, этой зависимости в технологии производства асфальтобетона нет.

Для цементобетона основным управляющим воздействием является изменение расхода цемента. В пределах рабочей области при увеличении расхода цемента прочность бетона тоже увеличивается. Связь «цементно-водное отношение – прочность бетона» линейная и четкая (рис. 3, a). Данная зависимость сохраняется для различных типов бетона, материалов и технологий, при этом изменяется только коэффициент пропорциональности. В производстве асфальтобетона основным управляющим воздействием является изменение расхода битума. Связь «расход битума – прочность асфальтобетона» нелинейная и нечеткая (рис. 3, б). Положение точки максимума в координатах «расход битума – прочность асфальтобетона» непостоянно.

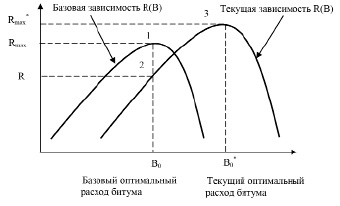

Изменение характеристик исходных материалов приводит к изменению зависимости прочности асфальтобетона от расхода битума. Например, если изначально оптимальный расход битума В0 был определен на основе зависимости прочности асфальтобетона от расхода битума, что соответствовало максимальной прочности Rmax (точка 1), то при изменении характеристик материалов эта зависимость смещается и прочность асфальтобетона становится R (точка 2) (рис. 4).

а) б)

Рис. 3. а) Связь «цементно-водное отношение – прочность бетона»; б) Связь «расход битума – прочность асфальтобетона»

Рис. 4. Связь «оптимальный расход битума – прочность асфальтобетона»

Многие исследования [7, 8] показали, что оптимальный расход битума, соответствующий максимальной прочности асфальтобетона, непостоянен и зависит от многих технологических характеристик. Например:

− Вязкость битума. Увеличение вязкости битума приводит к увеличению толщины пленки на зернах минеральной составляющей асфальтовой смеси и вызывает смещение его оптимального расхода.

− Содержание песка. Повышение содержания песка в асфальтобетонной смеси приводит к уменьшению прочности, так как увеличивается неоднородность смеси и возникает объемный битум в системе.

− Содержание щебня. При введении незначительного содержания щебня имеет место снижение прочности асфальтобетона. Дальнейшее увеличение содержания щебня приводит к увеличению прочности. Но при содержании щебня более 40–50 % создается материал с большой пористостью, что приводит к снижению прочности.

− Качество перемешивания.

− Степень уплотнения.

− Характеристики гранулометрии песка и щебня, уровень загрязнения, наличие глинистых частиц, состояние поверхности гранул, их форма и другие характеристики.

Изменение гранулометрического состава приводит к изменению удельной поверхности минеральных компонентов, что, в свою очередь, влияет на оптимальный расход битума. При оптимальном содержании битума на зернах минерального порошка образуется битумная пленка толщиной 0,23–0,25 мкм. Толщина битумной пленки обратно пропорциональна удельной поверхности минеральных компонентов и определяется как

δ = (aMb) / (Sγb ), (2)

где δ – толщина битумной пленки на минеральных зернах (мкм);

a – переводной коэффициент;

Mb – количество битума;

S – удельная поверхность;

γb – плотность битума.

Во Вьетнаме 99 % контроля гранулометрического состава осуществляется путем рассевов на ситах. Однако данный метод контроля не обеспечивает оперативную корректировку расхода различных фракций минеральной составляющей с целью достижения оптимального гранулометрического состава. За последнее десятилетие благодаря новым информационным технологиям в различных современных странах эффективно используются различные методы (оптические, пьезоэлектрические, радиационные и пр.) для контроля гранулометрического состава материалов.

Гранулометрический состав минеральных компонентов, включая гранулометрический состав щебня, песка и минерального порошка, а также общий гранулометрический состав смеси оказывают значительное влияние на физико-механические характеристики асфальтобетонной смеси и асфальтобетона [9–12].

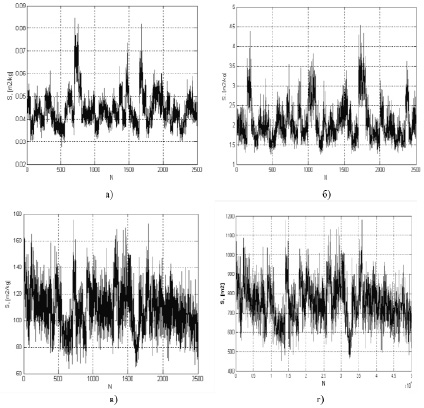

В работах [7, 8] представлены результаты моделирования гранулометрических характеристик минеральных компонентов, таких как щебень, песок, минеральный порошок, и асфальтобетонной смеси.

Рис. 5. а) Вариация удельной площади поверхности частиц щебня; б) Вариация удельной площади поверхности частиц песка; в) Вариация удельной площади поверхности частиц минерального порошка; г) Вариация удельной площади поверхности асфальтобетонной смеси

На рис. 5 показано изменение удельной площади поверхности частиц щебня, песка, минерального порошка и смеси. Рисунок 5, а, иллюстрирует изменение удельной площади поверхности частиц щебня. Удельная площадь поверхности частиц щебня изменяется практически в 4 раза от одной реализации к другой. Среднее значение удельной площади поверхности щебня составляет около 0,045 м2/кг, что значительно меньше, чем у минерального порошка (около 100 м2/кг) и у песка (около 2,25 м2/кг).

Как видно из графиков (рис. 5), гранулометрические характеристики минеральных компонентов смеси варьируются весьма значительно и в этих условиях удается построить эффективную систему управления качеством смеси. Это показывает перспективность предложенного в работах [7, 8] метода построения САУ, основанной на статистическом анализе и прогнозировании данных.

Во Вьетнаме нет опыта построения систем управления качеством, основанных на статистическом анализе временных рядов свойств компонентов асфальтобетонной смеси, режимов технологического процесса и качества готовой продукции. На базе полученных моделей осуществляется прогнозирование свойств готовой асфальтобетонной смеси с учетом прогноза действующих возмущений. Такой подход повышает эффективность оперативного управления рецептурой асфальтобетонной смеси [7, 8]. Для проведения подобных разработок во Вьетнаме необходимо наличие значительного количество экспериментальных данных и свободный доступ к ним. Пока с этим имеются проблемы.

В соответствии с проведенным анализом имеющихся данных о динамике изменения свойств компонентов асфальтобетонной смеси, ее рецептуре, режимах технологического процесса и качестве готовой продукции и используя представленные в работах [7, 8] методики анализа экспериментальных данных и построения системы оперативного управления рецептурой асфальтобетонной смеси на основе прогнозирования, следует провести анализ имеющихся данных (гранулометрический состав щебня, песка, минерального порошка и смеси, свойства битума, стабильность, текучесть по Маршаллу образцов в лаборатории и кернов из дороги и т.д. в АБЗ “DONGSUNG” с периодом 2019–2022 гг.) и разработать на этой основе систему оперативного управления.

Данную разработку планируется представить в АБЗ “DONGSUNG”. Это позволит, при положительном результате, получить доступ к фактическим данным предприятия и на их основе уточнить разработанные методики и модели.

Выводы

Результаты моделирования будут использованы в разработке алгоритма и технических решений для управления качеством асфальтобетонной смеси. Для обеспечения высокого качества асфальтобетона предлагается следующий алгоритм необходимых действий:

− Проведение моделирования гранулометрических характеристик минеральных компонентов (щебня, песка и минерального порошка) для анализа изменения их удельной площади поверхности.

− Вычисление общей удельной площади поверхности асфальтобетонной смеси с учетом различных ошибок в дозировании компонентов для анализа изменения ее удельной площади поверхности.

− Вычисление изменения расхода битума при изменении общей удельной площади поверхности асфальтобетонной смеси.

− Вычисление изменения прочности асфальтобетонной смеси при изменении расхода битума.

− Анализ результатов управления для определения его эффективности.

Таким образом, можно поставить задачи дальнейших исследований и разработок.

1. Исследовать имеющиеся разработки и оценить возможность их применения для условий Вьетнама.

2. Собрать необходимые данные в объеме, необходимом для их статистического анализа, построения моделей и прогнозирования.

3. Синтезировать необходимые модели с учетом особенностей Вьетнама и использовании метода подбора состава минеральной части асфальтобетонных смесей по методологии Маршалла.

4. Исследовать эффективность разработанных моделей.

5. Разработать и исследовать САУ оперативного управления рецептурой асфальтобетонной смеси.