Качество продукции играет определяющую роль для производства. Дополнительная прибыль предприятия, обеспечение дальнейшего развития производственной и социальной структуры зависят от уровня востребованности продукции на рынке, который непосредственно связан с ее качеством. Контроль качества производства должен быть системным фактором и выполняться постоянно на всех этапах производственного процесса для гарантии соответствия производимой продукции определенным нормам [1].

Существенным элементом управления качеством и достижения эффективности производственных процессов и качества продукции на предприятии считаются статистические методы [2, 3].

Востребованность статистических методов у организаций определяется в первую очередь экономическими причинами, поскольку при их использовании снижается уровень брака и денежные издержки. Статистические методы позволяют определять причины, вызывающие несоответствия, что снижает возможность появления дефектов в готовых изделиях. Применение статистических методов для наблюдения за стабильностью и изменчивостью процессов помогает анализировать имеющиеся данные, принимать обоснованные управленческие решения, причем без использования интуитивных подходов, а только путем рассмотрения фактических результатов, наметившихся тенденций и тем самым постоянно улучшать качество продукции и процессов [4].

Можно выделить следующие достоинства статистических методов контроля стабильности процесса производства:

‒ позволяют получать информацию о стабильности, помехах и смещениях уровня настройки процесса изготовления изделий;

‒ требуют оптимальных объемов аналитических образцов;

‒ показывают реальные данные о положении признака внутри поля допуска контролируемого параметра.

Среди недостатков данных методов следует отметить:

‒ применение индивидуально для каждого контролируемого параметра;

‒ вероятность забраковки партии продукции при соответствии результатов измерения выборки в границах поля допуска;

‒ повышенные требования к уровню подготовки специалистов.

Выбор статистических методов, необходимых для контроля предсказуемости технологического процесса и характеристик продукции, должен осуществлять производитель, который может дополнительно разрабатывать для этого соответствующие процедуры [5].

Целью данной работы является статистический контроль стабильности производства электросчетчиков. Объектом исследования является производство электросчетчиков. Оценку стабильности процесса производства электросчетчиков проводили на заводе измерительных приборов.

Материалы и методы исследования

Обязательный перечень основных параметров и признаков, подлежащих статистическому контролю в процессе производства электросчетчиков, должен определяться технической документацией на изделие и его составляющие.

Завод электроизмерительных приборов осуществляет полный цикл серийного производства широкого спектра электронных приборов и систем учета электрической энергии и вспомогательного оборудования, обеспечивающих точный учет электроэнергии автономно или в составе информационно-измерительных систем.

Корпуса электросчетчиков изготавливают из термопластичных пластиков. В качестве удобного и экономически выгодного способа производства корпусов используется вакуумная формовка, которая применима только к этим видам пластмасс. Цех выводного монтажа является основой электротехнического производства и осуществляет широкий спектр операций по монтажу радиоэлектронных компонентов: от пайки выводных элементов на печатные платы до выполнения монтажа сложносоставных компонентов. Цех сборки электросчетчиков представляет конечное звено в длинной цепи производства электрического счетчика. Каждый собираемый счетчик поочередно проходит этапы слесарной сборки, калибровки, штрихкодирования, технологического прогона, поверки, пломбировки и упаковки сначала в индивидуальную упаковку, а затем и в групповую тару.

Калибровка счетчиков производится путем записи в память счетчика по специальному интерфейсу основных рабочих параметров. Процессы калибровки и поверки максимально автоматизированы, что существенно улучшает качество выполняемых операций, исключает ошибки оператора.

На стадии выводного монтажа предусмотрен входной контроль печатных плат и выводных элементов в соответствии с ГОСТ Р 53432 [6]. Оценка параметров печатных плат и выводных элементов выполняется в ходе визуального осмотра. Оператор для контроля применяет лампу настольную с линзой для увеличения либо микроскопы.

При визуальном контроле в основном могут быть обнаружены дефекты:

1) связанные с паяльной маской в виде:

‒ образования пустот и включений;

‒ относительного изменения рисунка;

‒ частичного заполнения переходных отверстий;

‒ повреждения целостности структуры;

‒ попадания в отверстия для монтажа;

2) связанные с контактной площадкой в виде:

‒ отслаивания и отламывания металлизации;

‒ нарушения размеров;

‒ наличия пятен, неровностей;

‒ разделения слоев материала;

‒ повреждения финишного покрытия;

‒ образования сколов, зазубрин и деформаций.

Статистическое управление процессом предусматривает организацию и поддержку процесса на достигнутом устойчивом уровне, обеспечивающем производство качественной продукции в соответствии с установленными требованиями [7, 8].

Одним из статистических инструментов управления процессом является статистическая контрольная карта, представляющая и сопоставляющая графическую зависимость информации о выбранном показателе, определенном в последовательных выборках, с разбросом данных внутри процесса.

Контрольные карты Шухарта отражают текущее состояние процесса, а их применение как инструмента контроля качества процессов и продукции доступно для всех работников, так как не требует длительной подготовки и высокой квалификации. Вместе с тем применение этих карт позволяет постоянно контролировать технологический процесс, выявлять отклонения, не допускать выпуск некачественной продукции, а следовательно, сокращать расходы предприятия [5, 9].

Результаты исследования и их обсуждение

Контроль производства электросчетчиков на предприятии обеспечивается на всех стадиях технологического процесса, вместе с тем определяющим качество готовой продукции фактором является качество составляющих деталей, которые производятся на этом же заводе и могут своевременно заменять бракованные экземпляры при их обнаружении в процессе контроля. Для контроля стабильности производства электросчетчиков выбран показатель, связанный с качеством печатных плат и выводных элементов. Данные элементы представляют основу электронной составляющей электросчетчика и являются базовым звеном в производственной цепи изготовления приборов. В связи с этим считаем целесообразным проводить статистический контроль процесса производства счетчиков по наличию дефектных плат и выводных элементов.

Существуют контрольные карты Шухарта для альтернативных и количественных данных. Для контроля стабильности производства электросчетчиков целесообразно определять альтернативные данные, которые получают в ходе контрольных проверок каждого контролируемого объекта. Для фиксирования альтернативных данных выявляют, присутствует или нет определенный признак у объекта. В выборке подсчитывают количество признаков на единицу продукции или количество объектов с этим признаком. Таким образом, альтернативные данные получают без особых затрат, поскольку для их сбора не требуется специальных умений, часто для их регистрации достаточно провести визуальный осмотр.

В процессе визуальной оценки соответствия требуемым параметрам печатных плат и выводных элементов электросчетчиков определяют дефектные изделия, которые составляют альтернативные данные.

Для определения стабильности процесса предлагаем использовать контрольную карту по альтернативному признаку доли дефектных изделий в партии. Партии печатных и выводных элементов на заводе измерительных приборов имеют разные объемы, а p-карта позволяет оценивать процесс независимо от объема партий продукции.

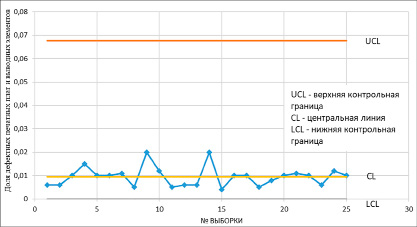

Статистическая карта, применяемая для контроля, – это график, который включает линию центра, границы контроля (верхнюю (UCL) и нижнюю (LCL)), линию изменения контролируемой характеристики в зависимости от номера выборки. Линия центра устанавливается по опорному значению характеристики качества объекта, как выбранная или вычисленная. Границы контроля рассчитываются статистически и располагаются по обе стороны от линии центра [10].

Построение контрольной карты по альтернативному признаку (p-карта) для контроля стабильности производства электросчетчиков проводили с использованием исходных показателей по дефектным печатным платам и выводным элементам, собранным на заводе измерительных приборов. Эти показатели были зафиксированы в процессе визуальной оценки соответствия требуемым параметрам элементов контроля. Для каждой партии плат определяли количество изделий, поступивших на проверку, и число дефектных плат и выводных элементов, не соответствовавших требуемым показателям; данные представлены в таблице.

P-карта, построенная по результатам визуального контроля и приведенная на рисунке, демонстрирует, что процесс производства электросчетчиков по показателю доли дефектных плат и выводных элементов в рассматриваемых условиях является управляемым, подтвержденным статистически.

Рассчитанные контрольные границы могут быть рекомендованы для последующего контроля до тех пор, пока процесс не выйдет из состояния статистической управляемости. Поскольку текущий процесс находится в состоянии управляемости, то его улучшение осуществимо только путем изменения.

В случае наблюдения нестандартного расположения точек на контрольной карте необходимо выявлять причину и вводить корректирующие действия.

Исходные показатели для контроля стабильности процесса по альтернативному признаку

|

№ выборки |

Число дефектных изделий |

Объем выборки |

Доля дефектов |

|

1 |

2 |

300 |

0,006 |

|

2 |

1 |

150 |

0,006 |

|

3 |

2 |

200 |

0,010 |

|

4 |

3 |

200 |

0,015 |

|

5 |

1 |

100 |

0,010 |

|

6 |

3 |

300 |

0,010 |

|

7 |

4 |

150 |

0,011 |

|

8 |

1 |

200 |

0,005 |

|

9 |

2 |

100 |

0,020 |

|

10 |

3 |

250 |

0,012 |

|

11 |

1 |

200 |

0,005 |

|

12 |

1 |

150 |

0,006 |

|

13 |

2 |

300 |

0,006 |

|

14 |

2 |

100 |

0,020 |

|

15 |

1 |

250 |

0,004 |

|

16 |

3 |

300 |

0,010 |

|

17 |

1 |

100 |

0,010 |

|

18 |

1 |

200 |

0,005 |

|

19 |

2 |

250 |

0,008 |

|

20 |

1 |

100 |

0,010 |

|

21 |

4 |

350 |

0,011 |

|

22 |

2 |

100 |

0,010 |

|

23 |

1 |

150 |

0,006 |

|

24 |

3 |

250 |

0,012 |

|

25 |

2 |

200 |

0,010 |

Выявление причин осуществляют следующим образом:

‒ проверяют квалификацию и компетентность контролера-оператора;

‒ выполняют внеочередную калибровку, проверку сроков поверки средств измерений;

‒ проводят технический осмотр и диагностику режимов функционирования оборудования.

При выполнении корректирующих действий:

‒ организуют повышение квалификации персонала, улучшают условия труда;

‒ осуществляют градуировку, регулировку, ремонт или замену средств измерений;

‒ настраивают, налаживают, направляют на ремонт, модернизируют или заменяют оборудование.

В качестве мероприятий по поддержке стабильности процесса производства электросчетчиков следует рекомендовать проведение ежедневного обслуживания и контроля работоспособности производственного оборудования; допуск к работе персонала, прошедшего специальную подготовку и сдавшего экзамен на квалификационную группу; анализ при закупке средств измерений их технических данных, сведений по поверке.

Анализ контрольных карт технологического процесса способствует выявлению неслучайных причин, влияющих на процесс. Если статистически установлено, что процесс находится в управляемом состоянии, качество продукции ожидаемо, так как процесс обеспечивает выпуск продукции, удовлетворяющей требованиям, установленным в нормативных документах.

P-карта оценки стабильности производства электросчетчиков

Заключение

В данной работе показана возможность применения и практического использования контрольных карт Шухарта по альтернативному признаку (p-карты) для контроля стабильности производства электросчетчика.

В результате проведенной работы было установлено, что процесс производства электросчетчиков на заводе измерительных приборов является стабильным и статистически управляемым.

Характер расположения серии точек на p-карте позволяет установить и прогнозировать наличие изменений в процессах, связанных с оборудованием, измерительной системой, рабочими. При обнаруженных изменениях рекомендуется провести осмотр исходных объектов и контролирующей системы, проверить компетентность оператора и, при выявленных несоответствиях, вводить необходимые корректирующие действия.