В листопрокатном производстве методические печи используются для нагрева слябов перед прокаткой, что является неотъемлемой и важнейшей составляющей технологического процесса, определяющей наряду с другими технологическими операциями качество и себестоимость продукции. При этом в условиях переменных геометрических и физических параметров слябов, ритма прокатки, а также технологических ограничений получение требуемых показателей качества нагрева возможно при реализации режима автоматического управления работой печей, что позволяет стабилизировать температуру нагрева, обеспечить рациональный режим расхода газа и воздуха.

Эксплуатация современных методических печей с шагающими балками связана с существенными энергетическими затратами как для нагрева заготовок, так и для обеспечения их перемещения по поду печи за счет применения приводов «шагающих» подов или балок. Поэтому актуальным является применение энергосберегающих технологий нагрева [1, 2], математического моделирования при исследовании теплового состояния и управления тепловыми процессами [3], исследования технологических методов для повышения энергоэффективности при нагреве слябов [4–6].

Нагревательные многозонные печи в технологический линии стана с выполнением общей основной функции – нагрев слябов до необходимой температуры пластичности – могут различаться по ряду конструктивных и технологических параметров. Это связано с тем, что печи подвергаются модернизации и реконструкции в различные периоды времени с учетом достигнутого на данный период времени уровня техники и технологии.

Дальнейший анализ энергоэффективности связан с эксплуатацией печей № 2–5 непрерывного широкополосного стана (НШС) 2000 горячей прокатки. Печь № 1 находится на реконструкции (выведена из эксплуатации), печь № 2 и печи № 3–5 реконструированы в различное время и отличаются по конструктивным и технологическим параметрам.

Следует отметить, что расход энергии на нагрев слябов в печах имеет преимущественное значение среди других показателей по участкам стана, поэтому необходим сравнительный анализ энергоэффективности по печам № 2 и № 3–5. Проведение данного анализа обусловлено также необходимостью оценки применения конструктивно-технологических решений для рассматриваемых печей при реконструкции печи № 1.

К основным показателям печей следует отнести: температуру нагрева, интенсивность нагрева, расход газа и воздуха, количество, типы и особенности расположения горелок, теплопроизводительность. Для печей характерно применение позонного нагрева слябов путем предварительного нагрева, основного нагрева и томления для достижения температуры по сечению слябов, необходимой и достаточной для обеспечения пластической деформации при прокатке. Основным показателем является теплопроизводительность печи, которая зависит от интенсивности нагрева, расхода газа и воздуха.

С учетом вышеизложенного целью исследования является анализ влияния показателей расхода газа и воздуха на величину теплопроизводительности печей № 2 и № 3–5, определяющей их энергоэффективность.

Исследование показателей теплопроизводительности печей

Как отмечено выше, теплопроизводительность, характеризующая энергоэффективность печей, определяется как величиной расхода газа и воздуха, так и расположением форсунок. Так, для печи № 2 характерно расположение форсунок на боковых стенках внутреннего пространства печи, для печей № 3–5 – на боковых стенках и в верхней зоне. На рис. 1 и 2 приведено сравнение расхода газа и воздуха для печи № 2 и № 3–5, а на рис. 3 и 4 – сравнение теплопроизводительности Q в ккал/ч печей № 2 и № 3–5.

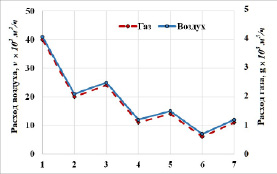

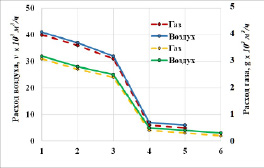

Так, для печи № 2 распределение расхода воздуха и газа по зонам имеет убывающий характер с постепенным уменьшением расхода в относительно ступенчатом режиме (рис. 1). Для печей № 3–5 в отличие от печи № 2 при переходе от нагревательной верхней и нижней зон к зонам выравнивания интенсивность расхода воздуха и газа резко уменьшается (рис. 2), что приводит к скачкообразному характеру распределения теплопроизводительности.

Рис. 1. Распределение расхода газа и воздуха по зонам для печи № 2: 1 – зона предварительного нагрева; 2 – верхняя зона нагрева № 1; 3 – нижняя зона нагрева № 1; 4 – верхняя зона нагрева № 2; 5 – нижняя зона нагрева № 2; 6 – верхняя зона томления; 7 – нижняя зона томления

Рис. 2. Распределение расхода газа и воздуха по зонам для печей № 3–5: 1 – зона предварительного нагрева; 2 – нагревательная зона № 1; 3 – нагревательная зона № 2; 4 – левая зона выравнивания (центральная для нижней зоны); 5 – правая зона выравнивания (периферийная для нижней зоны); 6 – экран

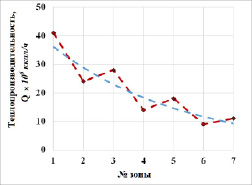

Рис. 3. Интервалы и тренд теплопроизводительности печи № 2 по зонам нагрева

Рис. 4. Интервалы и тренд теплопроизводительности печей № 3–5 по зонам нагрева

Анализ показывает, что теплопроизводительность Q для печи № 2 превышает соответствующий показатель для печей № 3–5 на 8,1 %. Это связано с принятой схемой нагрева в печи № 2 и в печах № 3–5.

На рис. 3 и 4 приведены области и тренды теплопроизводительности для печей № 2 и № 3–5. Для печи № 2 характерным является пологий тренд изменения теплопроизводительности по зонам с максимальной величиной в 1 и 2 зонах нагрева. Для печей № 3–5 характерна ступенчатая с резким переходом схема нагрева с максимальной интенсивностью в первых зонах нагрева.

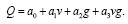

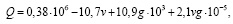

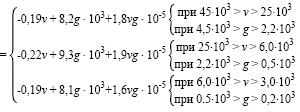

С целью определения влияния величин расхода газа и воздуха на величину теплопроизводительности проведен пассивный эксперимент с фиксацией независимых переменных в виде расхода газа g и воздуха v и достигнутой величины теплопроизводительности Q по зонам нагрева печей № 2 и № 3–5. На основе полученного массива экспериментальных данных построены статистические модели для печи № 2 и печей № 3–5 вида

Статистическая модель для печи № 2 имеет вид

(1)

(1)

для печей № 3–5:

Q  (2)

(2)

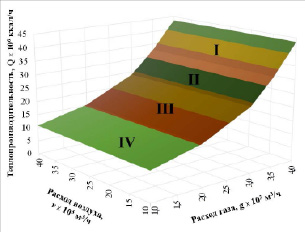

Рис. 5. Области теплопроизводительности по зонам нагрева для печи № 2: I – зона предварительного нагрева; II, III – зоны основного нагрева; IV – зона томления

Проверка моделей по F-критерию и t-критерию свидетельствует о значимости коэффициентов модели, при этом коэффициенты множественной корреляции для моделей (1) и (2) составили соответственно R1 = 0,865, R2 = 0,784, что свидетельствует о тесной взаимосвязи исследуемых параметров.

На рис. 5 в качестве примера приведена визуализация модели для печи № 2. Данная визуализация представляет собой поверхность с плавным переходом по зонам нагрева величины теплопроизводительности в зависимости от расхода газа и воздуха.

Обеспечение равномерного нагрева по основным зонам (рис. 5) и снижение интенсивности в завершающей зоне (зона томления) является характерной особенностью для печи № 2. Это обеспечивается особенностями расположения горелок в верхних и нижних зонах и типами применяемых горелок: TSX-16, TSX-14, TSX-12, TSX-10. Повышение энергоэффективности обеспечивается также работой рекуператора в режиме противотока.

Данные горелки являются беспламенными с возможностью применения импульсного режима нагрева. В беспламенной горелке, за счет особой организации подачи rasa и воздуха, практически полностью отсутствует видимый факел, что позволяет достигнуть равномерного теплового потока на металл и снизить вредные выбросы. Импульсный режим, в отличие от традиционного пропорционального, позволяет работать только со стабильным режимом, избегая переходных процессов, когда регулирование качества сжигания топлива неэффективно. Это положительно сказывается как на качестве нагрева, так и на экологичности процесса производства проката [7].

При этом, в отличие от печи № 2, в печах № 3–5 наблюдается ступенчатое с резким переходом по зонам изменение величины достигаемой теплопроизводительности (рис. 4), что негативно влияет на снижение энергоэффективности по параметру теплопроизводительности.

Выводы

1. Оценка энергоэффективности печей по параметру теплопроизводительности является достаточно эффективным инструментом, позволяющим проводить сравнительный анализ технологических и эксплуатационных параметров печей при их эксплуатации.

2. Установлено, что повышение энергоэффективности по параметрам теплопроизводительности печи № 2 по сравнению с печами № 3–5 обусловлено:

− характером расположения и типами применяемых горелок;

− обеспечением режима нагрева слябов с равномерным переходом по зонам нагрева.

3. Рекомендовано при проведении реконструкции печи № 1 учитывать конструктивно-технологические параметры для печи № 2, что позволяет повысить энергоэффективность реконструируемой печи.