В настоящее время устаревшие основные фонды предприятий и, как следствие, увеличение количества технических аварий и отказов препятствуют развитию промышленности. В связи с этим одним из актуальных вопросов является внедрение научно-технических разработок, направленных на своевременное выявление дефектов промышленного оборудования и принятие решений по их устранению.

По оценкам Росстата на долю нефтегазового сектора в 2020 г. приходится 15,2 % валового внутреннего продукта, что составляет примерно 16,3 трлн руб. в денежном выражении [1]. Между тем доля нефтегазового сектора в экспорте достигает половины от всей реализуемой продукции. Все это выводит добычу природного газа и нефти и связанную с ними транспортировку на уровень стратегически важных элементов экономики нашей страны. Транспортировка газа и газотранспортная система в целом относится к опасным производственным объектам и является технически сложной и достаточно наукоемкой отраслью, сопряжённой с высокими рисками для жизни и здоровья как персонала, непосредственно осуществляющего обслуживание объектов, так и людей, проживающих вдоль газопроводов.

Вопросам оценки экономической эффективности диагностики трубопроводов особое внимание уделено в научных трудах М.Н. Захарова, И.Н. Омельченко, А.С. Саркисова [2–4]. Решению задач оценки пригодности использования нефтяных трубопроводов, выполненных по технологии конусно-раструбного соединения, после воздействия на них силовых факторов посвящены труды А.А. Макарычева [5]. Применяя методы по определению эквивалентной модели конусно-раструбного соединения, расчета контактных напряжений, автор получил значения предельных допускаемых поперечных смещений трубопровода в зависимости от числа составных его элементов, до наступления которых трубопровод все еще считается пригодным к дальнейшему его использованию, что позволяет оценивать работоспособность трубопровода и производить его ремонт или замену. К.Д. Курбанмагомедов, М.А. Муртаев в своей научной работе предлагают рекомендации к техническому обслуживанию трубопроводов, направленные на обеспечение надежности трубопроводов, в которых возможно возникновение слоистых трещин [6]. Усталостные дефекты коррозионного происхождения на магистральных трубопроводах рассматриваются в научном труде, представленном учеными К.А. Вансовичем, И.П. Аистовым, А.А. Нахаесткиным, Д.С. Беселия [7]. Ими предложен метод оценки трещиностойкости стенки магистрального трубопровода с коррозионным дефектом. Моделирование трещины выполнено с помощью метода конечных элементов в рамках упругой механики разрушения и реализовано в программе ANSYS Workbench.

Вопросы применения логистики рециклинга в использовании предприятиями остаточного ресурса трубопроводов при освоении малых и средних месторождений отражены в исследованиях И.И. Фокиной, Д.С. Мартынова [8]. Использование традиционного сварного соединения для монтажа нефтепромыслового трубопровода делает добычу нефти из подобных месторождений нерентабельной. Авторы предлагают переход на более экологичный метод транспортировки нефти – использование металлического сборно-разборного трубопровода.

Исследование проблем в области организации системы контроля технического обслуживания магистральных нефтегазопроводов показывает, что совокупность всех элементов требует особого отношения как к проектированию элементов систем магистральных газопроводов, так и к модернизации уже имеющихся находящихся в эксплуатации объектов. По нашему мнению, особое место в системе безопасности газотранспортной системы имеют объекты трубопроводной арматуры (ТПА).

Целью исследования является разработка программно-аппаратного комплекса в области технического обслуживания ТПА для организации системы контроля технического обслуживания с перспективами разработки прототипа для реализации технических решений и средств, способных определять текущее состояние шарового крана, фиксировать его базовые параметры и вести мониторинг их изменений в течение всего срока службы. Исходя из поставленной цели, сформулированы следующие задачи по ее достижению:

– обосновать необходимость организации системы контроля технического обслуживания трубопроводной арматуры магистральных газопроводов;

– провести анализ существующих аналогов программной продукции с целью дальнейшей разработки прототипа;

– охарактеризовать преимущества прототипа программно-аппаратного комплекса для системы контроля технического обслуживания трубопроводной арматуры шаровых кранов магистральных газопроводов.

Материалы и методы исследования

Предметом исследования выступает трубопроводная арматура магистральных газопроводов. Объектом исследования выступает программно-аппаратный комплекс, позволяющий организовать систему контроля технического обслуживания трубопроводной арматуры магистральных газопроводов.

При проведении исследования применялись общие методы познания: системного анализа, описания, обобщения, сравнения.

Информационной базой исследования послужили данные с официальных сайтов предприятий, официальной статистики, опубликованные на сайте Росстата, а также открытые реестры Федерального института промышленной собственности.

Результаты исследования и их обсуждение

К наиболее опасным факторам, влияющим на безопасность, относятся в первую очередь высокая горючесть и взрывоопасность транспортируемой среды. По классификации ГОСТ 31610.20-1-2020 [9] промышленный метан (природный газ) относится к группе 11А. Для его воспламенения достаточно искры воспламеняющего тока силой в 0,9 А. Второй, не менее важный фактор, влияющий на безопасность, это давление транспортного газа в газопроводе, достигающее значений 8 МПа – это почти 80 кг давления на каждый квадратный сантиметр трубы. Кроме того, транспортный газ в большинстве технологических процессов используется в качестве рабочей среды для линейных приводов различных систем, например для перестановки затвора крана, что только расширяет цепочку опасных факторов, влияющих на безопасность системы в целом.

К ТПА относятся шаровые краны, различные задвижки и запорная арматура (ЗА), обеспечивающие перекрытие газопровода и остановку потока газа. Данные изделия изготавливаются по самым высоким стандартам и требованиям к чистоте обработки поверхностей, химическому составу и физико-механическим свойствам используемых материалов. При изготовлении и испытаниях ТПА используется очень сложное и уникальное оборудование. Помимо испытаний на работоспособность и соответствие заявленным характеристикам изделия подвергаются рентгенографическим, спектральным и ультразвуковым исследованиям. Краны ТПА должны обеспечивать стабильность работы и герметичность в течение всего срока службы. Эксплуатация ТПА осуществляется в трех климатических районах, от Крайнего Севера -60 °С до самых южных краев, где температура достигает +50 °С.

От работоспособности ТПА зависит, как быстро будет локализован участок, на котором произошла разгерметизация газопровода в случае аварии. От степени готовности ТПА также зависит протяжённость участка локализации. По действующим правилам СНиП 2.05.06-2012 на трубопроводах надлежит предусматривать установку запорной арматуры на расстояние, определённое расчетом, но не более 30 км. При разгерметизации магистрального газопровода повреждённый участок изолируется от системы путем перекрытия двух соседних узлов ТПА (задвижек). То есть в случае, если обе задвижки исправны, максимальный участок локализации составляет 30 км. Если же одна задвижка неисправна, то длина участка локализации увеличивается до 60 км, при неисправности обоих узлов ТПА это расстояние увеличивается до 90 км.

По данным «Газпрома», приведенным в открытых источниках, общая протяжённость газопроводов, находящихся на территории России, составляет 176,8 тыс. км. Как видно из вышеизложенного, безопасность и эффективность работы всей этой газотранспортной системы, в том числе экономическая, не в меньшей степени зависит от текущего состояния запорной арматуры ТПА.

Действующие на данный момент на магистральных газопроводах автоматизированные системы управления технологическим процессом (АСУТП) реализуют, как правило, только функционал, осуществляющий управление приводом с обратной связью по конечным положениям привода крана, измеряют температуру транспортируемой среды и контролируют давление в газопроводе. Объема данной информации оператору, осуществляющему мониторинг на контрольном пульте (КП), хватает для оценки двух состояний:

– в каком положении после команды на перестановку затвора находится шаровый кран (ШК): закрыт или открыт. Контроль состояния осуществляется по датчикам конечного положения привода крана;

– степень герметичности газопровода в целом по отношению к внешней среде. Контроль осуществляется по показаниям датчика давления, установленного непосредственно в канале магистрального газопровода на контролируемом участке.

При этом способе мониторинга не производится качественный анализ перестановки, то есть не учитывается степень герметичности запорной арматуры после перестановки в положение «закрыто» по отношению к изолируемому участку.

Герметичность необходимо контролировать ввиду постоянно происходящего износа как уплотнительных седел шарового крана, так и запорного элемента. Износ происходит под действием силы трения, возникающей в пятнах контакта между поверхностью запорного элемента и уплотнительного седла. Так же под влиянием транспортируемой среды повреждаются шлифованные поверхности запорного шара. По ГОСТ 5542 2014 [10] в природном газе допускается концентрация механических примесей.

Еще один фактор, который следует учесть при разработке или модернизации АСУТП для мониторинга состояния ШК, – отслеживание технического обслуживания (ТО). В ТО крана помимо визуальной оценки состояния основных узлов входит процедура нагнетания в узлы запорно-регулирующей арматуры (ЗРА) промывочных, смазочных и уплотнительных материалов с целью сокращения или полной ликвидации крановых утечек при эксплуатации. В этой связи видится перспективным решение об оснащении фитинга для подачи смазки и вязких материалов средствами, обеспечивающими контроль и дистанционный мониторинг за ходом ТО.

Из вышеизложенного следует, что для обеспечения соответствия современным требованиям безопасности и экономической эффективности шаровые краны на магистральных газопроводах (МГ) должны использовать систему АСУТП, способную контролировать:

– наличие и степень перетока через затвор крана в закрытом положении (степень герметичности по отношению к изолированным участкам газопровода);

– наличие утечек газа в атмосферу на шаровом кране при любом положении затвора (степень герметичности МГ по отношению к внешней среде);

– состояние привода крана, исходя из величины крутящего момента на шпинделе в момент перестановки ЗРА;

– ТО по нагнетанию в узлы ЗРА промывочных, смазочных и уплотнительных материалов с целью продления срока службы ЗРА, сокращения или полной ликвидации крановых утечек.

В рамках проведенного патентного исследования № 6/2020 по оценке технического уровня, анализа тенденций развития, анализа коммерческой деятельности производителей, а также исследования патентной чистоты объекта техники на территории Российской Федерации, обнаружено, что в области разрабатываемого прототипа есть ряд действующих патентов (таблица).

Анализ существующих аналогов программной продукции по организации системы контроля технического обслуживания трубопроводной арматуры магистральных газопроводов (обобщено авторами)

|

Наименование базовой технологии |

Краткое описание |

Статус |

|

Базовые технологии |

||

|

Патент № 2402018. Устройство для проверки работоспособности газоанализаторов |

Обеспечение возможности получения ПГС с заданной массовой концентрацией дозируемого компонента (МКК) или объемной долей компонента (ОДК) |

Неизвестно |

|

Патент № 2563419. Способ мониторинга технического состояния трубопровода и система для его осуществления |

Контроль физических полей с помощью распределенных или квазираспределенных волоконно-оптических датчиков непрерывно во времени и в пространстве, без мертвых зон |

Неизвестно |

|

Патент № 130366. Устройство дистанционного управления запорной арматурой трубопровода |

Автоматическое закрытие запорной арматуры в аварийной ситуации, в том числе и при пожаре |

Неизвестно |

|

Универсальная методика измерения утечек газа через запорную арматуру с оценкой ее количественного показателя |

Содержит преобразователь высокочастотных вибраций в электрический сигнал, который передает в усилительный блок, где этот сигнал трансформируется в показатель уровня звукового давления, градуированный в децибелах (дБ) |

Единая система не создана, ведется разработка |

|

Ключевые технические решения |

||

|

Aline-32D – ООО «Интерюнис-ИТ» |

Акустико-эмиссионная система |

Серийное производство |

|

Малахит АС-12 – ООО «НПФ «Диатон» |

Акустико-эмиссионная система |

Серийное производство |

|

Эксперт-2014 – ЗАО «НПО «Алькор» |

Мобильный диагностический комплекс обнаружения течи |

Серийное производство |

|

СДС 1008 – ЗАО СДС |

Акустико-эмиссионная система |

Серийное производство |

|

АДК-1 «Искатель» – ООО «НТЦ «Искатель» |

Мобильный диагностический комплекс обнаружения течи |

Серийное производство |

По результатам анализа статистических данных о патентной ситуации в заявленной области техники, наблюдается большой объем полученных патентов, что указывает на перспективное направление разработки. Потенциальными конкурентами на рынке продукции конкретного вида являются в основном российские организации. Анализ патентов показал, что действующих патентов, непосредственно влияющих на создание исследуемого объекта техники, нет.

Несмотря на кажущееся изобилие релевантных документов, выявленных при проведении патентного поиска, определить какое-то известное техническое решение в качестве ближайшего аналога для исследуемого объекта на настоящем этапе исследования не удалось. Принимая во внимание очевидный интерес к этому направлению исследований, можно сделать вывод о его актуальности и перспективности дальнейших исследований.

Полученный по итогам исследований научно-технический продукт обеспечивает:

– посредством эмуляции входных сигналов контроль технического состояния трубопроводной арматуры шарового крана, а именно:

• определение установленного предела загазованности у корпусных разъемов крана;

• определение наличия перетока газа через запорный орган трубопроводной арматуры шарового крана;

• определение давления крутящего момента на шпинделе трубопроводной арматуры шарового крана при перестановке затвора;

• определение скорости перестановки затвора;

• определение факта проведения работ по техническому обслуживанию;

• определение количества герметизирующей пасты, поступившей в систему уплотнения затвора;

– сбор, хранение, интерпретацию и анализ совокупности поступающей информации сдатчиков, анализ и выдачу соответствующих предупреждений/указаний;

– обеспечение обмена информацией с системами контроля технического обслуживания трубопроводной арматуры шаровых кранов.

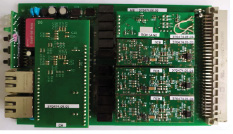

В рамках данного исследования разработаны и изготовлены платы блока обработки сигналов, состоящие из модуля автоматизации и платы коммутации, а также платы датчика перетока (рис. 1).

Плата коммутации обеспечивает подключение питания и прием основных сигналов от датчиков телеметрии.

Модуль автоматизации состоит из трех субмодулей аналогового ввода, интерфейсного субмодуля и модуля базового. Данная компоновка МА обеспечивает высокий уровень ремонтопригодности и скорости восстановления работы прототипа после отказа (рис. 2).

Рис. 1. Плата блока обработки сигналов (разработана и изготовлена авторами)

Рис. 2. Модуль автоматизации (разработан и изготовлен авторами)

Субмодуль аналогового ввода является измерительным каналом типа 4-20 мА, выполненным на отдельной плате, сопрягающимся с базовым модулем и осуществляющим преобразование входного аналогового сигнала в цифровой вид. Субмодуль интерфейсный представляет собой измерительный канал типа CAN 2.0, выполненный на отдельной плате, сопрягающийся с базовым модулем и осуществляющий прием данных о величине акустической эмиссии (АЭ). Базовый модуль представляет собой блок, на котором реализованы 8 измерительных каналов, осуществляющих прием сигналов от датчиков измерения объема герметизирующей пасты и разъемы для подключения трех субмодулей. Базовый модуль выполняет функции промежуточного сбора, хранения и обработки данных телеметрии с датчиков перетока, загазованности, давления, учета набивки эксплуатационного материала, и предоставление информации для системы контроля технического обслуживания.

Датчик перетока состоит из платы преобразователя сигнала акустической эмиссии (САЭ), платы сопряжения, интерфейсного и аналогового субмодуля. Преобразователь САЭ осуществляет многократное усиление сигнала, поступающего от датчика преобразователя акустической эмиссии (ПАЭ), и передает сигнал на субмодуль аналогового ввода. Аналоговый субмодуль представляет собой измерительный канал, выполненный на отдельной плате, осуществляющий преобразование напряжения АЭ в цифровой вид. Плата сопряжения осуществляет интерпретацию данных от датчика ПАЭ. Интерфейсный субмодуль обеспечивает взаимодействие датчика перетока с блоком обработки сигналов по каналу интерфейса САN 2.0.

Заключение

В ходе проведенного маркетингового исследования установлено, что в отечественной практике используются портативные приборы и системы определения технического состояния на предмет герметичности, наличие метана и прочих параметров шарового крана, которые предполагают выезд специалистов на место. Использование систем дистанционного мониторинга без выезда на место расположения шарового крана до настоящего времени не внедрено на практике. Таким образом, научно-технический продукт, разработанный в ходе данного исследования, обладает характеристиками и возможностями, которые по отдельности можно встретить у того или иного отечественного продукта. В то же время аналогов, обладающих всей совокупностью технических возможностей прототипа, найти не удалось.

Результатом исследования является получение опытного образца прототипа программно-аппаратного комплекса, способного осуществлять:

– определение установленного предела загазованности у корпусных разъемов крана;

– определение наличия перетока газа через запорный орган трубопроводной арматуры шарового крана;

– определение крутящего момента на шпинделе трубопроводной арматуры шарового крана при перестановке затвора;

– определение скорости перестановки затвора;

– определение факта проведения работ по техническому обслуживанию;

– определение количества герметизирующей пасты, поступившей в систему уплотнения затвора.

Предполагаемый комплекс решений направлен на реализацию концепции создания цифрового двойника действующего крана в программной среде. При этом воссоздание в программной среде исполнительных процессов, выполняемых рабочими органами крана, должно заканчиваться не просто получением обратной связи, отражающей информацию самого факта завершения или незавершения процесса, но содержать качественную и количественную оценку выполненного процесса, отражающую степень его влияния на конечный результат.