Вибрационные машины, принцип работы которых основывается на колебательном движении рабочей поверхности или камеры, применяются в различных производственных сферах [1–3]. При помощи вибрации интенсифицируются химические процессы [4–6], вибрация обеспечивает дозирование и транспортирование мелкодисперсных материалов, их смешивание, а также сепарирования сыпучих материалов на фракции [7–9]. В последнем случае использование вибрирующих перфорированных поверхностей – сит позволяет разделять (сепарировать) сыпучие многокомпонентные смеси по размерным признакам.

Вибрационные машины [10] используются при подготовке бурового раствора, в обогатительных процессах в горной промышленности [11], разделении порошков (таблица). Вибрационные рабочие органы используются при подготовке сырья при изготовлении строительных смесей [12], в зерноперерабатывающих производствах, подготовке семян [13–15]. Вопросам теории [16–18] и расчету вибрационных машин [19, 20] посвящены работы российских ученых.

Характеристика вибрационных машин и оборудования для сепарирования

|

Разделительные признаки |

Способы разделения |

Рабочие органы |

Форма колебаний |

Отраслевое название машины |

|

|

Основные |

Сопутствующие |

||||

|

Размеры |

Плотность, форма |

Ситовой |

Сита (решета) |

Прямолинейные, круговые и эллиптические в горизонтальной или вертикальной плоскости |

Вибросита (буровые комплексы), грохоты (горная промышленность) ситовые сепараторы и рассевы (пищевая промышленность) |

|

Форма |

Коэффициент внешнего трения, плотность |

Вибрационное транспортирование |

Ячеистые или шероховатые поверхности |

Прямолинейные наклонные к горизонтальной плоскости |

Вибросепараторы (сепарирование порошков, зернопродуктов) |

|

Плотность |

Форма, размеры |

Самосортирование |

Шероховатые поверхности (плоские или конические) |

Круговые в горизонтальной плоскости, круговые сферические |

Камнеотборники, фракционирующие (пищевая промышленность) |

|

Плотность |

Коэффициент внешнего трения, форма |

Вибропневматический без просеивания |

Шероховатая плоская поверхность |

Прямолинейные наклонные к горизонтальной плоскости |

Вибропневматические сепараторы (пищевая промышленность) |

|

Плоность и размеры |

Форма |

Вибропневматический с просеиванием |

Сита и воздушные каналы |

Прямолинейные наклонные к горизонтальной плоскости |

Вибропневматические грохоты (горная промышленность), пневмостолы (пищевая промышленность) |

|

Упругость |

Плотность, коэффициент трения |

Ударно-вибрационный |

Наклонные, гладкие опорные поверхности |

Горизонтальные, прямолинейные и возвратно-вращательные |

Сортировочные столы, падди-машины (пищевая промышленность) |

Широкий диапазон физико-механических свойств исходных компонентов и, как следствие, соответствующие оптимальные режимы работы привели к большому многообразию и сложности приводных механизмов сепарирующих машин. В связи с этим дальнейшее совершенствование систем приводов вибрационных сепарирующих машин на основе анализа, теоретических исследований и опытно-конструкторских работ является актуальной научной проблемой.

Для обеспечения стабильности процесса сепарирования на вибрационных машинах конструкция приводных устройств должна обеспечивать движение сепарирующей поверхности по заданной траектории, а также соблюдение ее кинематического режима работы. Приводные механизмы не только обеспечивают колебания сепарирующих поверхностей, но и вместе с движущимися рабочими органами вызывают нежелательную вибрацию опорных конструкций машин, которая искажает кинематические и динамические параметры сепарирующей поверхности. Точное соблюдение траектории и кинематического режима сепарирующей поверхности зависит от конструкции приводного механизма, колеблющейся массы, характеристики упругих связей, степени уравновешенности инерционных сил.

Таким образом, системы приводов вибрационных машин, состоящие из электродвигателей, деталей, механизмов и упругих связей, должны рассматриваться и совершенствоваться как единое целое совместно с движущимися рабочими органами.

Целью представленной обзорной работы является анализ состояния вопроса и выявление основных перспективных направлений дальнейшего развития систем приводов вибрационных сепарирующих машин, конструкций их узлов и деталей.

Материалы и методы исследования

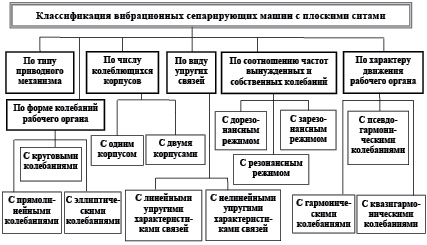

Основными отличительными признаками вибрационных сепарирующих машин являются следующие характеристики: форма траектории движения сепарирующей поверхности, тип приводного механизма, гармоничность движения рабочих органов, соотношение вынужденных и собственных частот колебательного движения (рис. 1).

Рис. 1. Классификация сепарирующих машин с приводным механизмом, обеспечивающим вибрационное движение плоских сит

Рис. 2. Классификация конструкций приводов вибрационных сепарирующих машин

Приводные устройства вибрационных сепарирующих машин по типу приводного механизма, преобразующего подводимую энергию в механические колебания, делятся на две группы (рис. 2). Самую распространенную группу приводов представляют кинематически жесткие приводы, которые отличаются простотой конструкции. Достоинством их является то, что независимо от частоты колебаний, колеблющейся массы и технологической нагрузки такие приводы обеспечивают заданную траекторию движения, амплитуду колебаний и кинематический режим работы сепарирующего органа. В данной группе приводов на узлы машин действуют большие инерционные нагрузки, что является их недостатком.

Прямолинейные колебания сепарирующих поверхностей могут создаваться также с помощью инерционных колебателей, у которых по крайней мере два дебаланса вращаются синхронно в одной плоскости в противоположных направлениях в противофазе. Данная механическая система является более уравновешенной, снижаются динамические нагрузки на детали. Амплитуда колебаний сит у машин с таким приводом зависит от массы рабочих органов и сепарируемого продукта, а также от отношения частот вынужденных и собственных колебаний.

Форма колебаний сепарирующих рабочих органов зависит от назначения обрабатываемого продукта, его физико-механических свойств. При сепарировании зернового материала для подготовки семян чаще всего используется возвратно-поступательное движение ситовых поверхностей, что обеспечивает более качественное выделение проходом мелких примесей по толщине. При круговых поступательных движениях сепарирующей поверхности в горизонтальной плоскости более качественно проходом выделяются круглые мелкие примеси по ширине. Перспективным направлением является применение плоскопараллельного движения ситовых поверхностей в вертикальной плоскости по круговой или эллиптической траектории.

При возвратно-поступательном движении рабочих органов упругие связи выполняются в виде пластинчатых пружин из многослойной фанеры или стали, а также пружин и резинометаллических опор. При плоскопараллельном движении рабочих органов в вертикальной плоскости упругие связи представляют собой цилиндрические пружины или стальные пружины в виде полукольца и резинометаллические опоры.

Движение сепарирующего рабочего органа в вибрационных машинах в зависимости от конструкции и упругих характеристик связей может быть гармоническим или псевдогармоническим. Линейные характеристики упругих связей обеспечивают гармонический характер колебаний. Нелинейную характеристику имеют резинометаллические опоры, колебательный процесс при этом будет псевдогармоническим.

Большинство вибрационных машин имеют кинематически жесткий привод и работают в высокочастотном зарезонансном режиме, при котором вынужденные частоты превышают собственную частоту колебаний. При превышении частот вынужденных колебаний на 30–40 % по сравнению с собственными обеспечивается устойчивое движение ситовых поверхностей. Некоторые характеристики вибрационных машин (рис. 1) совпадают.

Используя классификацию вибрационных сепарирующих машин (таблица), машины с разными приводами, но задающие одинаковые колебательные движения можно объединять в соответствующие группы и разрабатывать общую методику их конструирования и расчета.

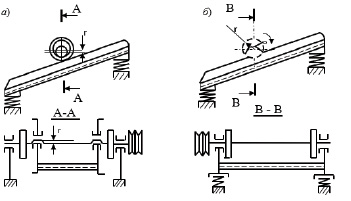

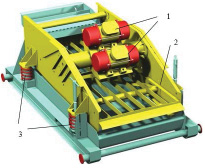

Одним из примеров применения вибрационных сепарирующих машин является очистка буровых растворов при бурении, которая осуществляется путем удаления из поступающего из скважины бурового раствора крупных (более 70–80 мкм) частиц выбуренной породы [21]. Удаление крупных частиц осуществляется путем просеивания через вибрирующие сита. Привод вибросит осуществляется с помощью эксцентрикового механизма (рис. 3, а) с линейными колебаниями частотой 24 Гц при максимальной амплитуде колебаний вибрирующей рамы 2,3 мм либо дебалансного механизма инерционного действия (рис. 3, б, рис. 4).

Дебалансный механизм (рис. 4) позволяет изменять амплитуду колебаний в зависимости от физико-механического состава исходной смеси путем перестановки дебалансных грузов. Траекторией движения ситового корпуса является замкнутая окружность или эллипс. При большой массе сепарируемого раствора, когда она соизмерима с массой ситового корпуса, может происходить нарушение заданной траектории движения ситовой поверхности.

При очистке бурового раствора повышенной вязкости или при наличии большого количества крупных примесей рекомендуется увеличение угла наклона сит и амплитуды колебаний. При направлении вибрации, близком к перпендикулярному по отношению к поверхности сит, улучшаются условия самоочистки сит от застрявших в отверстиях проходовых компонентов.

Использование вибрационного движения ситовых корпусов по эллиптической траектории позволяет снизить динамические нагрузки на детали машин,не снижая качество сепарирования.

При производстве строительных материалов наряду с задачей по очистке обрабатываемого материала от примесей необходимо разделение конечного продукта на разнокачественные по размерным признакам фракции [11]. Аналогичная технологическая операция выполняется при фракционировании порошков в химической промышленности, пищевом производстве.

Рис. 3. Конструктивные схемы вибросит: а – с приводом от эксцентрикового механизма; б – с приводом от дебалансного механизма

Рис. 4. Общий вид сита вибрационного ЛВС-3М для очистки бурового раствора: 1 – приводные электродвигатели с дебалансными механизмами; 2 – ситовой корпус; 3 – упругие связи

Одним из международных лидеров в производстве специализированного оборудования для сепарации является компания “Sweco”, входящая в состав холдинга “Schlumberger”. Качающийся грохот “Gyramax” компании “Sweco” обеспечивает качество фракционирования на микронные фракции с эффективностью до 98 % при производительности на сухих материалах 250 т/ч. Дебалансный приводной механизм данного грохота обеспечивает ситовому кузову круговое поступательное движение в горизонтальной плоскости.

Для интенсификации процессов ситового сепарирования в зависимости от гранулометрического состава исходной смеси необходима оптимизация конструктивных и кинематических параметров работы сит. В многочастотном вибрационном грохоте ULS благодаря использованию многочастотной технологии Kroosher® компоненты сепарируемой смеси находятся под воздействием широкого спектра частот колебаний [22]. Это позволяет уменьшить амплитуду колебаний ситового корпуса и одновременно с этим в несколько раз (до 10 мм) увеличить амплитуду колебания самой сетки. Ускорение, передаваемое на сетку, превышает ускорение свободного падения в 500–1000 раз. Воздействие мощных импульсов обеспечивает самоочищение сетки и повышает ее просеваемость.

Наиболее высокие требования к качеству предъявляются при сепарировании пищевых продуктов [23]. Одним из основных условий просеивание проходовых компонентов через отверстия является относительное движение материала вдоль сепарирующей поверхности. Это обеспечивается вибрационным движением ситовой поверхности, а также и углом ее наклона к горизонту.

Теоретическое описание движения сепарируемого материала по поверхности сит, как правило, сводится к закономерностям движения отдельных компонентов сыпучей смеси [17]. Для обеспечения наибольшей вероятности просеивания компонентов наряду с благоприятным для просеивания динамическим режимом движения компонентов и сита необходимо обеспечить наибольшее время их взаимодействия. Для этого необходимо при возвратно-поступательном движении сит обеспечить за каждый период колебания движение компонентов без подбрасывания с двумя мгновенными остановками.

При выборе угла наклона сит к горизонту (4–15°) необходимо учитывать кинематический режим движения сит. Меньший угол наклона сит, как правило, требует увеличения частоты колебаний сит. При этом увеличивается ускорение и, как следствие, увеличивается динамическая нагрузка на все детали машины. При увеличении угла наклона увеличиваются вертикальные габаритные размеры и, следовательно, ее масса.

Кинематический режим работы определяется амплитудным значением ускорения А∙ω2, получаемого ситом при колебательном движении, которое в свою очередь зависит от амплитуды колебаний А и частоты колебаний ω. В конечном итоге выбор кинематического режима работы сит зависит от сепарируемого материала. Например, при очистке семян пшеницы он составляет от 9 до 28 м/с2, для очистки бурового раствора – 40–90 м/с2.

Анализ исследований по повышению эффективности вибрационного сепарирования показывает, что основные научные результаты и рекомендации для проектирования сепарирующих машин и их приводов получены без учета влияния на процесс сепарирования вибрации несущих конструкций машин, составляющая от которой существенно влияет на процесс движения и просеваемость компонентов. Игнорирование данного фактора при теоретических расчетах на стадии экспериментальных исследований на машинах с разной жесткостью их несущих конструкций не позволяет объективно сравнивать полученные результаты. Отклонение кинематического режима движения вибрационных машин от оптимальных значений приводит к снижению качества технологического процесса очистки.

Вибрация несущей конструкции возникает из-за неполной динамической уравновешенности сил инерции колеблющихся деталей. Недостаточная жесткость несущей конструкции машины и перекрытия, на которое она установлена, усиливает эти колебания. В результате этого фактические значения амплитуды колебаний ситовых корпусов могут увеличиваться на 30–40 %, варьируясь при этом произвольным образом. Дополнительные вибрационные движения ситовых корпусов снижают также равномерность распределения сепарируемого материала по поверхности сита [17]. При установке вибрационных машин на перекрытия производственных зданий задачи расчета усложняются за счет необходимости введения в алгоритм расчета динамики перекрытий. При проектировании несущих конструкций вибрационных машин не проводится достаточное обоснование структуры машины, расчеты на прочность и жесткость отдельных элементов конструкции и в целом машины [24–26].

Вибрация снижает надежность и долговечность вибрационных машин, нарушаются сопряжения в резьбовых соединениях, изнашиваются подшипники, детали кривошипно-шатунной группы, разрушаются сварные соединения. Вибрация увеличивается в процессе эксплуатации. Отказы из-за вибрации достигают 80 % от их общего числа.

Для снижения динамических усилий в деталях системы приводов необходимо обеспечить уравновешивание движущихся частей вибрационных сепарирующих машин [27]. Наиболее сложно это осуществить в вибрационных сепараторах с кинематически жестким приводом, представляющим собой кривошипно-шатунный механизм, в деталях которых возникают переменные по направлению и величине силы инерции. При этом на опоры механизма, несущую конструкцию и фундамент действуют знакопеременные динамические усилия. Совпадение собственных частот колебаний с частотой возмущающей силы приводит к резкому возрастанию амплитуды колебаний. При зарезонансном режиме работы это происходит при разгоне машины и ее остановке.

Для динамического уравновешивания необходимо обеспечить равенство нулю главного вектора и главного момента сил инерции. Для двухстанных сепарирующих машин обеспечивают движение станов во взаимно противоположном направлении, для одностанных – устанавливают дебаланс на валу кривошипа. Уравновешивают только первые гармоники главного вектора и главного момента сил инерции. Из-за конструктивных особенностей большинства вибрационных сепарирующих машин полного уравновешивания достичь очень сложно. Поэтому чаще всего уравновешивается только 65–70 % горизонтальных составляющих сил инерции. В вертикальном направлении вводят упругие связи.

Для снижения вредной вибрации применяют динамическое гашение колебаний с помощью дополнительных устройств – динамических гасителей. К основным типам динамических гасителей относятся:

а) поглотители колебаний, поглощающие подводимую возмущающим моментом энергию. К данному виду относятся гасители сухого трения, гидравлические, ударные гасители, которые уменьшают амплитуду колебаний;

б) динамические гасители колебаний, уравновешивающие возмущающие силы или изменяющие частоту колебаний системы без диссипации энергии. К данному виду гасителей относятся: муфты с нелинейными характеристиками, маятниковые демпферы, механизмы, отключающие приводные устройства в околорезонансном режиме, пружины с добавочными массами, двигающимися в противофазе с возмущающими силами;

в) динамические гасители колебаний с устройствами, создающими дополнительные силы трения. При этом происходит частичная диссипация энергии и снижение неуравновешенности возмущающих сил. Динамические гасители включают в себя дополнительную массу, соединенную с основной колебательной системой звеном, обладающим упругими и вязкими характеристиками. К данному виду гасителей относятся различного рода резинометаллические демпферы, динамические демпферы с рессорами.

Динамические гасители обеспечивают подавление изгибных, продольных, крутильных и других видов колебаний. При установке динамических гасителей виброактивность снижается в местах их установки. В других деталях и узлах вибрация может увеличиться. При обосновании параметров виброгасителя определяют необходимое соотношение масс гасителя и колеблющихся деталей, отношение частот их собственных колебаний.

В вибрационных сепарирующих машинах установка виброгасителей целесообразна на ситовых корпусах и на раме машины. Характер возмущающих сил у таких машин синусоидальный, поэтому виброгасители должны иметь линейную характеристику.

Если вибрацию машины невозможно устранить уравновешиванием или виброгашением, применяют виброизолирующие устройства. Вопросы теории [28–30] расчета жесткости конструкции и виброизоляторов [31–33] рассмотрены в работах многих ученых.

Результаты исследования и их обсуждение

1. Системы приводов вибрационных машин должны обеспечивать выполнение технологических требований в соответствии с назначением машины. Тип приводного механизма, его параметры, компоновка должны определяться в совокупности с общей динамикой рабочих органов и несущей конструкции.

2. Конструкции системы приводов вибрационных сепарирующих машин в совокупности с динамической неуравновешенностью ситовых корпусов и движущихся деталей, недостаточной жесткости элементов конструкции обуславливают виброперемещения несущих конструкций машин, существенно превышающие допустимые нормы.

3. Колебания несущих конструкций вибросепарирующих машин увеличивают амплитуду колебаний ситовых поверхностей до 40 % к оптимальным значениям. Это приводит к снижению качества сепарирования, возрастанию динамических нагрузок, повышенному износу деталей.

4. Существующие методики расчета приводных устройств вибрационных сепарирующих машин не позволяют учитывать их особенности как машин с преднамеренно задаваемой вибрацией. Дополнительная вибрация не учитывается при расчетном определении качества сепарирования.

5. Для повышения качества вибрационного сепарирования, повышения надежности вибрационных машин необходимо выполнять оптимальное проектирование приводных устройств, обеспечивающее снижение виброперемещений несущих конструкций машин.

6. Для снижения нежелательных вибраций несущих конструкций сепарирующих машин необходима структурная оптимизация этих конструкций с учетом динамических характеристик приводных устройств и рабочих органов, обеспечивающая выполнение прочностных условий и минимизацию массы машин в условиях динамического нагружения.

Заключение

На основании проведенного анализа поставленной проблемы сформулированы следующие основные направления ее решения:

1. Исследование динамики процесса вибрационного сепарирования с учетом вибрационных характеристик несущих конструкций машин и физико-механических свойств сепарируемых компонентов. Это позволит уточнить конструктивные параметры приводных механизмов и требуемую жесткость несущих конструкций, а также усовершенствовать методики расчета вибрационных сепарирующих машин.

2. Определение количества и характеристик упругих связей в звеньях приводных механизмов и совершенствование на основе этого конструкций данных устройств.

3. Исследование влияния остаточной неуравновешенности инерционных сил в вибрационных сепарирующих машинах на их динамические характеристики и качество сепарирования с установлением допустимых значений неуравновешенности. Совершенствование схем и конструкций динамического уравновешивания.

4. Оптимизация траектории колебательного движения сепарирующих рабочих органов в зависимости от их назначения и разработка для этого новых приводных механизмов и совершенствование существующих.

5. Совместная оптимизация приводных устройств и несущих конструкций вибрационных сепарирующих машин для обеспечения стабильности динамических параметров работы сепарирующих органов машин на основных и переходных режимах работы и снижения вибрации несущих конструкций машин.

6. Исследование влияния упругих свойств оснований на вибрационные характеристики сепарирующих машин. Определение требований к строительной части при монтаже вибрационных сепарирующих машин. Совершенствование строительных конструкций для установки вибрационных машин.