Одним из перспективных направлений исследований в настоящее время является лазерная абляция материалов [1–3]. При помощи данного метода становится возможным не только изменять поверхностную структуру материала для улучшения его физико-механических свойств, но и синтезировать частицы, имеющие наноразмеры, узкий гранулометрический состав, а также высокую степень чистоты. Для того, чтобы стало возможным применять данный материал, например, для разработки из него различных оптических деталей, также в качестве сырья для аддитивных технологий, необходимо, чтобы синтезированные частицы соответствовали требованиям по качеству. К таким требованиям можно отнести форму частиц, гранулометрический состав, гладкость поверхности и чистоту. На данные параметры влияние может оказывать большое количество факторов, таких как мощность излучения, среда обработки, длительность лазерного импульса и другие параметры. В связи с вышесказанным процесс лазерной абляции материала является актуальным и перспективным для его дальнейшего изучения и построения мультифизических моделей для прогнозирования поведения материала при воздействии на него лазерного излучения.

При воздействии лазерным излучением на материал протекает целый ряд различных физических процессов, некоторые из них могут оказывать негативный эффект при синтезе наночастиц. К таким эффектам можно отнести процесс формирования ванн расплава, а также загрязнение поверхности частиц брызгами при плавлении материала, такие процессы напрямую связаны с вкладом кинетической энергии при воздействии излучением. Таким образом, прогнозируя количество теплового вклада в область обработки, можно уменьшить его негативное влияние на синтезированные частицы.

Целью работы является моделирование процесса лазерной абляции нержавеющей стали для исследования изменения температурного профиля поверхности образца в зависимости от времени воздействия. Моделирование данного физического процесса также позволит осуществлять прогнозирование физических процессов при проведении экспериментов по лазерному воздействию на материалы. Для реализации поставленных задач была выбрана среда моделирования COMSOL Multiphysics, которая позволяет не только произвести визуальное моделирование процесса, но и численно оценить тепловое расширение материала с течением времени.

Материалы и методы исследования

Для моделирования процесса теплового воздействия от лазерного излучения на образец использована среда моделирования COMSOL Multiphysics. В качестве материала выбрана нержавеющая сталь марки AISI 304, которая имеет в себе низкое содержание углерода. Средой воздействия является атмосферный воздух. Основным отличием предлагаемой модели будет являться моделирование лазерного воздействия в точку без реализации режима сканирования лазерным лучом по поверхности материала.

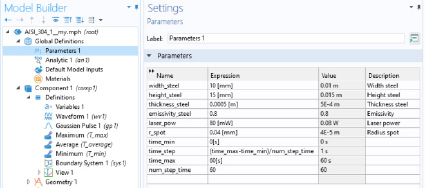

В меню программы необходимо выбрать требуемые физические интерфейсы, в данном случае при исследовании теплового воздействия лазерного излучения на образец выбирался раздел, соответствующий теплообмену в твердых телах [4, 5]. После этого выбирается необходимый тип исследования. Так как в работе ставилась задача моделирования процесса нагрева материала в зависимости от времени, то в качестве типа исследования была выбрана зависимость от времени (Time Dependent). Параметры эксперимента были следующие: мощность лазерного излучения 80 мВт, радиус лазерного пучка составлял 80 мкм, толщина пластины нержавеющей стали марки AISI 304 составляла 500 мкм, пластина имела размеры 10 на 15 мм (рис. 1).

Далее необходимо задать геометрию объекта воздействия для построения его 3D модели. В разделе «Definitions» необходимо задать траекторию луча, в нашем случае фокусное расстояние составляло 200 мм, так как воздействие излучения реализуется в точку, то можно указать координаты центра образца, для этого по оси x укажем «width_steel/2», а по оси y «height_steel/2» соответственно. После этого во вкладке «Definitions» нужно указать параметры лазерного пучка, используя встроенную функцию гауссова импульса, стандартное отклонение задаем как r_spot/3 (третья часть радиуса пучка).

Во вкладке «Model Builder» необходимо задать параметры материала, для нержавеющей стали марки AISI 304 были заданы следующие параметры: значение теплопроводности – 16,2 Вт/(м*К), плотность – 7740 кг/м3, теплоемкость – 500 Дж/(кг*К). При построении сетки была выбрана призма, все операции производятся последовательно, а именно относительно заданного в последовательности сетки порядке, который находится в узле Mesh (Сетка). Данный этап может повлиять на эффективность вычислительных ресурсов. В разделе сетки можно менять тип сетки, а также размер конечных элементов.

Рис. 1. Схема эксперимента

Результаты исследования и их обсуждение

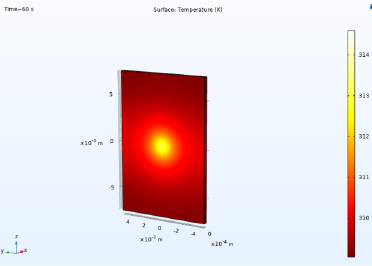

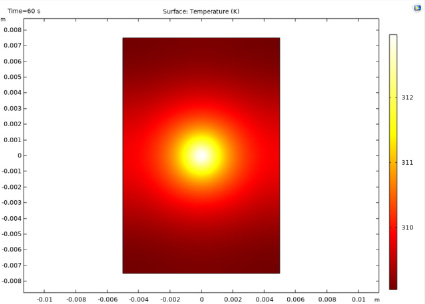

После задания всех требуемых параметров необходимо во вкладке «Model Builder» открыть раздел «Study», где будет отображаться выбранное исследование по зависимости от времени. Для того, чтобы программа произвела расчет и построила необходимые графические данные, в разделе «Study» требуется нажать кнопку «Compute», соответственно, при внесении изменений в значения каких-либо величин необходимо в том же разделе нажать «Update Solution». Временной шаг был указан от 0 до 60 с с шагом 1 с (0, 1,60). Выполненные вычисления находятся во вкладке «Results». На рис. 2 показан результат моделирования лазерного воздействия на образец в течение 60 с.

На рисунке можно заметить, что пиковый нагрев соответствует месту воздействия излучения на образец. Значение температуры по мере удаления от места воздействия снижается, однако важно отметить, что пластина вследствие процесса теплопроводности разогревается целиком, что было подтверждено при проведении реального эксперимента по воздействию излучением на пластину. Для того, чтобы снизить влияние теплопроводности и повысить точность измерений, возможно реализовать процесс воздействия в вакуумной среде. Максимальная температура в точке воздействия соответствует значению в 315 К спустя 60 с.

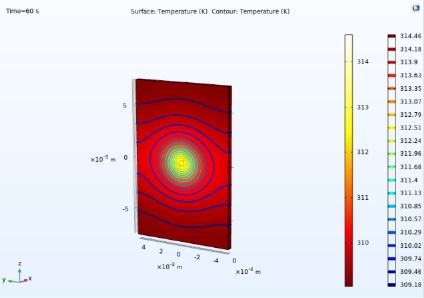

Среда моделирования COMSOL Multiphysics позволяет визуализировать контурные графики, которые отображают распределение температуры в виде линий или контуров. Такая модель может быть более наглядной для визуализации процесса. Для построения контурного графика необходимо в «Model Builder» нажать правой кнопкой мыши на «Temperature (ht)» и выбрать там из выпадающего списка «Contour». Необходимо отметить, что обе построенные визуализации будут построены в одном окне, соответственно, цветовые линии при наложении друг на друга могут стать практически неразличимыми. Чтобы исключить возможное некорректное считывание визуальных данных с графика, необходимо в настройках «Contour», а именно в разделе «Coloring and Style» поменять «Color Table» на любой подходящий, в данной случае выбран «ThermalLight», график показан на рис. 3. В некоторых случаях, при построении конкурного графика и графика поверхности температуры (Surface), графики могут иметь изначально различные цветовые гаммы, обязательно нужно обратить внимание на шкалы справа от визуализации.

Рис. 2. График изменения температуры нагрева образца AISI 304 после воздействия в течение 60 с

Рис. 3. Контурный график изменения перепадов температур при воздействии излучения на образец AISI 304

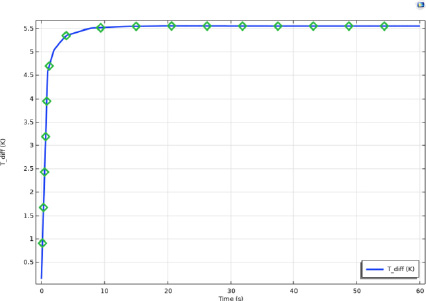

Помимо построения 3D графиков, полученные расчеты можно интерпретировать при помощи графиков группы «1D Plot Group». Возможно отследить зависимость разницы температуры нагрева (Tmax – Tmin) от времени воздействия на образец. Для этого в разделе «Results» необходимо выбрать «1D Plot Group». Далее в зависимости от задачи выбрать вид графика, в данном случае необходимо увидеть, как разница температуры нагрева менялась в зависимости от времени. Для этого выбираем «Table Graph», далее выберем в настройках нужные величины и нажмем на кнопку «Plot». Результат построения данного графика показан на рис. 4.

Для создания 2D графика по распределению температуры на поверхности образца необходимо нажать правой кнопкой мыши на «Results» и выбрать «2D Plot Group». Чтобы построить график распределения температуры на поверхности, необходимо учитывать, что в работе была построена 3D модель, в связи с этим необходимо задать требуемую плоскую поверхность, на которой будет строиться график. Для этого в настройках необходимо выбрать «Define Cut Plane», после в «Dataset» выбрать «Cut Plane 1» и отредактировать расположение плоскости. Результаты моделирования показаны на рис. 5.

Данные результаты моделирования воздействия излучением на образец были выполнены при помощи модуля «Heat Transfer in Solids (ht)», который позволял оценить вклад кинетической энергии от излучения. При лазерном воздействии изучение оценки вклада тепловой энергии, приходящейся на обрабатываемый образец, является важным аспектом, так как позволяет оценить вероятность таких процессов, как плавление и испарение материала. Однако стоит отметить, что при обработке материала лазерным излучением, в особенности имеющим ультракороткую длительность импульсов, необходимо учитывать такой важный процесс, как плазмообразование. В связи с этим, при дальнейшем изучении моделирования лазерного воздействия, необходимо реализовать модель лазерно-индуцированного плазменного факела, который может оказывать иной характер воздействия при обработке, что в некоторых случаях существенного влияет на полученный результат.

Рис. 4. График зависимости разницы температур от времени воздействия

Рис. 5. Распределение температуры на поверхности образца AISI 304

Заключение

Таким образом, в работе представлены результаты мультифизического моделирования процесса лазерного воздействия на нержавеющую сталь марки AISI 304. Построены графики, отражающие изменение температуры поверхности образца в зависимости от времени воздействия. Отражены принципы построения контурных графиков, рассмотрен принцип построения 2D графиков на трехмерных моделях.

Результаты мультифизического моделирования могут быть использованы для прогнозирования физических процессов при проведении экспериментов по лазерному воздействию на материалы.