В условиях непрекращающегося увеличения результативности производственных процессов к специалистам АСУТП предъявляются все более жесткие требования повышения квалификации. Одним из наиболее эффективных и универсальных методов повышения квалификации считается обучение на лабораторных стендах посредством симуляции производственного процесса. Симуляция имеет основополагающее значение как инструмент гибкой, недорогой визуализации отдельных объектов управления. В образовательных программах университетов симуляция уже долгое время активно используется: раскрывает большие возможности для создания реальных комплексных систем, проведения анализа, а также оптимизации их структуры и свойств на компьютере [1].

Цель исследования заключается в анализе подходов к организации и определению структуры и параметров лабораторного стенда симуляции задач технического оборудования, для использования в задачах обучения специалистов промышленной автоматизации.

Материалы и методы исследования

Одно из решений для виртуального представления реальных производственных систем со своими статическими и динамическими характеристиками это разработка цифрового двойника [1]. В нем отражаются все технические процессы, которые бы происходили с физическим объектом. Цифровые двойники, как правило, это сложный программный продукт, который объединяет в себе искусственный интеллект, компьютерное обучение и программное обеспечение со специальными данными для создания живых цифровых моделей. Также данные разработки решают проблему возникновения рисков получения травм пользователем во время обучения работе с производственными системами. Симуляция покажет пользователю, какие действия могут привести к аварии либо нарушению работы системы, без реального механического и физического ущерба. Таким образом, в период цифровизации производства переход на симуляцию в обучении приводит не только к росту производительности и других производственных показателей, но и к обеспечению большей безопасности для обучающихся.

Образование при помощи систем симуляции обладает большим потенциалом в современном образовательном процессе, а также в настройке технологического оборудования. Реализация симуляции в обучении специалистами АСУТП может происходить при помощи компьютерных средств как интерактивной среды порождения и взаимодействия с объектами, либо воображаемыми, либо аналогичными настоящим. В процессе обучения на мониторе компьютера можно проверить различные возможности регулятора управлять объектом, наблюдать посредством графического изображения за виртуальным поведением объекта. Соответственно, задача освоения такого инструмента обучаемым в короткие сроки все более усложняется, так как перед ним встает задача не только овладеть пользованием функционала симулированного инструмента для решения производственных задач, но и освоить саму программу симуляции. Особую роль при этом играют стенды, включающие в себя как готовую программу симуляции, где достаточно пронаблюдать за производственным процессом и освоить работу датчиков и прочего оборудования, так и возможность составить собственную программу симуляции и продемонстрировать навыки работы с программной частью. Итак, существует несколько типов реализации стендов для обучения: с математическим моделированием объекта управления при помощи специальной среды разработки на компьютере и с использованием реального технологического оборудования. Рассмотрим преимущества и недостатки каждого способа реализации стенда, чтобы выбрать наиболее эффективный и практичный.

К первому типу стендов относятся системы, использующие модель системы управления, созданную при помощи программных средств, например LabView, и входящих в них подсистем [2, 3]. Имитационная модель системы разрабатывается с использованием математических функций среды LabView, и ее функционирование будет близко к поведению реальной системы. LabVIEW или Laboratory Virtual Instrument Engineering Workbench (среда разработки лабораторных виртуальных приборов) – это среда программирования и платформа для выполнения различных программ. Данная среда имеет обширное применение в промышленности, работах научно-исследовательских лабораторий, образовательных программах университетов, а также в качестве стандартного инструмента для сбора данных и управления приборами. С помощью графического языка программирования LabVIEW G (Джей) возможно реализовать нужную вам задачу в виде графической блок-диаграммы, которая компилирует алгоритм в машинный код. LabVIEW содержит обширные библиотеки элементов, которые способны симулировать работу реальных приборов и установок. Значительным недостатком данного типа лабораторных стендов является высокая стоимость программного обеспечения, необходимость использования персонального компьютера для его запуска и наличие совместимых плат преобразователей сигналов.

Еще один тип лабораторных стендов представляет собой собранную из реального технологического оборудования часть реального технологического процесса [4–6]. Контроль происходящих физических процессов выполняется с помощью датчиков, а различные исполнительные механизмы, в свою очередь, оказывают прямое влияние на технологический процесс. Таким образом, использование реальных датчиков и исполнительных устройств позволяет максимально точно моделировать процессы и получить опыт работы с оборудованием. Недостатками данного типа учебных стендов можно считать относительную громоздкость, высокое энергопотребление и высокую стоимость их компонентов. В настоящее время подобные стенды вытесняются из учебного процесса и заменяются либо дополняются компьютерными моделирующими системами.

Из представленного выше материала можно сделать вывод, что наиболее удачный лабораторный стенд симуляции задач технического оборудования получится путем частичного сочетания каждого из способов реализации стендов. Таким образом, в качестве основы схемы организации будет использоваться производительный микроконтроллер, который позволяет моделировать участок технологического процесса. Также в системе необходимо использовать схемы согласования сигналов, для приведения их к соответствию с принятыми в промышленной автоматизации.

Результаты исследования и их обсуждение

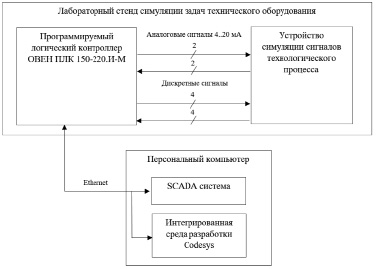

Рассмотрим структурную схему разрабатываемого лабораторного стенда симуляции задач технического оборудования, представленного на рис. 1.

Рис. 1. Структурная схема разрабатываемого лабораторного стенда симуляции задач технологического оборудования

Разрабатываемый лабораторный стенд должен функционировать следующим образом: после того как пользователь выберет необходимый тип системы, работу которой нужно симулировать, на выходах устройства начнут генерироваться сигналы, которые будут аналогичны сигналам датчиков данного типа технологического оборудования. После этого обучающийся должен разработать в интегрированной среде разработки Codesys управляющую программу для программируемого логического контроллера (ПЛК). Задача ПЛК – правильно обработать входные сигналы и сгенерировать корректные управляющие сигналы. Полученные от ПЛК сигналы, в свою очередь, будут поступать на входы устройства симуляции сигналов технологического процесса и изменять внутреннее состояние моделируемого объекта. Данный подход обеспечивает достоверность моделирования работы технологического оборудования и повышает качество обучения программированию ПЛК.

Настройка ПЛК будет осуществляться в среде CoDeSys (Controller Development System). Данный программный комплекс используется для прикладного программирования ПЛК, а также встраиваемых контроллеров. Исходный код программы компилируется в машинный и загружается в контроллер. CoDeSys способен реализовать практически любую задачу при программировании с ПЛК и поэтому подходит для исполнения виртуальной части разрабатываемого стенда. В режиме эмуляции у студентов появится возможность изменить настройки и посмотреть, как это влияет как на работоспособность самой программы, так и на выходные параметры. Такая «тренировка» позволит будущим специалистам овладеть базовыми навыками программирования на языках стандарта МЭК 61131-3 [7].

Для реализации данного лабораторного стенда создано устройство симуляции сигналов технологического процесса, структурная схема которого предоставлена на рис. 2. Во время симуляции системы на выходах устройства производится генерация сигналов, которые поступают на входы ПЛК, который сгенерирует ответные управляющие сигналы согласно своей программе. Далее эти сигналы поступят на входы устройства симуляции сигналов и изменят внутреннее состояние математической модели симулируемого объекта. Дисплей поможет пользователю следить за изменениями параметров математической модели объекта.

Рис. 2. Структурная схема устройства симуляции сигналов технологического процесса

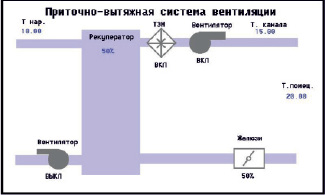

Рис. 3. Пример мнемосхемы технологического процесса

Основой стенда будет являться высокопроизводительный 32-разрядный микроконтроллер PIC32MX795F512 с рабочей частотой 80 МГц. Он обладает большим набором интерфейсов, таких как SPI, I2C и UART, что позволяет подключать специализированные микросхемы драйверов промышленных интерфейсов типа «токовая петля».

Для отображения текущей информации о моделируемых параметрах технологического процесса будет использован жидкокристаллический цветной дисплей диагональю 7 дюймов с поддержкой сенсорного ввода информации. На данном дисплее будет отображаться мнемосхема выбранного объекта моделирования, например, как на рис. 3. У пользователя будет возможность наблюдать за параметрами элементов системы, таким образом получая представление о принципах работы оборудования.

Для обработки входных дискретных сигналов использована схема с оптроном TCLT1002. Для генерации выходных дискретных сигналов использована схема с реле G6L-1P DC3.

Для создания выходных аналоговых сигналов системы используется две платы модуля генерации сигнала типа «токовая петля» MIKROE-1296 4-20 мА на основе 12-разрядного ЦАП MCP4921 со временем стабилизации 4,5 мкс, работающий с источником питания 5В. С выхода ЦАП будет управляться преобразователь токовой петли XTR116. Данная плата также обеспечивает гальваническое отделение от контура тока через цифровой изолятор ADuM1411 от аналоговых устройств. ADuM1411 также выполняет преобразование уровней сигналов от 3.3-вольтовой логики в 5-вольтовую логику. Ток через контур устанавливается транзистором средней мощности BCP56, приводимым в действие преобразователем XTR116.

Для обработки входных аналоговых сигналов установлены два модуля ввода сигнала типа «токовая петля» MIKROE-1387 на основе 12-разрядного АЦП MCP3201, частота дискретизации которого 100 000 выб/с. Для подключения к микроконтроллеру используется высокоскоростной интерфейс SPI.

Заключение

Результаты данной работы направлены на повышение качества обучаемости специалистов по автоматизации производства, а также на модификацию функциональных возможностей существующих лабораторных стендов. Понятный интерфейс, который наглядно отображает технический процесс на производстве, поможет студентам и начинающим специалистам получить представление о функционировании технического оборудования и приобрести навыки по его обслуживанию. Возможность выбрать один из типов модулируемых систем значительно расширит область применения данной разработки, а также снизит стоимость обучения. В конечном итоге, благодаря проведенному анализу подходов к организации и определения структуры и параметров лабораторного стенда специалистов промышленной автоматизации, должен получиться лабораторный стенд, способный симулировать реальный технический процесс в производстве, а также обучиться работе с ПЛК. При этом себестоимость данного стенда получится ниже существующих аналогов без потери функциональных возможностей устройства.

Дальнейшая работа над проектом будет направлена на включение в схемотехническую и программную составляющую комплекса модулей, позволяющих имитировать аварийные ситуации на производстве. Данные нововведения позволят добавить в учебный процесс темы, связанные с методами защиты систем при возникновениях нештатных ситуаций.