В настоящее время все более актуальной становится проблема повышения экологичности производственных систем. Действенным организационным инструментом совершенствования производственных процессов и их результатов является инжиниринг как процесс целенаправленных действий, имеющий результатом создание новых производственных систем в целях снижения негативного воздействия на экосистему и сбережения ресурсов. Экологический инжиниринг позволяет реализовать принципы устойчивого развития на промышленном предприятии и повысить эффективность производственных процессов [1].

Инжиниринг ориентирован на практику организации производства, а именно совершенствование производственных процессов и оптимизацию их параметров. Процессный инжиниринг представляет собой интегрированный научно-инженерно-управленческий инструмент, базирующийся на знаниях в области организации производства, организации процессов и аппаратов химической технологии, термодинамики, законов физических и химических явлений и химических превращений [2, 3]. Несмотря на то, что область инжиниринга производственных систем существует в мире с 1980-х гг., данное направление является недостаточно изученным и характеризуется практически отсутствием научно-методических материалов. На сегодняшний день остаются неизученными отдельные вопросы выбора инструментов эффективного управления инжинирингом, в том числе информатизация и автоматизация потоков данных в рамках мониторинга и контроля производственных процессов.

Целью статьи является разработка методов и средств управления процессом инжиниринга с целью повышения экологичности производственных систем. Реализация поставленной цели предполагает решение следующих трех задач:

− определение тенденций развития передовых производственных технологий в Российской Федерации с выделением ключевых направлений создания интегрированных автоматизированных производственных систем;

− разработка системы автоматизированного управления жизненным циклом экологического инжиниринга производственных систем в целях внедрения наилучших доступных технологий;

− формирование блок-схемы автоматизированного управления жизненным циклом экологического инжиниринга с описанием архитектуры системы управления и каналов связи для передачи цифровых сигналов в целях повышения эффективности результатов инжиниринга и повышения экологичности производства.

Материалы и методы исследования

Основу методов исследования составил системотехнический подход, метод анализа и синтеза, причинно-следственных связей. Для определения тенденций и характера развития передовых производственных технологий использована описательная статистика. Разработка системы автоматизированного управления жизненным циклом экологического инжиниринга производственных систем осуществлена на основе метода исследования операций, в том числе управления в сложных ситуациях и в условиях неопределенности, изучения взаимосвязей между элементами, определяющими возможные результаты принимаемых решений.

Результаты исследования и их обсуждение

Новые производственные технологии в Российской Федерации за последние 20 лет получили существенное качественное и количественное развитие. В основном это технологии, управляемые с помощью компьютера или основанные на микроэлектронике и используемые при проектировании и реализации производственных процессов. Элементы производственных технологий, как правило, соединены локальными сетями связи в единую гибкую производственную систему, что в результате образует интегрированную автоматизированную производственную систему [4, 5].

По данным российского статистического наблюдения наибольшее количество передовых технологий разработано для процессов производства, обработки и сборки продукции (510 единиц в 2019 г.), проектирования и инжиниринга (456 единиц), связи и управления (316 единиц). Наиболее интересна статистика разработанных передовых производственных технологий в динамике с 2000 по 2019 г., где более чем четырехкратный прирост получили разработка и использование производственных информационных систем (рост в 4,5 раза), технологии связи и управления (рост в 4,5 раза), а также технологии проектирования и инжиниринга (рост в 2,7 раза) (таблица).

Разброс значений в массиве данных относительно среднего значения (дисперсия выборки) по первым трем направлениям передовых технологий достаточно значительный, что свидетельствует о нестабильной динамике разработки новых технологий, характеризующей некий прорыв в науке и технике. Коэффициент эксцесса показывает низковершинное распределение, а асимметрия является левосторонней, т.е. в распределении преобладают более низкие значения ряда данных. Таким образом, развитие передовых производственных технологий в России за последние 20 лет имеет «скачкообразный» характер и положительную динамику.

Статистика разработанных передовых производственных технологий в России в 2000–2019 гг.

|

2000 |

2010 |

2015 |

2019 |

Темп роста, % |

Дисперсия |

Эксцесс |

Асиммет-ричность |

|

|

Производственная информационная система |

18 |

20 |

84 |

81 |

450,0 |

1186,7 |

-3,30 |

0,61 |

|

Связь и управление |

90 |

70 |

232 |

316 |

351,1 |

13221,0 |

-1,61 |

0,85 |

|

Проектирование и инжиниринг |

165 |

216 |

359 |

456 |

276,4 |

18457,7 |

-1,61 |

0,70 |

|

Аппаратура автоматизированного наблюдения и контроля |

76 |

116 |

117 |

159 |

209,2 |

996,7 |

0,55 |

0,67 |

|

Интегрированное управление и контроль |

38 |

41 |

46 |

69 |

181,6 |

216,7 |

2,47 |

1,38 |

|

Производство, обработка и сборка |

281 |

383 |

548 |

510 |

181,5 |

15075,3 |

-2,75 |

0,25 |

|

Автоматизированная транспортировка и погрузочно-разгрузочные операции |

20 |

18 |

12 |

29 |

145,0 |

60,3 |

0,04 |

0,61 |

Для повышения экологичности производственных систем нами предложена система автоматизированной поддержки принятия решений в управлении экологическим инжинирингом, включающим поэтапный переход на систему стандартов наилучших доступных технологий [6, 7]. Технический результат данного подхода заключается в повышении результативности процесса инжиниринга производственной системы, достижении заданного уровня экологичности производства с оптимальными финансовыми, временными, материальными ресурсами на основе автоматизации метода управления жизненным циклом инжинирингового проекта. Для этого обеспечивается более полное соответствие заданных параметров процесса инжиниринга условиям функционирования производственной системы за счет учета специфики технологических процессов и поэтапного контроля изменений в объекте инжиниринга [8].

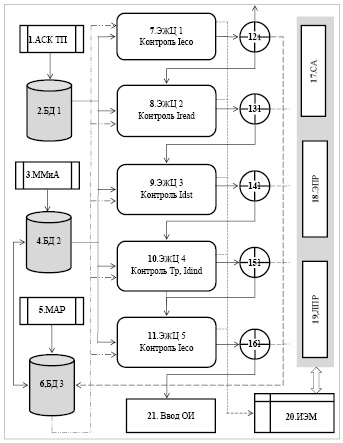

Работа системы автоматизированной поддержки принятия решений в управлении экологическим инжинирингом состоит из десяти последовательных шагов, направленных на реализацию алгоритма автоматизированной поддержки принятия решений в управлении инжинирингом (рисунок).

Шаг 1. На этапе жизненного цикла ЭЖЦ1 осуществляется оценка уровня экологичности производства Ieco1 (элемент 7) на основе информации базы данных БД1 параметров управления экологическим проектированием (элемент 2), аккумулированных с точек контроля автоматизированной системы контроля технологических процессов (АСК ТП) в виде цифровых сигналов (элемент 1) и информационной системы математических моделей и алгоритмов (ММиА) и базы данных алгоритмов преобразования информации (элементы 3,4). Ieco1 является комплексным показателем воздействия входных величин X1…Xn, поступающих от элементов производственной системы.

Шаг 2. По результатам контроля Ieco1 в расчетном модуле (элемент 12) при условии несоблюдения требований экологичности Ieco1 < Iecoopt осуществляется переход на стадию инициации проекта ЭЖЦ2 (элемент 8). В случае экологического равновесия Ieco1 ≥ Iecoopt осуществляется выход из цикла. Индекс экологичности оптимальный Iecoopt рассматривается как управляющее воздействие U на объект управления в целях эффективной реализации инжиниринга.

Шаг 3. На этапе жизненного цикла ЭЖЦ2 производится оценка технической готовности Iread (элемент 8) по результатам расчетного модуля (элемент 13) на основе информации базы данных БД1 параметров управления экологическим проектированием (элемент 2), аккумулированных с точек контроля автоматизированной системы контроля технологических процессов (АСК ТП) в виде цифровых сигналов (элемент 1), и информационной системы математических моделей и алгоритмов (ММиА) и базы данных алгоритмов преобразования информации (элементы 3, 4). Индекс готовности производственной системы Iread рассматривается как случайное внешнее воздействие F со стороны других подсистем производства и из-за ее пределов.

Блок-схема функционирования системы автоматизированной поддержки принятия решений в управлении экологическим инжинирингом

Шаг 4. При условии Iread ≥ Ireadopt осуществляется переход на этап разработки и организации инжинирингового проекта ЭЖЦ3 (элемент 9). В случае Iread < Ireadopt принимается решение о возврате на этап ЭЖЦ2 для внесения корректив в концепцию инжиниринга (элемент 8) на основе модуля моделирования альтернативных решений (МАР) и базы данных альтернативных решений БД3 (элементы 5, 6). Принятие решения о корректировке задач инжиниринга производится через АРМ административно-управленческой группы, включающей системного аналитика (СА), эксперта по принятию решения (ЭПР), лица, принимающего решение (ЛПР) (элементы 17–19) с использованием интерфейса экспертного модуля (ИЭМ) (элемент 20). Индекс готовности производственной системы оптимальный Ireadopt рассматривается как управляющее воздействие U на объект управления в целях эффективной реализации инжиниринга.

Шаг 5. После принятия решения о соответствии параметра готовности производственной системы Iread осуществляется переход на этап разработки и организации инжинирингового проекта ЭЖЦ3 (элемент 9) по результатам расчета (элемент 14). На данном этапе производится оценка чувствительности технологических процессов путем расчета индекса риска дестабилизации производственной системы Idst на основе информации базы данных БД1 параметров управления экологическим проектированием (элемент 2), аккумулированных с точек контроля автоматизированной системы контроля технологических процессов (АСК ТП) в виде цифровых сигналов (элемент 1) и информационной системы математических моделей и алгоритмов (ММиА) и базы данных алгоритмов преобразования информации (элементы 3, 4). Индекс риска дестабилизации производственной системы Idst рассматривается как случайное внешнее воздействие F со стороны других подсистем производства и из-за ее пределов.

Шаг 6. Переход на этап реализации инжинирингового проекта ЭЖЦ4 (элемент 10) осуществляется при условии Idst < Idstcrt. В случае Idst > Idstcrt производится возврат на этап ЭЖЦ2 (элемент 8) для корректировки состава и сроков плана мероприятий на основе модуля моделирования альтернативных решений (МАР) и базы данных альтернативных решений БД3 (элементы 5, 6). Принятие решения о корректировке состава и сроков плана мероприятий производится через АРМ административно-управленческой группы (элементы 17–19) с использованием интерфейса экспертного модуля (элемент 20). Индекс риска дестабилизации производственной системы критический Idstcrt рассматривается как управляющее воздействие U на объект управления в целях эффективной реализации инжиниринга.

Шаг 7. После принятия решения об отсутствии риска дестабилизации Idst осуществляется переход на этап разработки завершения инжинирингового проекта ЭЖЦ4 (элемент 10), где по завершению инжиниринга производится контроль исполнения сроков и целевых ориентиров: фактическое время на реализацию этапов жизненного цикла проекта Tpfact, индекс отклонения проектных индикаторов Idind по результатам расчетов параметров (элемент 15) на основе информации базы данных БД1 параметров управления экологическим проектированием (элемент 2), аккумулированных с точек контроля автоматизированной системы контроля технологических процессов (АСК ТП) в виде цифровых сигналов (элемент 1), и информационной системы математических моделей и алгоритмов (ММиА) и базы данных алгоритмов преобразования информации (элементы 3, 4). Время на реализацию этапов жизненного цикла проекта фактическое (Tpfact) и индекс отклонения проектных индикаторов (Idind) рассматриваются в причинно-следственной взаимосвязи с экстерналиями F.

Шаг 8. При выполнении сроков и целевых ориентиров Tpfact ≤ Tpnorm и Idind ≤ Idindopt осуществляется переход на этап ЭЖЦ5 для контроля выходного индекса экологичности (элемент 11). В случае Tpfact > Tpnorm, Idind > Idindopt параллельно с переходом на этап ЭЖЦ5 (элемент 11) производится возврат на этап ЭЖЦ2 (элемент 8) для анализа отклонений параметров на основе модуля моделирования альтернативных решений (МАР) и базы данных альтернативных решений БД3 (элементы 5, 6). Время на реализацию этапов жизненного цикла проекта нормативное (Tpnorm) и индекс отклонения проектных индикаторов оптимальный (Idindopt) рассматриваются как управляющие воздействия U на объект управления в целях эффективной реализации инжиниринга.

Шаг 9. На этапе жизненного цикла ЭЖЦ5 осуществляется оценка выходного уровня экологичности производства Ieco2 (элемент 11) на основе информации базы данных БД1 параметров управления экологическим проектированием (элемент 2), аккумулированных с точек контроля автоматизированной системы контроля технологических процессов (АСК ТП) в виде цифровых сигналов (элемент 1), и информационной системы математических моделей и алгоритмов (ММиА) и базы данных алгоритмов преобразования информации (элементы 3, 4). Индекс экологичности производства (Ieco2) является комплексным показателем выходных величин Y1…Yn, формируемым в результате внешних воздействий и заданных параметров объекта управления на его выходе.

Шаг 10. По результатам контроля Ieco2 (элемент 16) при условии Ieco2 ≥ Iecoopt проект считается завершенным и производится ввод в действие объекта инжиниринга (элемент 21). В случае Ieco2 < Iecoopt осуществляется возврат на ЭЖЦ2 для анализа стартовой концепции инжиниринга в целом и выявления причин невыполнения заданного Ieco2 с использованием модуля моделирования альтернативных решений (МАР) и базы данных альтернативных решений БД3 (элементы 5, 6). При этом в качестве индикативных параметров заложены индексы, содержание которых может быть различным, в зависимости от характера экологического инжиниринга и архитектуры производственной системы.

Основное назначение предлагаемой системы заключается в обеспечении автоматизации процесса принятия решений в управлении инжиниринговым проектом, направленным на изменение параметров экологичности производственной системы на выходе по сравнению с параметрами экологичности на входе, возможным к использованию на сложноорганизованных промышленных объектах, внедряющих наилучшие доступные технологии по утилизации и обезвреживанию отходов, очистке выбросов загрязняющих веществ в атмосферу и сточные воды и пр. [9]. Функция автоматизированного управления заключается в сборе, хранении, обработке, передаче информации от датчиков контроля технологических процессов и экосистемы, выборе алгоритмов и моделей для моделирования решений по оптимизации управления инжинирингом при помощи аппаратных средств [10].

Представленная блок-схема обеспечивает адекватность автоматизированного управления, обусловленную возможностью трансфера информации с датчиков измерения состояния экосистемы и расходомеров сырья, учетом готовности производственной системы и риска дестабилизации технологических процессов в ходе процессов экологического инжиниринга.

Заключение

Исследование методов и средств управления процессом инжиниринга с целью повышения экологичности производственных систем позволило получить следующие научно-практические результаты:

1. Определены тенденции развития передовых производственных технологий в Российской Федерации за последние 20 лет с выделением ключевых направлений создания интегрированных автоматизированных производственных систем. Определено, что прорывное развитие получили разработка и использование производственных информационных систем, технологии связи и управления, а также технологии проектирования и инжиниринга.

2. Предложена система автоматизированного управления жизненным циклом экологического инжиниринга производственных систем в целях внедрения наилучших доступных технологий. Система автоматизированного управления содержит формирование записей о параметрах экологической устойчивости производства и техническом состоянии производственных линий, регламентированный мониторинг технологических процессов в базе данных параметров управления, формирование баз данных алгоритмов и моделей преобразования информации для подготовки и принятия решений.

3. Разработана блок-схема автоматизированного управления жизненным циклом экологического инжиниринга с пошаговым описанием каналов связи и передачи цифровых сигналов. Блок-схема предусматривает модули оценки готовности производственной системы к экологическому инжинирингу и оценки риска дестабилизации технологических процессов с последующей оптимизацией параметров на основе имитационного моделирования параметров точек контроля процесса инжиниринга.

Исследование выполнено в рамках гранта Президента РФ по государственной поддержке ведущих научных школ РФ № НШ-2600.2020.6.