В число основных задач при эксплуатации алмазных отрезных кругов входит выбор режимов резания, повышение производительности и качества резки материалов, которые зависят от параметров рабочей поверхности отрезного круга, в том числе от стабильности количества активных абразивных зерен отрезного круга. Поэтому постоянно проводятся эксперименты и исследования по улучшению и контролю режущего рельефа отрезного круга.

В статье [1] приводятся результаты исследований рабочего рельефа алмазных кругов и расположения алмазных зерен в металлической связке с целью повышения стойкости алмазных кругов и определения качества правки круга.

Из статьи [2] известно, что образование нарушенного слоя рабочего рельефа круга происходит в результате множественных соударений алмазных зерен с поверхностью монокристалла. Ведущим механизмом износа монокристаллов алмаза является хрупкое разрушение, одна из стадий которого – усталостное разрушение, приводящее к формированию нарушенного слоя.

В работе [3] изучено влияние концентрации алмазных зерен на режущую способность алмазных абразивных кругов. Показано, что снижение режущей способности круга обусловлено преимущественным износом алмазных зерен и снижением их количества на поверхности рельефа абразивных кругов. Увеличение концентрации алмазных зерен в композиционном материале круга снижает нагрузки на зерна, а также снижает характер их износа.

В работе [4] изучено влияние структуры алмазосодержащих композиционных материалов на режущую способность инструмента при круглом шлифовании монокристаллов алмаза. В меньшей степени изучено влияние структуры алмазосодержащего композиционного материала на режущую способность инструмента.

Основным параметром, характеризующим рельеф и определяющим уровень режущей способности алмазного инструмента, является высота выступания алмазных зерен над уровнем связки. Как показывает обзор литературы, универсального и надежного метода определения формирования рабочей поверхности инструмента не существует [5].

Изучение литературных источников подтверждает необходимость дальнейшего изучения параметров рабочего рельефа алмазного отрезного круга и, в частности, проведение дополнительных экспериментальных исследований для определения количества активных алмазных зерен отрезного круга.

Целью работы является упрощение существующих способов контроля и более объективное определение количества и распределения активных алмазных зерен режущего рельефа отрезного круга. Необходимость дальнейших исследований по этой проблеме подтверждается отсутствием точных, достоверных и в то же время простых способов определения параметров режущего рельефа отрезного круга для дальнейшей оптимизации параметров технологического процесса резки пьезокерамики.

Материалы и методы исследования

Экспериментальные исследования проводились на измерительно-компьютерном комплексе для резки пьезокерамики. Основные вычислительные расчеты и графическая визуализация полученных данных выполнялись на компьютере, подключенном к измерительно-компьютерному комплексу через шлейф передачи данных.

Для решения поставленной задачи были отобраны 10 алмазных отрезных кругов диаметром 50 мм и высотой 0,7 мм с зернистостью 50 % и размером алмазных зерен от 10 мкм до 50 мкм. Измерение величины электрического напряжения, возникающего в пьезокерамике из материала PZT-4, от ударов вершин активных алмазных зерен режущей кромки отрезного круга в точке резания в экспериментах проводилось путем ее усиления и преобразования в цифровую форму 16-битным АЦП с уравновешиванием заряда с частотой дискретизации 192000 Гц. Результаты измерений в цифровой форме сохранялись в базе данных экспериментов для дальнейшего анализа.

Результаты исследования и их обсуждение

Для получения более объективных результатов в эксперименте необходимо учитывать факторы, значительно влияющие на точность измерений, такие как величина минимального размера алмазного зерна режущего рельефа отрезного круга, угловая скорость вращения алмазного отрезного круга и его диаметр, частота дискретизации при оцифровке измеренного электрического напряжения, возникающего в пьезокерамике.

Для корректной постановки эксперимента получим зависимость максимально допустимой угловой скорости вращения алмазного отрезного круга от значения частоты дискретизации аналого-цифрового преобразователя, минимального размера алмазного зерна режущего рельефа и наружного диаметра алмазного отрезного круга:

(*)

(*)

где ω – угловая скорость алмазного отрезного круга, с-1;

k – безразмерный коэффициент, k ≤ 1;

f – частота дискретизации, Гц;

b – минимальный размер алмазного зерна режущего рельефа отрезного круга, м;

d – диаметр алмазного отрезного круга, м.

Для более точного определения количества и распределения активных алмазных зерен режущего рельефа алмазного отрезного круга максимальная угловая скорость вращения алмазного отрезного круга должна быть меньше определенной по формуле (*).

Из формулы (*) следует, что при увеличении частоты дискретизации аналого-цифрового преобразователя можно увеличить допустимую максимальную угловую скорость вращения алмазного отрезного круга, при измерении электрического напряжения, возникающего в пьезокерамике от ударов вершин активных алмазных зерен.

При заданных значениях частоты дискретизации аналого-цифрового преобразователя 192000 Гц, наружного диаметра алмазного отрезного круга 50 мм и принятого значения минимального размера активного алмазного зерна 10 мкм, получаем оптимальную угловую скорость вращения алмазного отрезного круга равной 7,5 с-1.

Для определения малоактивных алмазных зерен режущего рельефа алмазного отрезного круга устанавливаем минимально возможное значение подачи инструмента.

Для графической визуализации результатов математической обработки накопленного массива измерений полученные данные представим в виде семейства графиков зависимостей количества и распределения активных алмазных зерен от длины режущего рельефа, величины активности алмазных зерен и угловой координаты алмазного отрезного круга.

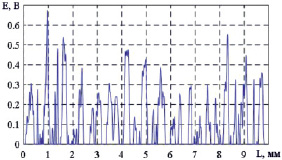

Форма измеренного в эксперименте электрического напряжения, возникающего в пьезокерамике от ударов вершин активных алмазных зерен при ее резке на участке режущего рельефа отрезного круга протяженностью 10 мм показана на рис. 1. Из рис. 1 видно, что измеренное значение электрического напряжения, возникающее в пьезокерамике, связано с величиной силы удара отдельных активных алмазных зерен в зоне резания.

Рис. 1. Форма электрического напряжения, возникающего в пьезокерамике от ударов вершин алмазных зерен на участке режущего рельефа протяженностью 10 мм

На рис. 1 также заметны амплитудные значения электрического напряжения, возникающего в пьезокерамике от ударов отдельных алмазных зерен различных размеров и степени активности на участке режущего рельефа.

Из графика на рис. 1 видно, что активные алмазные зерна режущего рельефа отрезного круга расположены неравномерно, что в значительной степени может уменьшить производительность резки пьезокерамики и в то же время повысить шероховатость поверхности пьезокерамики. Увеличит трудозатраты при последующих технологических операциях, связанных с необходимостью удаления на операциях шлифования и полирования больших объемов структурно-деформированного материала с поверхности пьезокерамики.

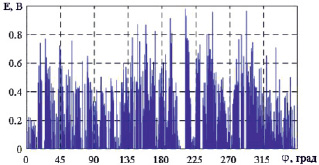

Характерное распределение амплитудных значений электрического напряжения от ударов активных алмазных зерен, возникающего в пьезокерамике, от угла режущего рельефа отрезного круга показаны на рис. 2. Хорошо видны участки режущего рельефа отрезного круга различной длины, не участвующие в процессе резки, что влияет на производительность и качество пьезокерамики.

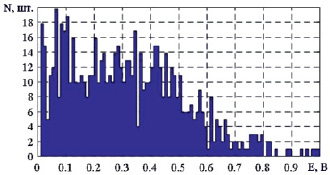

На рис. 3 показано усредненное распределение количества активных алмазных зерен от амплитуды электрического напряжения, возникающего в пьезокерамике от ударов вершин таких алмазных зерен за один оборот алмазного отрезного круга. Анализ графика повышает точность и достоверность измерений параметров режущего рельефа отрезного круга.

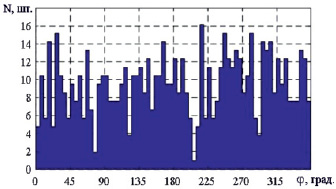

Характерное распределение активных алмазных зерен по режущей кромке алмазного круга с шагом ∆φ = 5 ° показано на рис. 4. На рис. 4 хорошо заметны четыре участка (33 %) режущего рельефа алмазного отрезного круга содержащие минимальное количество активных алмазных зерен и около восьми участков (67 %) с максимальным содержанием активных алмазных зерен, которые в большей степени участвуют в процессе резания пьезокерамики.

Рис. 2. Распределение амплитудных значений электрического напряжения от ударов активных алмазных зерен, возникающего в пьезокерамике, от угла окружности отрезного круга

Рис. 3. Усредненное распределение количества активных алмазных зерен от величины амплитуды электрического напряжения, возникающего в пьезокерамике от ударов вершин алмазных зерен за один оборот алмазного отрезного круга

Рис. 4. Распределение активных алмазных зерен по режущей кромке алмазного круга с шагом ∆φ = 5 °

Заключение

По результатам статистического анализа экспериментальных данных установлено следующее.

1. Предложенный расчетно-экспериментальный способ сокращает трудозатраты при определении количества и распределения активных алмазных зерен режущего рельефа отрезного круга, необходимые для оценочной характеристики режущей способности отрезного круга.

Также дает возможность определить концентрацию активных алмазных зерен режущего рельефа непосредственно на станке резки для оптимизации технологического процесса по скорости подачи инструмента, повысит производительность и качество поверхности пьезокерамики.

2. По результатам сравнительного анализа результатов контроля возможно выбрать алмазные отрезные диски с наиболее удачным расположением алмазных зерен для большей производительности при малом, более равномерном давлении на инструмент и малом нагреве.

3. Предложенный способ контроля состояния режущего рельефа алмазного отрезного круга обладает хорошей наглядностью графических результатов. Допускает более точное определение необходимости правки или замены алмазного отрезного круга непосредственно на станке резки. Результаты контроля способствуют более обоснованному выбору режимов электроэрозионной и электрохимической правки для увеличения стойкости алмазного отрезного круга.