В настоящее время разработаны различные методы повышения физико-механических свойств твердых сплавов для снижения их склонности хрупкому разрушению и обеспечения сопротивления ударным нагрузкам. Одним из перспективных направлений улучшения эксплуатационных характеристик рабочих элементов инструментов из твердых сплавов является целенаправленное воздействие на формирование их структурного состояния [1–3]. Другие направления улучшения качества охватывают исследования в области разработок многогранных неперетачиваемых пластин и пластин с износостойким покрытием; безвольфрамовых и маловольфрамовых твердых сплавов; керамических и оксидно-карбидных твердых сплавов. В работе [2] установлено, что твердые сплавы с мелкодисперсной карбидной составляющей имеют высокий показатель износостойкости благодаря повышенной твердости.

Однако существуют и другие представления, что измельчение зерна в металлах и сплавах до ультрамелкозернистого и наносостояния может привести как к повышению прочности материала, так и к его разупрочнению [4–6]. Так, в работах [7–9] исследовано влияние размера зерен карбидной составляющей на пластические свойства вольфрамо-кобальтовых твердых сплавов. Сравнительным анализом физико-механических свойств твердых сплавов с нормальной зернистостью и особокрупнозернистых сплавов WC-Co выявлена высокая эффективность использования данных сплавов для оснащения породоразрушающего инструмента горных машин. Исходя из этого, однозначные утверждения повышения механических свойств твердосплавных материалов с мелкозернистой структурой следует считать недостаточно обоснованными [9, 10].

Дело в том, что на работоспособность и длительность эксплуатации твердосплавных материалов влияют многочисленные факторы: состав материала и размер зерен, наличие примесей и локальных напряжений, количество и размер пор, режимы технологии изготовления и др. Поэтому для каждого вида твердого сплава необходимы целенаправленные исследования влияния размера зерен на изменения физико-механических свойств. Анализ исследовательских работ показывает, что для совершенствования твердых сплавов перспективным является использование порошковых добавок из тугоплавких металлов, карбидов, оксидов, нитридов и т.д. [2–4]. Авторами работ [7–9] показано, что легирование сплавов WC-Co приводит к повышению прочности и твердости сплава, так как технология изготовления предусматривает присутствия жидкой фазы, где происходят диффузионные процессы.

Цель работы: установление влияния содержания ультрадисперсных добавок MgAl2O4 на размеры зерен карбида вольфрама и физико-механические свойства опытных образцов вольфрамо-кобальтовых буровых пластин.

Материалы и методы исследования

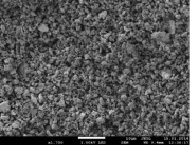

Объектом исследования являются опытные образцы буровых пластин из вольфрамо-кобальтового твердого сплава ВК8 с ультрадисперсными добавками порошков шпинели магния MgAl2O4 [11]. Морфология порошков ВК8 и добавки MgAl2O4 приведена на рис. 1. Как видно из изображений, основная масса частиц порошков имеет правильную сферическую форму (рис. 1, а, б).

а) б)

Рис. 1. Морфология порошков ВК8 (а, х 1700) и MgAl2O4 (б, х4300)

В работе используется следующая нумерация составов опытных образцов буровых пластин для исследований (в составах указаны процентные содержания ультрадисперсных добавок MgAl2O4): контрольный образец № 0 – исходный образец без ультрадисперсных добавок; № 1 – ВК8 + 0,1 % MgAl2O4; № 2 – ВК8 + 0,3 % MgAl2O4; № 3 – ВК8 + 0,5 % MgAl2O4; № 4 – ВК8 + 0,8 % MgAl2O4; № 5 – ВК8 + 1,0 % MgAl2O4.

Механические испытания для определения физико-механических свойств опытных буровых пластин проведены в соответствии со стандартными методиками [11].

Структурное состояние и распределение элементов в опытных образцах исследовано с помощью сканирующего электронного микроскопа ТМ 3030 с энергодисперсионным рентгеновским спектрофотометром Quantax70, производства фирмы «HITACHI» с интегрированной системой для элементного анализа. Определение среднего размера зерен карбида вольфрама проведено по методу измерения длин хорд в полученных изображениях структуры.

Результаты исследования и их обсуждение

Для получения материалов с заданными физико-механическими свойствами в порошковой металлургии практикуется введение в основной состав матрицы модифицирующих порошковых добавок. В работах [2, 5, 9] показаны изменения физико-механических свойств металлических материалов при легировании основного состава ультрадисперсными и наноразмерными порошковыми добавками. Как показывает практика, в отечественной промышленности в качестве буровых пластин используются вольфрамо-кобальтовые среднезернистые сплавы с размером зерна ≈4,0–5,5 мкм. По результатам многочисленных исследований установлено, что преждевременный выход из строя рабочего элемента инструмента из твердосплавного материала происходит из-за скола и интенсивного износа [3, 4, 6]. Как отмечено выше, задачи повышения качества твердых сплавов могут быть эффективно решены за счет изменения структурного состояния путем введения добавок порошков карбидов, оксидов, нитридов, некоторые из которых играют роль ингибиторов роста зерна основной фазы – карбида вольфрама [1, 7, 8]. Данный эффект связан с тем, что в присутствии ингибитора снижается скорость растворения и перекристаллизации в расплаве зерен карбида вольфрама и рост их существенно замедляется [12–14].

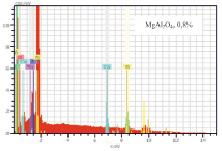

Особенность применения ультрадисперсных добавок заключается также в получении практически теоретической плотности при более низких температурах спекания благодаря повышенной дисперсности. В работе в качестве добавок использован ультрадисперсный порошок шпинели магния MgAl2O4 (средний размер ~20 нм) (рис. 1, б). Преимущество малого размера добавки заключается в том, что при спекании они создают благоприятные условия для консолидации более крупных частиц основной матрицы. Ультрадисперсный порошок шпинели MgAl2O4 имеет основной химический состав с содержанием (в % мас.): MgO – 28,2; Аl2О3 – 71,8; также присутствуют примеси железа, хрома, цинка, марганца.

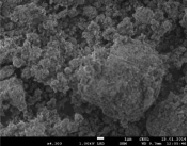

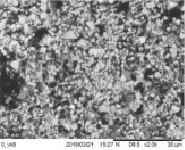

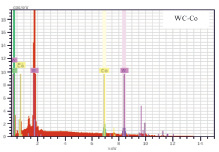

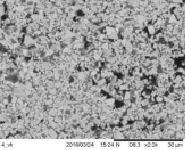

В процессе спекания композиции возможны физико-химические взаимодействия между компонентами вольфрамокобальтового сплава и компонентами введенных добавок [7, 9, 15]. На рис. 2 представлены фрагменты структуры исходного образца из ВК8 и образца пластины с ультрадисперсной добавкой шпинели магния 0,8 % мас., а также спектры отражений, снятые в участках кобальтовой связки и карбидной частицы.

а)

б)

Рис. 2. Структура образцов буровых пластин и спектры отражения: а) контрольный состав без ультрадисперсной добавки; б) состав с ультрадисперсной добавкой 0,8 % мас. MgAl2O4 ; х2000

В спектрах отражений со снятых участков присутствуют линии основных элементов Со и W, а также элементы введенной добавки. Структуру исследуемых опытных образцов буровых пластин составляют частицы карбида вольфрама и кобальтовые прослойки, что тоже подтверждается проведенным элементным анализом. Проведена идентификация элементного состава участков поверхности опытных буровых пластин с ультрадисперсными добавками и исходного образца из ВК8. Исследование распределения элементов проводится микрорентгеноспектральным анализом в качественном, полуколичественном и количественном виде [3, 4]:

– качественный вид определяет тип элементов в составе исследуемой области (обычно проводят по площади шлифа);

– количественный вид в отдельно выбранной точке (фаза);

– полуколичественный вид исследования проводится вдоль линии, методом шагового сканирования.

Исследованиями распределения элементов по объему в структуре опытных образцов при варьировании массового содержания ультрадисперсной добавки показано равномерное их распределение, не выявлено существенного скопления одного элемента и пор. По результатам проведенного анализа установлены основные элементы – W, Co, C, O и выявлены вкрапления добавок Mg, Al.

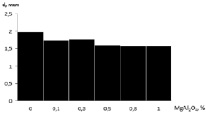

Для оценки размеров карбидных частиц съемки проводились при больших увеличениях (х2000), используя более 20 полей зрения для каждого образца буровой пластины. При этом поля зрения выбраны для получения полного изображения частицы карбида. Известно, что существует классификация класса зернистости по размеру сечения зерен карбидных фаз, соответственно: 1 – 0,5–1,5 мкм; 2 – св. 1,5 до 2,5 мкм; 3 – св. 2,5–3,5 мкм; 4 – св. 3,5 мкм и т.д. [1]. Анализ результатов показал, что при увеличении содержания добавки шпинели магния уменьшается средний размер зерен карбида вольфрама. Так, в составах 0,8 % и 1,0 % мас. шпинели магния уменьшение составляет 20 % от размера зерен образца из ВК8 без добавок. Класс зернистости карбидных зерен опытных образцов буровых пластин, включая исходный образец из ВК8, соответствует 2 классу. Зависимость среднего значения размеров зерен WC от содержания ультрадисперсных порошковых добавок приведена на рис. 3. Как видно из графика, наибольшее уменьшение размера зерна наблюдаются у образцов с ультрадисперсной добавкой шпинели магния № 4 и № 5. В процессе изготовления порошковых заготовок под влиянием тепловой обработки происходит процесс уплотнения, сопровождающийся увеличением истинной плотности.

Рис. 3. Зависимость среднего значения размеров зерен WC от содержания ультрадисперсных порошковых добавок MgAl2O4

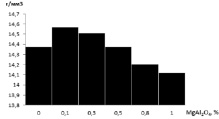

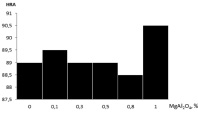

Измерением плотности выявлено, что наблюдается повышение плотности у опытных образцов буровых пластин при введении добавки 0,1 и 0,3 % мас.; при 0,5 % плотность остается на уровне контрольного образца; при 0,8 и 1,0 % мас. наблюдается снижение значений плотности (рис. 4, а). Как и предполагалось, у образцов буровых пластин с малым содержанием шпинели магния плотность выше, чем у образца без добавок, это объясняется высокой дисперсностью порошка шпинели магния. В работе исследовалась твердость опытных образцов буровых пластин, которые находятся на уровне твердости контрольного образца (рис. 4, б).

а) б)

Рис. 4. Изменение плотности (а) и твердости (б) в зависимости от процентного содержания ультрадисперсных добавок

Обнаружено заметное увеличение значения твердости у опытного образца буровой пластины состава № 1 – с 1,0 % мас. шпинели магния. Дальнейшее увеличение содержания добавок не повышает твердость, несмотря на монотонное уменьшение зерна (рис. 3). Для опытного образца буровой пластины состава № 4 наблюдается снижение твердости, это объясняется обнаружением пор в структуре.

Заключение

1. Установлено, что введение ультрадисперсных добавок шпинели магния MgAl2O4 в состав твердосплавных вольфрамо-кобальтовых буровых пластин способствует уменьшению размера зерен карбида вольфрама. Это объясняется свойствами ультрадисперсных добавок как ингибиторов роста зерен.

2. Микрорентгеноспектральным анализом опытных буровых пластин с ультрадисперсными добавками шпинели магния MgAl2O4 установлено равномерное распределение химических элементов. Не выявлено существенных неоднородностей и пор; установлены основные элементы – W, Co, C, O и вкрапления элементов Mg, Al.

3. Выявлен перспективный состав опытных буровых пластин с ультрадисперсными добавками шпинели магния – № 1 – ВК8 + 0,1 % MgAl2O4. Введение ультрадисперсной добавки MgAl2O4 в состав основного материала ВК8 способствует повышению твердости и плотности материала.

Таким образом, использование ультрадисперсных добавок шпинели магния (MgAl2O4) в основной состав матрицы вольфрамо-кобальтовых пластин в определенных концентрациях способствует повышению твердости – основной эксплуатационной характеристики рабочих элементов бурового инструмента.

Работа выполнена при финансовой поддержке программы Фонда содействия развитию малых форм предприятий в научно-технической сфере («СТАРТ» проект № 6508р/9183).