Потребительский спрос на стальные конструкции преимущественно определяют металлоемкое машиностроительное производство и предприятия гражданского строительства. Получение таких узлов неразъемных стальных конструкций, как крупных газовых турбин, насосных агрегатов, трансформаторов, металлургических печей, энергоблоков и транспорта, осуществляется, как правило, сваркой. Для указанных отраслей сварочные процессы являются безальтернативными [1]. Повышение конкурентоспособности таких производств возможно за счет использования ресурсо- и энергоэффективных технологий и оборудования, предполагающих достижение экономии за счет возврата вторичных материалов в технологический цикл. Основой этих материалов, представляющих собой отходы машиностроительных и металлургических предприятий (ОММП), являются железная окалина, стружка черных и цветных металлов и сплавов. Расширение диапазона применяемых материалов, а также разработка технологий, направленных на экономически целесообразное использование ОММП для формирования прочного качественного сварного соединения, представляется востребованным и актуальным.

Конструкционными сталями, традиционно пригодными для получения качественных сварных соединений, являются низкоуглеродистые стали. Для сварки элементов конструкций из средне- и высокоуглеродистых сталей, обладающих сравнительно лучшими механическими характеристиками, как правило, используют специальные технологические приемы и оборудование. Для предупреждения трещин при сварке такой материал предварительно подогревают, а после сварки проводят высокотемпературный отпуск для восстановления пластичности сварного соединения и снятия внутренних напряжений.

Одним из основных процессов для получения неразъемных соединений из таких сталей является дуговая сварка, использование которой направлено на повышение эксплуатационных свойств: износостойкости, жаропрочности и т.д. [2]. В условиях производства дуговой сваркой получают конструкции из перлитных сталей 17ГС и 45 без предварительного подогрева и последующей термической обработки с применением сварочной проволоки Св-08Х3Г2СМ в смеси защитных газов [3]. Для формирования прочного шва при дуговой сварке необходим учет энергетических параметров процесса, определяющих условия тепломассопереноса [4].

В практике использования углеродистых легированных сталей, используемых в качестве основы сварных конструкций, наибольшее распространение получило применение электродов в виде порошковых проволок с наполнителями различного состава [5]. Применение порошковых проволок направлено на повышение производительности и качества сварочных работ, но, по причине отсутствия универсальных методов расчета режимов такой сварки, затраты на экспериментальные исследования остаются высокими [6].

Важным условием образования требуемой структуры металла шва и зоны термического влияния (ЗТВ) представляется скорость охлаждения материала наплавки, регуляция которой в известной мере определяется свойствами защитного шлакового слоя, объем и свойства которого зависят от состава наполнителя порошковой проволоки [7]. В этой связи перспективным представляется использование комбинированного теплового воздействия на зону стыка деталей, энергия которого определяется одновременным участием в расплавлении металла электродугового и алюмотермитного процессов [8]. Для осуществления наплавки металла на кромку стальной детали, используют электрод в виде порошковой проволоки, заполненной алюмотермитным наполнителем, представляющим собой смесь порошков алюминия, окалины и наполнителей. Значительная доля этих компонентов являются ОММП. Локальный нагрев, необходимый для наплавления металла на поверхность стальной детали, в этом процессе обеспечивается подводом тепла, возникающего в результате одновременного электродугового и алюмотермитного воздействий. Шлак, образующийся в результате такого воздействия, предназначается для замедления скорости отвода тепла от стыка. Таким образом, исследование возможностей использования порошковой проволоки с алюмотермитным наполнителем на агрегатах дуговой сварки для формирования прочного соединения из сталей с высоким углеродным эквивалентом актуальны.

Цель исследования: определение возможности формирования сварного прочного соединения протяженных пластин из стали с высоким углеродным эквивалентом на агрегате автоматической сварки под слоем флюса порошковой проволокой с алюмотермитным наполнителем. Задачи: изготовление и использование протяженного электрода с алюмотермитным наполнителем для формирования неразъемного сварного соединения пластин из стали 45 на автомате сварки под флюсом; определение роли совмещенного электродугового и алюмотермитного теплового воздействий при формировании структуры ЗТВ; определение механических характеристик полученного сварного соединения.

Материалы и методы исследования

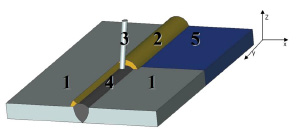

Формирование шва осуществлялось автоматической сваркой под слоем флюса АН-348 порошковой проволокой [9] с сердечником из алюмотермитной шихты, содержащей оксид железа, восстановитель, наполнитель, легирующие и раскисляющие компоненты. Фракция алюмотермитной порошковой смеси получена рассевом на ситах модели 026, выполненных по ГОСТ 29234.3-91, составила 0,1–0,315 мм. Для приготовления порошка смеси использовались компоненты: алюминий ПА-2 (ГОСТ 6058-73); железная окалина (с химическим составом: C = 0,150 %; Mn = 1,188 %; Si = 2,960 %; S = 0,030 %; P = 0,030 %; Fe = 71,500 %; Al = 0,697 %; Ni = 0,188 %; Cr = 0,173 %; Cu = 0,444 %; O2 = 22,639 %); ферромарганец ФМн-78(А) (ГОСТ 4755-91); ферросилиций ФС50 (ГОСТ 1415-93); графит ЭГ15 по ТУ 14-139-177-2003. Для выравнивания компонентов по фракции алюмотермитная смесь обрабатывалась в шаровой мельнице периодического действия типа МШП-700 в течение 10 мин, после чего упаковывалась в проволоку на агрегате НИИМОНТАЖ типа МТР1201УХЛ4 с использованием ленты марки 08кп-ОМ-2-1х100 по ГОСТ 503-81. Диаметр электрода составил O = 2,8 мм с коэффициентом заполнения Кз = 0,37. Стальные пластины разделаны по типу С21 (ГОСТ 8713-79) толщиной S = 12 мм, шириной 150 мм и длиной 500 мм (рис. 1). Материал – конструкционная углеродистая качественная сталь 45 (ГОСТ 1050-2013).

Соединение получали за два прохода при постоянных значениях вольтамперных характеристик и скорости. Характеристики режимов формирования металла, наплавляемого от электрода на кромки стальных пластин, следующие: сила тока I = 300 А; напряжение U = 35 В; скорость перемещения электрода V = 20 м/ч; эффективная тепловая мощность дуги для традиционной проволоки сплошного сечения марки Св-08А составляет qт = 2,49 ккал/с; для экспериментальной проволоки с алюмотермитным наполнителем qэ = 2,27 ккал/с.

Химический состав образцов определяли согласно ГОСТ 18895-97 при помощи приставки для элементного анализа OXFORD Xmax к электронному растровому сканирующему микроскопу ZEISS EVO LS10, а также экспресс-анализатора для определения углерода АН7529. Макроструктуру ЗТВ после обработки 5 %-ной азотной кислотой определяли по ГОСТ 4461-77. Содержание элементов структуры стали (перлита, мартенсита, нитридов и карбидов) определяли по шкалам, регламентированным ГОСТ 8233-56. Изменение видов структур ЗТВ определяли по схеме строения сварного шва [10, с. 289].

Для исследования физико-механических свойств сварного шва определяли прочность на разрыв, ударную вязкость, твердость ЗТВ; трехточечный изгиб. Механические испытания сварных соединений проводили согласно ГОСТ 6996-66. Образцы изготавливали с учетом ГОСТ 1497-84. Напряжение, предел текучести и относительное удлинение при растяжении образцов определяли на универсальной испытательной машине AG-X plus SHIMADZU при постоянной скорости перемещения захватов 0,05 мм/c. Испытания на ударный изгиб проводили в соответствии с ГОСТ 9454-78. Форма и размеры образцов для испытания соответствовали концентратору вида U c радиусом R = 1 ± 0,07 мм, регламентированным ГОСТ 9454-78. Ударную вязкость определяли маятниковым копром типа МК, выполненным по ГОСТ 10708-82. Твердость образцов измеряли по методу Роквелла. Измерения производились по 10 точкам в направлении от центра шва к периферии. Поверхность образцов для определения твердости подготавливали согласно ГОСТ 9013-59. По полученным результатам выведены средние значения твердости шва и на протяжении ЗТВ. Способность материалов экспериментальных соединений выдерживать пластическую деформацию при изгибе определяли на тестовой машине AG-X plus SHIMADZU, снабженной устройством, отвечающим ГОСТ 28840-90.

Изображение макроструктур в месте разрыва получали в виде фрактограмм на растровом электронном микроскопе S-3400N HITACHI при х100. При определении микроструктуры и фазового состава металла отливок (с диапазоном увеличения х200÷500) использованы: микроскоп оптический AXIO VERT A1 с цифровой камерой AxioCam ERc5s.

Величину зерна определяли по ГОСТ 5639-82 в ходе сравнения зерен (в местах с типичной структурой) с эталонами шкал, приведенных в ГОСТ 5639-82.

Результаты исследования и их обсуждение

Компоненты алюмотермитного наполнителя и режим комбинированного теплового воздействия определяют химический состав и структуру ЗТВ сварного соединения из стали 45. Химический состав зоны локального нагрева экспериментальных образцов следующий: С = 0,32 %; Si = 0,20 %; Mn = 0,7 %; Ni = 0,25 %; Cr = 0,25 %; S = 0,031 %; P = 0,030 %. Видно, что содержание углерода ниже значений, регламентированных ГОСТ 1050-2013 для стали 45. Содержание остальных элементов соответствует химическому составу стали 45. На рис. 2 представлено сравнение размеров ЗТВ традиционных и экспериментальных образцов.

Рис. 1. Схема сварки пластин из стали 45: 1 – пластина; 2 – флюс; 3 – электрод; 4 – сварной шов; 5 – зона определения отклонений

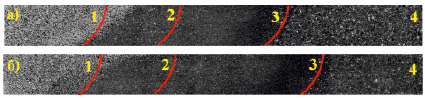

Рис. 2. Структура металла традиционных (а) и экспериментальных (б) сварных соединений (×100): 1 – металл шва; 2 – зона сплавления и участок перегрева; 3 – участок перекристаллизации и рекристаллизации; 4 – основной металл

а)

б)

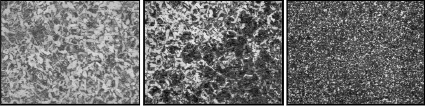

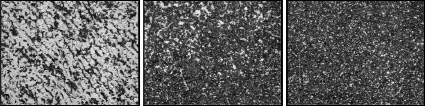

Рис. 3. Микроструктура металла традиционных (а) и экспериментальных (б) сварных соединений (×200): слева – в центре шва; в центре – в зоне сплавления и перегрева; справа – в зоне перекристаллизации и рекристаллизации

Из рис. 2 видно, что протяженность участков ЗТВ сварных соединений различна. Участок перекристаллизации и рекристаллизации экспериментальных образцов (рис. 2, а) имеет большую протяженность, чем у традиционных образцов, полученных автоматической сваркой с проволокой сплошного сечения (рис. 2, б). Протяженность ЗТВ экспериментальных образцов выше, чем традиционных, и составляет 19 мм.

Выявленные расхождения в структурах ЗТВ, обнаруженные при малом увеличении, определяют целесообразность исследований микроуровня, что позволит установить причины различий в значениях прочностных характеристик наплавляемого металла.

На рис. 3 представлены микроструктуры характерных участков металла (в центре шва, в зоне сплавления, в зоне перекристаллизации), полученного автоматической сваркой под слоем флюса с использованием традиционного электрода в виде проволоки сплошного сечения (рис. 3, а) и экспериментального электрода в виде проволоки с алюмотермитным наполнителем (рис. 3, б), при увеличении ×200.

Анализом данных, представленных на рис. 3 (слева), установлена преимущественно феррито-перлитная структура зоны сплавления с характерными группированными зонами перлита. Участки перегрева, представленные в центральной части рис. 3, имеют перлитно-ферритную структуру с преобладанием перлита. Видно, что на этом участке размеры зерен образцов, полученных при использовании традиционного электрода (рис. 3, а) и электрода в виде порошковой проволоки с алюмотермитным наполнителем (рис. 3, б), различны. Структура зон перекристаллизации и рекристаллизации, представленная в правой части рис. 3, для обоих случаев перлитно-ферритная. Таким образом, следует отметить, что в целом структуры образцов, полученных при вариантах, представленных на рис. 3, а, и рис. 3, б, сопоставимы, но имеют отличия в размерах зерен.

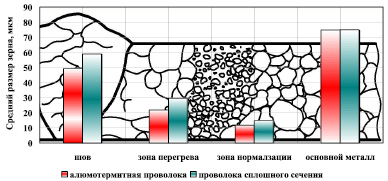

На рис. 4 представлено сравнение размеров зерен зон сплавления, перегрева, перекристаллизации и основного металла получаемых образцов. Анализ данных, представленных на рис. 4, показывает, что размер зерна металла в зоне наплавления, полученный при использовании экспериментального электрода в виде порошковой проволоки с алюмотермитным наполнителем, на 17 % меньше, чем при использовании традиционного процесса автоматической сварки с проволокой сплошного сечения. Зерно экспериментального образца, характерное для зоны сплавления и перегрева, на 25 % меньше, чем в сопоставимой зоне образца, полученного традиционным электродом. Размеры зерен зон перекристаллизации (нормализации) и основного металла сопоставимы и различаются не более чем на 4 %.

Сравнительной оценкой прочностных характеристик традиционных и экспериментальных образцов установлено предпочтительное использование комбинированного теплового воздействия на зону стыка, осуществляемое электродом, выполненным в виде порошковой проволоки с алюмотермитным наполнителем. Традиционные образцы имеют следующие характеристики: σв = 571 МПа; σт = 319 МПа; δ = 8,3 %; HRA = 47; KCU = 98,8 кДж/см2. Данные значения, с учетом понижающего коэффициента 0,9, соответствуют регламентированным ГОСТом 1050-2013. Механические характеристики экспериментальных образцов сопоставимы с таковыми значениями, присущими основному металлу: σв = 598 МПа; σт = 417 МПа. KCU = 116,2 кДж/см2; δ = 7,8 %.

В ходе эксперимента установлено, что при равных вольтамперных характеристиках процесса автоматической дуговой сварки значение амплитуд максимальных отклонений геометрии сварной конструкции, полученной с применением алюмотермитной порошковой проволоки, на 6 % меньше, чем в случае получения соединения проволокой сплошного сечения.

При определении твердости зон шва и термического влияния установлено, что: твердость всех образцов в зоне наплавки меньше, чем у основного металла, что связано, по-видимому, со спецификой получения сварного соединения элементов из стали 45, а именно со снижением содержания углерода в зоне соединения; от центра шва в направлении основного металла твердость возрастает и достигает значений, соответствующих материалу основы HB = 180. Испытаниями экспериментальных соединений на трехточечный изгиб при достижении угла в 1400 образования и разрастания трещин не выявлено.

Рис. 4. Средний размер зерен шва и участков зоны его термического влияния

Выводы

В ходе проведенных экспериментов установлена возможность получения неразъемных соединений из стали с высоким углеродным эквивалентом в автоматическом процессе под флюсом электродом в виде порошковой проволоки с алюмотермитным наполнителем, обеспечивающим соответствие химического состава экспериментальных образцов ГОСТ 380-2005. В этой связи технология представляет практический интерес для предприятий машиностроения.

Установлено формирование зоны термического влияния соединения стальных пластин за счет тепла электродугового и алюмотермитного воздействий.

Экспериментально определено, что значения амплитуд максимальных отклонений геометрии неразъемного соединения из стали 45 на 6 % меньше, чем при использовании проволоки сплошного сечения при значениях тепловой мощности дуги q = 2,27 ккал/с и скорости перемещения электрода V = 20 м/ч.

Значение твердости зоны термического влияния, протяженность которой составляет 19 мм, для экспериментальных образцов сварных соединений, по мере удаления от центра шва к ее периферии, повышается с HRA = 47 до HRA = 56 ед. Установлен вязкий характер разрушения образцов экспериментального соединения, имеющего преимущественно феррито-перлитную структуру с размером зерна на 4–17 % меньшим, чем у образцов, полученных с применением проволоки сплошного сечения. Прочностные характеристики материала, наплавляемого электродом в виде проволоки с порошковым термитным наполнителем, сопоставимы по значениям со сталью 45: предел прочности на разрыв составил σв = 598 МПа, предел текучести составил σт = 417 МПа.

Таким образом, разработан ресурсоэффективный способ получения неразъемного прочного соединения элементов, выполненных из углеродистых сталей в результате совмещенного алюмотермитного и электродугового теплового воздействий путем использования порошковой проволоки с алюмотермитным наполнителем, обеспечивающим минимальные значения деформаций получаемых конструкций и удовлетворительные прочностные характеристики неразъемного соединения.

Работа выполнена в рамках государственного задания № 075-00414-19-00.