Химико-энерготехнологический процесс сушки окомкованных отходов апатит-нефелиновых руд в горно-обогатительной промышленности на обжиговых конвейерных машинах протекает с разрушением связи влаги с основой материала окатышей и на это расходуется энергия [1]. Количество энергии на разрушение данной связи классифицируется разнообразными формами связи влаги с основой вещества. Химически связанная вода не выводится из влажных тел даже при повышении их температуры до 95–115 °C. Связанная физико-химическая влага сохраняется внутри пор окатыша под действием адсорбционных сил. Физико-механическая влага локализуется внутри больших капилляров и на внешней поверхности окатыша. Она сохраняется под действием капиллярного давления. Большая часть влаги не связана с основой окатыша силами физико-химической природы, потому её удаление при сушке окатышей, полученных из отходов апатит-нефелиновых руд горно-обогатительных комбинатов, сопряжено с затратами энергии, которые сопоставимы с теплотой парообразования.

В процессе конвективной сушки окатышей на конвейере обжиговой машины в плотной многослойной массе окружающей для них средой является газ-теплоноситель – продукты сжигания топлива и воздух [2]. От него сырые окатыши получают тепловую энергию и нагреваются, а газ-теплоноситель вбирает уходящий из влажного окатыша водяной пар и повышает собственное влагосодержание.

Особенностью кинетики внешнего влагообмена при высыхании окатыша является различие концентраций влажного пара перпендикулярно поверхности сырого окатыша. Оно формирует поток паров влаги от поверхности, а градиент температур между газом-теплоносителем и поверхностью окатыша определяет приток тепла к влажному окатышу [3].

Анализ экспериментальных данных показывает: вблизи влажной поверхности окатыша образуются тепловой, концентрационный и гидродинамический пограничные слои [4]. Интенсивность тепломассообмена между поверхностью сырого окатыша и потоком газа-теплоносителя определяется уравнением, связывающим критерии подобия. Явный вид критериального уравнения определяется условиями взаимодействия газа-теплоносителя с поверхностью окатыша [5].

Процесс перемещения теплоты и влаги в телах со сложной структурой капилляров и пор протекает из-за различных взаимодействующих механизмов переноса физической природы. Для действующих условий сушки окатышей в обжиговой конвейерной машине, невозможен полный анализ процесса транспорта теплоты и влаги внутри таких материалов, учитывающий всевозможные элементарные типы переноса [6]. По данным экспериментов, полученные кинетические коэффициенты для самого широкого диапазона варьирования температуры и влагосодержания различаются достаточно сильно [7].

Целью представленного исследования является создание фундаментальных научных физико-химических, теплотехнологических и организационно-технических основ инжиниринга энергоресурсоэффективных экологически безопасных многостадийных систем переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах, которая позволит получить из скопившегося в хвостохранилищах мелкодисперсного сырьевого материала конкурентоспособную продукцию с высокой добавленной стоимостью, сократить затраты на захоронение этих отходов, а также существенно увеличить глубину переработки отходов в конечные полезные продукты для химической, металлургической, горной и машиностроительной индустрии. Для достижения поставленной цели следует решить следующую фундаментальную научную задачу – разработать физико-химические и инженерно-технологические основы энергоресурсоэффективной переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах в обжиговых машинах конвейерного типа, включающих математическую модель распространения локализованного фронта испарения влаги в окатыше, с учетом особенностей кинетики влагосодержания в крупнопористом влажном теле.

Модель локализованного фронта испарения влаги в сферическом окатыше

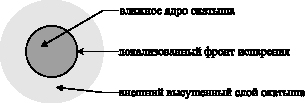

Основным положением для описания кинетики сушки является следующий факт – влага передвигается в пористой структуре окатыша, полученного из отходов апатит-нефелиновых руд горно-обогатительных комбинатов, достаточно свободно. Испарение влаги осуществляется на внешней поверхности окатыша [8]. Градиент влагосодержания обеспечивает подвод влаги изнутри окатыша к внешней поверхности испарения, где она удаляется во внешнюю среду. Количество теплоты, которая подводится к наружной поверхности окатыша, определяет скорость процесса сушки [9]. В процессе сушки окатыша возникает углубляющийся фронт испарения влаги (рис. 1). К этому локализованному фронту испарения тепловая энергия от газа-теплоносителя, обдувающего окатыш, тепловая энергия подводится теплопроводностью высушенного слоя окатыша. На фронте испарения тепловая энергия расходуется на фазовый переход жидкости в пар. Из-за испарения в пористой структуре окатыша формируется повышенное давление и появившийся пар фильтруется к внешней поверхности сквозь высушенный слой окатыша от локализованного фронта испарения.

Рис. 1. Формирование локализованного фронта испарения внутри окатыша

Скорость испарения влаги в материале окатыша определяется последовательным действием фильтрационного и термического сопротивлений. Температура и давление паров влаги в окрестности фронта испарения взаимосвязаны зависимостями для насыщенного пара и устанавливаются в процессе сушки.

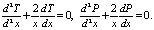

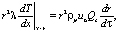

Для высушенного слоя окатыша температурное поле и поле повышенного давления, являются квазистационарными и могут быть описаны дифференциальными уравнениями

(1)

(1)

Здесь T – температура, P – давление, x – координата радиуса окатыша.

На наружной поверхности окатыша выполняется граничное условие первого рода для температуры,  , и для давления,

, и для давления,  , которое равно на внешней границе давлению внешней среды. Непосредственно в окрестности локализованного фронта испарения выполняются равенства

, которое равно на внешней границе давлению внешней среды. Непосредственно в окрестности локализованного фронта испарения выполняются равенства  ,

,  , где r – радиус фронта испарения, T* и P* – температура и давление насыщенных паров, связанные между собой соответствующими известными зависимостями.

, где r – радиус фронта испарения, T* и P* – температура и давление насыщенных паров, связанные между собой соответствующими известными зависимостями.

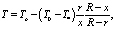

Решение системы обыкновенных дифференциальных уравнений (1) с соответствующими указанными граничными условиями принимает вид

(2)

(2)

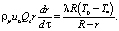

Тепловая энергия, которая подводится к локализованному фронту испарения посредством теплопроводности, используется на испарение, в соответствии с балансовым уравнением

(3)

(3)

где λ – коэффициент теплопроводности, ρp – плотность материала окатыша, uo – начальное влагосодержание окатышей, Qs – удельная теплота парообразования, τ – время.

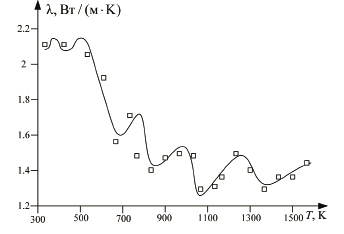

Зависимость коэффициента теплопроводности λ от температуры T материала окатыша, полученная авторами в работе [2], представлена на рис. 2.

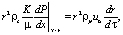

Пар, образующийся на фронте испарения, фильтруется сквозь высушенный слой окатыша к его поверхности и описывается соотношением для ламинарной фильтрации:

(4)

(4)

где ρs – плотность, μ – динамический коэффициент вязкости для пара, K – коэффициент проницаемости пара для высушенного слоя окатыша.

Из уравнений (2–4) вытекает линейная зависимость для избыточного давления и температуры в окрестности локализованного фронта испарения:

.

.

При подстановке (2) в (3) получается соотношение, которое определяет скорость движения локализованного фронта испарения внутрь окатыша:

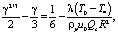

(5)

(5)

После интегрирования уравнения (5) при начальном условии  получается следующее кинетическое уравнение, описывающее сушку окатыша:

получается следующее кинетическое уравнение, описывающее сушку окатыша:

(6)

(6)

здесь  – относительная степень сушки окатыша.

– относительная степень сушки окатыша.

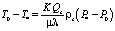

Время τf, за которое полностью высохнет окатыш, можно найти из соотношения (6) при условии γ = 0,

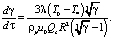

Продифференцировав уравнение (6), получим уравнение для скорости сушки окатыша:

(7)

(7)

Представленная модель распространения локализованного фронта испарения наиболее вероятна для сырых окатышей в диапазонах температур газа-теплоносителя в зоне сушки обжиговых конвейерных машин.

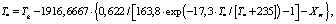

Температуру мокрого термометра  можно найти, например, из уравнения

можно найти, например, из уравнения

где Tg – температура, XW – влагосодержание газа-теплоносителя, подаваемого на нагрев окатышей.

Особенность проведения вычислительных экспериментов по кинетике сушки окатышей

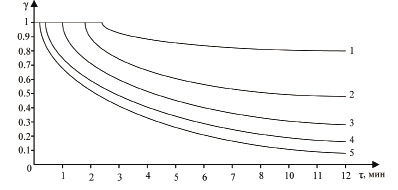

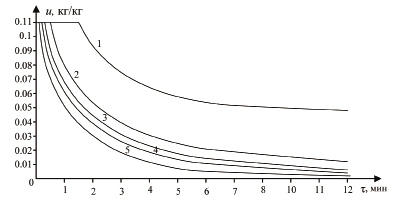

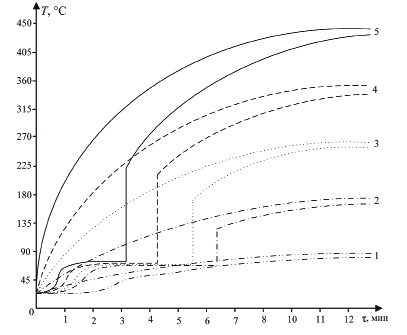

Проводились вычислительные эксперименты по расчёту кинетики процесса сушки, на основе разработанной авторами математической модели распространения локализованного фронта испарения влаги и в крупнопористом влажном теле окатыша. Полагались следующие начальные значения переменных процесса сушки окатышей: начальное влагосодержание u0 = 0,11 кг/кг, радиус окатыша R = 10 мм, начальная температура окатыша T = 18 °C, скорость подачи газа-теплоносителя 1,3 м/с, с температурой Tg 1) 90 °C, 2) 180 °C, 3) 270 °C, 4) 360 °C, 5) 450 °C. Обыкновенное дифференциальное уравнение для кинетики сушки (7) решалось совместно с уравнением теплопроводности для сферического тела. Адекватность предлагаемой математической модели продвижения локализованного фронта сушки от поверхности окатыша к центру подтверждается совпадением с опубликованными экспериментальными результатами и известными качественными зависимостями для относительной степени высушивания (рис. 3), влагосодержания (рис. 4), температуры окатыша внутри и на границе (рис. 5) от времени высушивания при различных температурах нагрева газом-теплоносителем.

Рис. 2. Зависимость коэффициента теплопроводности от температуры

Рис. 3. Относительная степень высушивания окатыша при разных температурах Tg газа-теплоносителя: 1) 90 °C, 2) 180 °C, 3) 270 °C, 4)360 °C, 5) 450 °C

Рис. 4. Влагосодержание в окатыше при разных температурах Tg газа-теплоносителя, в зависимости от времени прогрева: 1) 90 °C, 2) 180 °C, 3) 270 °C, 4)360 °C, 5) 450 °C

Рис. 5. Температура T на границе x = R и в центре x = 0 окатыша при разных температурах газа-теплоносителя Tg , в зависимости от времени прогрева: 1) 90 °C, 2) 180 °C, 3) 270 °C, 4)360 °C, 5) 450 °C

Обсуждение результатов вычислительных экспериментов

Если температура материала окатыша несопоставима с температурой мокрого термометра, процесс высушивания не начинается, это подтверждается рис. 3–4, особенно это явление заметно при температуре нагрева 90 °C. Сушка окатыша протекает наиболее интенсивно при повышении температуры газа-теплоносителя. На рис. 4 особенно видно, что вначале процесс сушки ускоряется, а затем замедляется. Это обусловлено тем, что в начале процесса сушки влага испаряется с внешних поверхностных слоёв окатыша, а потом локализованный фронт испарения начинает своё движение внутрь и подвод тепла к фронту испарения обеспечивается теплопроводностью высохшего внешнего слоя (рис. 1). Температура сырой внутренней части окатыша повышается до температуры мокрого термометра на фронте испарения, а температура сухой внешней части окатыша возрастает к поверхности и сравнивается с температурой газа-теплоносителя (рис. 5). По поверхности локализованного фронта испарения внутри окатыша ярко выражен градиент температуры, и чем больше температура газа-теплоносителя, тем больше градиент. Следовательно, форсированная сушка окатышей может привести к термоградиентному разрушению окатыша [10]. Образующийся на фронте испарения пар фильтруется сквозь сухой внешний слой окатыша, а значит, важно учитывать и контролировать этот поток пара.

Заключение

Обнаружено, что при ускоренном нагреве сырого окатыша в глубине его структуры пор протекает процесс образования пара. Появляющееся в связи с этим повышенное давление не в состоянии быстро релаксироваться сквозь структуру пор окатыша, и ярко выраженный градиент давления в глубине капиллярно-пористого тела окатыша обеспечивает передвижение влаги. Из-за того что удаление влаги протекает не столько с поверхности окатышей, сколько в глубине их, температура в центральной части меньше, чем на поверхностной, следовательно, существует и температурный градиент. В результате проведенных вычислительных экспериментов выявлена взаимозависимость изменения среднеинтегральной и локальной температуры и содержания влаги. Обнаружено, что окатыши, полученные из отходов апатит-нефелиновых руд горно-обогатительных комбинатов, обладают наиболее высокой скоростью сушки в условиях постоянства температуры греющего газа-теплоносителя.

Работа выполнена при финансовой поддержке РФФИ, грант № 18-29-24094 MK.