В современном мире стремительно развиваются технологии. Даже в такой консервативной сфере, как полиграфия, существуют свои «гигантские скачки». Примером этому служит печатная электроника [1], которая может стать как новым этапом развития полиграфической промышленности, так и ее дополнением.

За прошедшие годы несколько авторов рассмотрели технологию электролюминесценции в деталях. Следует отметить H.W. Leverenz, 1950 [2]; H.F. Ivey, 1963 [3]. В том числе были проделаны работы по печати электролюминесцентных дисплеев, например Chris Nixon, Veronica Kopp [4]. Но и в этих работах использовались в качестве подложки пленки типа ПЭТ.

Однако печати на бумажной основе не уделялось должного внимания. Эти вопросы рассмотрены в настоящей работе, целью которой является разработать технологию печати дисплея на бумажной подложке. Основными задачами стали выбор и автоматизация технологии и создание экспериментальной установки для печати образцов и исследование их характеристик.

Особенность данной работы заключается в создании экспериментальной установки для автоматизации печати электролюминесцентных дисплеев на бумажной подложке.

Для автоматизации печати электролюминесцентных дисплеев необходимо выбрать технологию печати и материалы для создания дисплея, рассмотреть структуру и принципы работы современных дисплеев, выбрать промышленный прототип для печати дисплея, собрать устройство печати на основе выбранного прототипа, реализовать экспериментальные образцы печатного дисплея и провести анализ технических характеристик данного образца.

Материалы и методы исследования

Типы дисплеев

Электролюминесцентный дисплей

То, что некоторые материалы (сульфид цинка, арсенид галлия, фосфор и т.д.) имеют свойство излучать видимый свет при прохождении электрического тока, известно ещё с 1937 г. Однако практическое применение в дисплеях этот эффект получил применение лишь через 50 лет, когда появились тонкопленочные электролюминесцентные материалы [5].

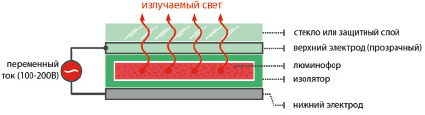

Электролюминесцентный дисплей – тип дисплея, состоящий из слоя электролюминесцентного материала, который, в свою очередь, состоит из специально обработанных кристаллов фосфора (P) или арсенида галлия (GaAs). Данный слой находится между двумя слоями токопроводящего материала – нижнего непрозрачного, изготовленного из алюминия, и верхнего прозрачного. Когда ток постоянного напряжения подается на проводники, нижний и верхний слой, электролюминесцентный материал начинает отдавать фотоны и таким образом начинается светиться (рис. 1).

Обычное использование электролюминесцентных дисплеев: источники света, дисплеи медицинского инструмента, ценники.

Электролюминесцентные дисплеи могут быть напечатаны с помощью шелкотрафаретной, струйной или глубокой печати.

Электрохроматические дисплеи

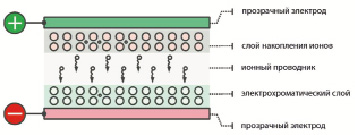

Если рассматривать упрощенно структуру электрохроматического дисплея, то он состоит из двух электрохроматических слоев, разделенных электролитическим слоем [6]. Электрохроматиеский дисплей работает от внешнего напряжения, для которого используются проводящие электроды с обеих сторон обоих электрохроматических слоев. Базовая структура электрохроматического устройства содержит пять слоев, наложенных на одну подложку или расположенных между двумя подложками в многослойной конфигурации (рис. 2). В этой структуре есть три принципиально различных вида слоистых материалов в электрохроматическом дисплее: электрохроматический слой и ионоаккумулирующий слой проводят ионы и электроны и относятся к классу смешанных проводников, электролит же является чистым ионным проводником и разделяет два электрохромных слоя. Прозрачные проводники являются чистыми электронными проводниками. Оптическое поглощение происходит, когда электроны движутся в электрохромные слои от прозрачных проводников вместе с ионами, уравновешивающими заряд, поступающими из электролита.

Так как электрохроматические дисплеи являются отражающими, а не излучающими, они обычно используются как дисплеи медицинских инструментов, ценники, плакаты.

Электрохроматические дисплеи могут быть напечатаны шелкотрафаретной или струйной печатью.

Рис. 1. Схема электролюминесцентного дисплея

Рис. 2. Схема электрохроматического дисплея

Дисплеи на основе органических светодиодов (OLED)

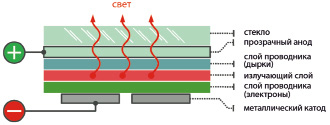

Для создания органических светодиодов (OLED) используются пленочные многослойные структуры, слои которых состоят из нескольких полимеров (рис. 3). Когда напряжение, поданное на анод, является положительным относительно катода, поток электронов идет через устройство от катода к аноду. Таким образом, катод излучает электроны в эмиссионном слое, а анод забирает электроны из проводящего слоя или анод дает дырки для проводящего слоя. Эмиссионный слой в итоге получает отрицательный заряд, а проводящий слой – положительный. Электроны и дырки под воздействием электростатики движутся навстречу друг другу и рекомбинируются при встрече. Рекомбинация происходит ближе к эмиссионному слою, потому что в органических полупроводниках дырки имеют большую подвижность, чем электроны. Энергия электрона уменьшается, когда происходит рекомбинация, и это сопровождается эмиссией электромагнитного излучения в области видимого света. Именно из-за этого слой называется эмиссионным слоем. Дисплей не будет работать, если на анод подается отрицательное напряжение относительно катода. В этом случае дырки движутся к аноду, а электроны в направлении, противоположном катоду, и никакой рекомбинации не происходит.

OLED-дисплеи обычно используются в телевизорах или компьютерных мониторах, лампах освещения, сотовых телефонах, фотоаппаратах.

OLED-дисплеи могут быть напечатаны шелкотрафаретной, флексографской или струйной печатью.

Исходя из вышеприведенного анализа дисплеев для экспериментального образца был выбран электролюминесцентный дисплей, так как он имеет свойства излучать, а не отражать свет в отличие от электрохроматических и электрофоретических дисплеев и имеет более простую конструкцию в отличие от дисплеев на основе органических светодиодов.

Выбор метода печати и красок

Метод печати

Шелкотрафаретная печать – один из наиболее используемых способов печати. Процесс печати происходит, когда краска проходит через сетку, состоящую из нитей. Перед печатью сетку с фоточувствительным слоем экспонируют, чтобы получить на ней нужное изображение. При экспонировании, под воздействием света фоточувствительный слой разрушается и таким образом засвеченные места приобретают свойства пропускать сквозь себя краску, формируя тем самым печатные элементы. Участки же, которые не подверглись воздействию света, соответственно, сохранили свою целостность и не будут пропускать краску при печати. Таким образом получена печатная форма. После этого печатная форма накладывается на запечатываемую поверхность, поверх неё наносится краска и специальным ножом-ракелем продавливается сквозь сетку и через ее печатные элементы на запечатываемый материал и таким образом происходит формирование изображения. После того, как материал запечатан, проводится закрепление красочного слоя. В зависимости от используемой краски и ее компонентов, это может быть как сушка ультрафиолетовой лампой, сушка инфракрасной лампой, так и сушка обычным температурным воздействием.

В нашем случае требуется напечатать светящийся объект, имеющий простую форму, а для получения высокой проводимости потребуется большая толщина слоя. Для эксперимента потребуется сделать небольшой тираж дисплеев, чтобы определить повторяемость и автоматизацию, поэтому этот способ печати лучше всего подходит для эксперимента.

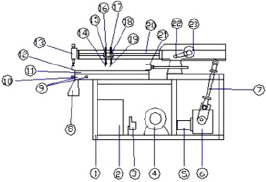

В ходе работы была создана экспериментальная установка на основе полуавтоматической машины для шелкотрафаретной печати (рис. 4), которая позволила автоматизировать процесс печати электролюминесцентных дисплеев благодаря автоматическому переносу запечатываемого материала на вакуумный стол.

Выбор краски

Так как электролюминесцентный дисплей состоит из четырех разных слоев, то для каждого слоя была подобрана отдельная краска. В качестве нижнего проводника было принято решение использовать токопроводящую краску на основе графита. Ввиду того, что проводящая её способность достаточна, она является самым нижним слоем и соответствует требованиям проводника. Для слоя изолятора была выбрана обычная белая типографская краска, так как ее свойства позволяют хорошо изолировать предыдущий слой. В качестве люминофорного слоя была выбрана краска на основе капсулированного фотолюминофора. И, наконец, в качестве верхнего, прозрачного электрода была выбрана краска на основе наночастиц серебра, с содержанием этих частиц в размере 1 % к основному составу краски. Такой состав позволяет сохранить прозрачность при достаточной проводимости.

Рис. 3. Схема дисплея на основе органических светодиодов

Рис. 4. Схема полуавтоматической машины для высокоточной шелкотрафаретной печати: 1 – рама машины; 2 – электрический шкаф; 3 – соленоидный клапан; 4 – вакуумный насос, 5 – главный двигатель; 6 – редуктор; 7 – тяга подъема и опускания; 8 – предохранительное ограждение; 9 – ручка точной регулировки вакуумного стола; 10 – основание стола; 11 – подвижная панель стола; 12 – передний держатель рамы с сетки; 13 – регулировка переднего края сетки; 14 – ракель; 15 – пневмоцилиндр подъема и опускания ракеля; 16 – ручка регулировки высоты ракеля; 17 – ручка регулировки высоты оросителя; 18 – пневмоцилиндр подъема и опускания оросителя; 19 – ороситель; 20 – подъемная рама; 21 – заднее крепление сетки; 22 – ось привода каретки; 23 – двигатель каретки

Технология изготовления дисплея

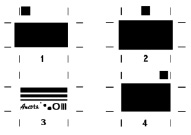

Для изготовления дисплея потребовалось сначала разработать его дизайн, то есть то, что мы увидим в конечном результате. При помощи программы векторной графики был создан макет изображения (рис. 5). После этого макет был поделен на слои (рис. 6): нижний проводник, изолятор, люминофор, прозрачный проводник. После чего при помощи фотонабора были выведены пленки, с которых экспонировались формы для шелкотрафаретной печати. Для печати была выбрана сетка из полиэстера 160 нитей на см2, позволяющая нанести наиболее равномерный слой. Экспериментальным путем было определено, что нижний электрод следует наносить на подложку в три прохода и после этого подвергнуть сушке при температуре 200 градусов в течение 3 мин в туннельной сушке, после этого запечатываемый материал автоматически переносился обратно в печатную секцию, где наносился слой изолятора в два прохода, для уверенной изоляции нижнего электрода от верхнего и его же сушка тоже при 200 градусах в течение 3 мин в туннельной сушке, после этого наносился слой люминофора в один проход и его сушка при 170 градусах в течение 2 мин и после этого был нанесен слой прозрачного проводника и его сушка при 200 градусах в течение 3 мин.

Результаты исследования и их обсуждение

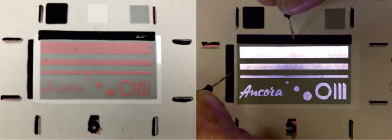

В результате исследования выбраны технологии и материалы для создания печатного дисплея, собрана экспериментальная установка на основе шелкотрафаретного станка для печати дисплея, был воспроизведен тираж электролюминесцентных дисплеев на бумажной основе (рис. 7). Сопротивление нижнего электрода составило 340 Ом, а верхнего – 42 кОм, что явилось достаточным для функционирования дисплеев. Для работы дисплея необходимо было подключить его к источнику питания с переменным напряжением 110 В и частотой 400 Гц.

Рис. 5. Макет изображения

Рис. 6. Функциональные слои дисплея: 1 – нижний электрод, 2 – изолятор, 3 – люминофор, 4 – прозрачный верхний электрод

Рис. 7. Слева – напечатанный дисплей в пассивном состоянии, справа – в активном

Заключение

В ходе эксперимента были подобраны материалы и краски для реализации печатного электролюминесцентного дисплея, разработана технология печати на основе шелкотрафаретного печатного оборудования, разработан дизайн дисплея, произведены тестовые измерения проводимости в слое. Результатом эксперимента явился автоматизированный процесс производства электролюминесцентных дисплеев на бумажной подложке. Данные дисплеи могут быть использованы в упаковочной промышленности для изготовления упаковки со светящимися элементами, что позволит повысить привлекательность упакованной продукции и повысить продажи. А собранная установка позволит производить и прочие электронные компоненты в автоматизированном режиме и при помощи токопроводящих красок.