Современные углепластики относятся к перспективным конструкционным материалам и области их применения постоянно расширяются [1, 2], что связано с высокими значениями их удельной прочности, жесткости и уникальными теплофизическими свойствами [3, 4].

Создание новых изделий современной техники требует совершенствования существующих теоретических и экспериментальных методов исследований [5]. Проблема адгезионного взаимодействия между полимерной матрицей с углеродным волокном является одним из частных случаев механики твердого деформируемого тела [6–8]. Авторы работ [7, 8] предложили создать новое научное направление, которое получило название – адгезионная механика.

Простейшие модели разрушения углепластиков предполагают три механизма: когезионное разрушение волокна, когезионное разрушение матрицы и адгезионное разрушение (расслоение) по границе их контакта [9–11]. Для расчетов углепластиков разработаны различные математические модели, позволяющие определять не только прочностные и упругие характеристики, но и геометрические толщины межфазных слоев [12].

Наряду с совершенствованием теоретических методов моделирования адгезионных характеристик углепластиков, совершенствуются существующие и разрабатываются новые методы их экспериментальной оценки. Одним из наиболее распространенных методов является метод «pull-out» [13], который относится к прямым методам измерения адгезионной прочности системы волокно – полимерная матрица.

Авторами работы [12] были предложены уравнения, позволяющие рассчитывать комплекс механических характеристик полимерных композиционных материалов, в том числе и толщины граничных слоев, в которые входит модуль адгезионной связи, однако они не предложили методов по его количественному определению.

Целью настоящей работы является разработка методики определения модуля упругости адгезионной связи.

Материалы и методы исследования

В качестве объекта исследований использовали отечественную однонаправленную углеродную ленту ЛУП (ГОСТ 28006-88), на поверхность которой на отечественной установке магнетронного распыления МИР-2 [14, 15] наносили покрытия из титана марки ВТ1-0 (ГОСТ 19807-91) и нержавеющей стали марки 12Х18Н10Т (ГОСТ 2590-71). Металлические покрытия наносили на углеродную ленту с двух сторон.

В качестве связующего использовали импортную композицию, состоящую из эпоксидной смолы и аминного отвердителя и близкую по свойствам к композиции из эпоксидной смолы ЭД-20 и диэтилентриамина [11].

Изготовление образцов для проведения испытаний методом pull-out проводили на установке Fimabond (производства фирмы Textechno). Для проведения исследований из углеродной ленты ЛУП выдергивали элементарные нити, каждую из которых устанавливали в специальное приспособление. Захват нити и ее ориентация в данном приспособлении осуществляются автоматически, поскольку оно работает по принципу пылесоса, что позволяет устанавливать элементарную нить в связующее с прецизионной точностью. Точность погружения элементарной нити в связующее контролировали тремя камерами, которыми оснащена установка Fimabond. Площадь адгезионного контакта регулируется количеством связующего. После погружения элементарной нити в связующее на глубину 2 мм, на этой же установке проходил процесс отверждения.

Испытание проводили на специальной разрывной машине Textechno марки Favimat+ после полного отверждения связующего (рис. 1).

Рис. 1. Фото машины для изготовления образцов при проведении испытаний методом pull-out

Используемое оборудование отличалось очень высокой точностью и позволяло фиксировать в специальных прецизионных приспособлениях элементарную нить диаметром от 1 до 10 мкм. Нагружение проводили при скорости движения захватов 0,1 мм/мин. Все испытания проводили при комнатной температуре. Средние значения адгезионной прочности, при испытании образцов с одним типом металлического покрытия, определялись по результатам пяти испытаний.

Результаты исследования и их обсуждение

В табл. 1 приведены средние значения адгезионной прочности системы углеродная элементарная нить – эпоксидная матрица. Для каждого образца в автоматическом режиме проводили измерение диаметра элементарной нити в месте ее контакта с полимерной матрицей с точностью до 0,01 мкм, что позволяло с минимальными погрешностями определять значение адгезионной прочности.

Таблица 1

Адгезионная прочность системы элементарная нить – эпоксидная матрица

|

Характеристики образцов |

Средние значения адгезионной прочности, МПа |

|

Элементарная нить (без металлического покрытия) |

87±8 |

|

Элементарная нить с покрытием из титана |

83 ± 5 |

|

Элементарная нить с покрытием из нержавеющей стали |

112 ± 5 |

В результате проведенных исследований установлено, что величина адгезионной прочности при нанесении на углеродную ленту покрытия из нержавеющей стали повышается на 28 %, а при использовании покрытий из титана, наоборот, уменьшается менее чем на 5 %.

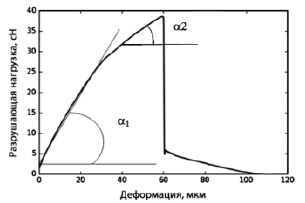

В процессе проведения этих испытаний, для каждого образца получали диаграммы нагрузка – деформация (рис. 2), по которым находим значения модуля. В работе сделано предположение, что данные значения модуля являются характеристикой адгезионного взаимодействия и этот показатель был назван в работе модулем упругости адгезионной связи. Исследуемый образец представлял собой микроуглепластик на основе единичной элементарной нити и тонкого слоя полимерной матрицы, что позволяло его рассматривать как монослой с собственным модулем.

Рис. 2. Определение модуля адгезионной связи по результатам экспериментальных исследований методом pull-out

Для всех исследованных образцов, в том числе и для элементарной нити без металлического покрытия, зависимости нагрузка – деформация не линейны. Выделяем на диаграмме два участка: линейный (участок 1) и нелинейный (участок 2) и на каждом из них находим тангенс угла a: на участке 1 (tga1) и участке 2 (tga2), которые равны значениям модулей. Модуль, найденный в результате проведения этих испытаний, фактически является модулем адгезионной связи Amf , углеродной элементарной нити и эпоксидной матрицы (табл. 2).

Таблица 2

Значения модуля адгезионной связи для систем элементарная углеродная нить – полимерная матрица

|

Типы металлических покрытий и связующих |

Модуль адгезионной связи, Amf , МПа |

|

|

tga1 |

tga2 |

|

|

Элементарная нить без металлического покрытия – эпоксидная матрица |

5410 |

4720 |

|

Элементарная нить с покрытием из нержавеющей стали – эпоксидная матрица |

6900 |

3400 |

|

Элементарная нить с покрытием из титана – эпоксидная матрица |

5640 |

3310 |

Модуль, определенный по значениям tga2 для всех рассмотренных пар нить – матрица ниже, чем аналогичный, найденный по величине tga1. Модуль адгезионного взаимодействия для системы элементарная нить без покрытия с эпоксидной матрицей на 27 % ниже, чем для этой же системы для нити с покрытием из нержавеющей стали.

В рамках классической теории упругости была разработана модель углепластика, в которой учтены характеристики адгезионных взаимодействий между волокном и матрицей [12].

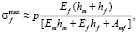

Уравнения (1) и (2) позволяют оценить величину максимальных нормальных напряжений в волокне (1) и матрице (2), которые действуют на межфазной границе с адгезионного взаимодействия на микроуровне, поскольку именно это взаимодействие учитывается через модуль упругости адгезионной связи Amf .

(1)

(1)

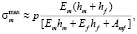

(2)

(2)

где индексом m обозначены параметры, относящиеся к матрице; индексом f – параметры, относящиеся к волокну; Em и Ef – модули упругости матрицы и волокна соответственно, МПа; hm и hf – толщины граничных слоев, находящиеся соответственно в матрице и волокне, мкм; р – величина разрушающей нагрузки, Н.

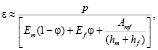

Уравнение (3) может быть использовано для определения деформации углепластика с учетом адгезионного взаимодействия на межфазной границе.

(3)

(3)

где j – объемная доля волокна в углепластике, мас. ч.

Уравнения (1–3) позволяют определять основные механические свойства углепластика с учетом адгезионного взаимодействия на межфазной границе на микроуровне. Например, для углепластика с объемной долей волокна 0,6, с пределом прочности волокна при растяжении и модулем упругости 3000 МПа и 240 ГПа соответственно, с пределом прочности при растяжении и модулем упругости матрицы 80 МПа и 2800 МПа соответственно, значения предельной деформации такого углепластика составляют 0,012, тогда как если проводить аналогичный расчет с учетом модуля адгезионного взаимодействия на межфазной границе, то их величина составит 0,009.

Выводы

В результате проведенных исследований установлено, что возможно управлять прочностью адгезионного взаимодействия в системе углеродное волокно – полимерная матрица путем нанесения на поверхность волокна металлического покрытия. В работе исследованы два типа металлических покрытий (нержавеющая сталь и титан) и показано, что величина адгезионной прочности при нанесении на углеродную ленту покрытия из нержавеющей стали повышается на 28 %.

Предложена методика определения модуля упругости адгезионной связи в системе волокно – полимерная матрица и показано, что наибольшие значения модуля адгезионного взаимодействия (6900 МПа) получены для системы элементарная углеродная нить с покрытием из нержавеющей стали – эпоксидная матрица.

Предложенная инженерная методика определения характеристик углепластика позволяет получать их значения с учетом адгезионных взаимодействий на межфазной границе. Найденные, с учетом модуля адгезионного взаимодействия, значения деформации углепластика ниже, чем если проводить расчеты без их учета. При использовании для производства углепластиков углеродных лент с металлическим покрытием из нержавеющей стали величина модуля адгезионного взаимодействия увеличивается, что приводит к повышению адгезионных свойств на межфазной границе и к снижению деформационных свойств углепластика.

Результаты настоящей работы получены в рамках проекта по теме «Научные исследования по разработке композиционных материалов со структурой управляемого хаоса и их применение в высокотехнологичном производстве» по заданию № 11.7291.2017/БЧ.