Быстрое развитие авиационной и ракетной техники потребовало разработки и усовершенствования не только новых материалов, но усовершенствования существующих методов оценки свойств с целью их приближения к рабочим условиям с улучшенными механическими характеристиками.

Детали и узлы сооружений и машин подвергаются статическим и динамическим нагрузкам. Надежность и долговечность – основные требования, предъявляемые к современным машинам и механизмам. Сплав Инконель 718 разработан в 1963 г. в Хантингтоне (США) и запатентован Special Metals Corporation. Сплав Inconel 718 обладает такими свойствами, как коррозионная устойчивость в диапазоне температур между –250 °C и 650 °C. Этот материал применяется там, где необходимы хорошие растяжения, ползучесть и прочность. Превосходные характеристики и сопротивление росту трещин делают этот материал идеальным для использования при повышенных температурах. Металлы, которые находятся под постоянной нагрузкой при высоких температурах, обладают склонностью медленно и непрерывно деформироваться. Механическое поведение материалов удобно описывать с помощью деформации, которую создают напряжения, температура, время и циклическая нагрузка. С быстрым развитием современной индустрии необходимо получать изделия с более высокой точностью размера и повышенными механическими свойствами. Таким образом, необходимо примененить нетрадиционные технологии для изготовления деталей Inconel 718 с.

Таблица 1

Химический состав материала

|

Марка сплава |

Массовая доля легирующих элементов, % |

||||||||||||||

|

Никель |

Хром |

Ниобий |

Молибден |

Титан |

Алюминий |

Кобальт |

Медь |

Углерод |

Кремний |

Марганец |

Фосфор |

Сера |

Бор |

Железо |

|

|

NickelAlloy IN718 |

50–55 |

17–21 |

4,75–5,5 |

2,8–3,3 |

0,65–1,15 |

0,2–0,8 |

≤ 1 |

≤ 0,3 |

≤ 0,08 |

≤ 0,35 |

≤ 0,35 |

≤ 0,015 |

≤ 0,015 |

≤ 0,006 |

Остальное |

Примечание. Размеры частиц порошка от 10 до 50 мкм.

Таблица 2

Основные параметры для выращивания деталей из сплава In718

|

Модель |

Рабочая зона, мм |

Шаг построения, мкм |

Мощность, Вт |

Производительность, см³/ч |

Материал |

|

EOSINT M280 |

250x250x350 |

20–200 |

400–1000 |

20–35 |

IN718 |

Примечание. Детали получаются полностью сплавленные при стандартных параметрах и 20 мкм толщине слоя построения.

Селективное лазерное спекание (СЛС) является новым и перспективным способом быстрого изготовления деталей со сложными формами сразу из металлического порошка [1, 2]. Суть способа состоит в послойном спекании порошковых элементов лазерным излучением [3, 4]. Механические свойства объектов, получаемых способом лазерного спекания, дают возможность их использовать в секторах экономики, таких как авиастроение, автомобилестроение, биомедицина [5]. Данная технология практически безотходна и многофункциональна, так как использует достаточно широкий диапазон исходных порошков с размерами частиц от 10 нм до 100 мкм [6, 7]. Технология послойного синтеза дает возможность воспроизводить изделия со значительной степенью точности.

Цель работы: провести экспериментальные исследования по оценке долговечности и прочности образцов, полученных селективным лазерным спеканием в условиях малоцикловой усталости в интервале рабочих температур.

Материалы и методы исследования

Заготовки были получены методом селективного лазерного спекания на установке EOSINT M280 из сплава Inconel 718 и выращивались в направлении, перпендикулярном слоям.

Заготовки из сплава Inconel 718 прошли термообработку по режиму: закалка при 980 ± 10 °C, выдержка 1 ч, охлаждение на воздухе (аргон); старение при 720 ± 10 °C, выдержка 8 ч, охлаждение с печью до 620 °C 2 ч, далее выдержка при 620 ± 10 °C, 8 ч, охлаждение на воздухе (аргон).

На рис. 1 приведена форма рабочей части образца из сплава Inconel 718 для испытания. При достаточном объеме исследуемого материала рекомендуется применять цилиндрические образцы наибольшего диаметра. При испытании материалов, свойства которых в значительной степени зависят от состояния поверхности, проводили обработку поверхности до высоты микронеровностей Rа = 0,4 мкм [8, 9].

Рис. 1. Образец для испытания

Стационарное нагружение образца осуществляли при изменении нагрузки по синусоидальному закону. Каждый образец испытывает попеременно то растяжение, то сжатие. Напряжение в образце, пройдя ряд значений, возвращается к необходимой величине.

Испытания на МЦУ были проведены на высокотемпературном экстензометре LFMZ-50 с базой 12,5 мм в соответствии с ГОСТ 25.502 [8, 10, 11]. При проведении испытаний пользуются методами нагрева образцов в электропечах. Нагрев до приложения нагрузки рекомендуется проводить при номинальной температуре испытания за 30 с с выдержкой при температуре до приложения нагрузки 30 с.

При проведении испытаний фиксировали время до разрушения образцов.

а) б)

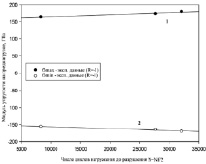

Рис. 2. Зависимость числа циклов до разрушения Nf от размаха деформации: а – Т = 20 °С (1 – коэффициент нагрузки Rε = –1; 2 – Rε = 0); б – Т = 450 °С (1 – Rε = –1; 2 – Rε = 0)

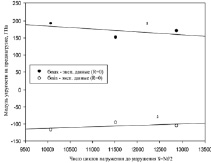

Рис. 3. Зависимость числа циклов до разрушения Nf от размаха деформации в цикле Δε. Т = 650 °С (1 – Rε = –1; 2 – Rε = 0);Т = 700 °С (3 – Rε = 0)

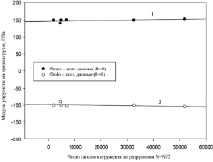

Рис. 4. Зависимость модуля упругости от числа циклов. ?макс/ и ?мин при Т = 20 °С коэффициент нагрузки Rε = –1 – кривая 1 по ?макс. и кривая 2 по ?мин; коэффициент нагрузки Rε = 0 – кривая 3 по ?макс. и ривая 4 по ?мин

а) б)

Рис. 5. Зависимость модуля упругости от числа циклов ?макс/ и ?мин при Т = 450 °С: а – коэффициент нагрузки Rε = –1 – кривая 1 по ?макс. и кривая 2 по ?мин; б – коэффициент нагрузки Rε = 0 – кривая 1 по ?макс. и кривая 2 по ?мин

а) б)

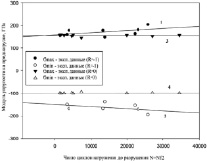

Рис. 6. Зависимость числа циклов N = Nf/2 от модуля упругости (напряжений в цикле ?макс и ?мин):а – Т = 650 °С; Rε = –1 – кривая 1 по ?макс. и кривая 2 по ?мин; Rε = 0 – кривая 3 по ?макс. и кривая 4 по ?мин; б – Т = 700 °С; Rε = 0 – кривая 1 по ?макс. и кривая 2 по ?мин

Результаты исследования и их обсуждение

По данным механических испытаний построены диаграммы зависимости напряжение – число циклов (? – Nf) при различных температурах. Влияние температуры на внутренние напряжения проходило при многократных нагрузках, выполненных в условиях полного контроля деформации. Использование более длительного нагружения позволяет испытывать материалы при более низких температурах.

Зависимость числа циклов до разрушения Nf от размаха полной деформации может быть представлена кривой деформации.

Из экспериментальных данных мы видим, что процесс разрушения материала наиболее ощутимо сказывается при больших деформациях и более высоких температурах. Разрушение при малоцикловой усталости происходит в широком интервале деформации. Кривые отражают максимальную прочность сплава Inconel 718.

Для изучения перспектив практического применения порошковых деталей, полученных с использованием технологии СЛС, представляется весьма важным сравнение их свойств со свойствами порошковых изделий, полученных традиционным методом SPS. Механические свойства о образцов, изготовленных электроимпульсным плазменным спеканием порошка на установки SPS-625 в табл. 3 [12].

Таблица 3

Механические свойства о образцов, изготовленных электроимпульсным плазменным спеканием Inconel 718 [12]

|

Предел прочности (Ткомн), МПа |

Удлинение до разрыва (Ткомн), % |

Предел прочности (Т800 °С), МПа |

Удлинение до разрыва (Т800 °С), % |

Предел текучести σ0,2 |

|

|

SPS |

1060 |

46 |

310 |

90.44 |

500 |

Таблица 4

Механические свойства сплавов In718 и ХН45МВТЮБРид (ЭП718ид) при комнатной температуре

|

Свойства |

IN718 (после т/о) |

Пруток ХН45МВТЮБРид (ЭП718ид) поТУ 14-1-3905-85 |

|

|

Т1 |

Т2 |

||

|

Предел прочности ?в, МПа |

1400 |

1380 |

1130 |

|

Предел текучести ?0,2, МПа |

1150 |

1240 |

685 |

|

Относительное удлинение δ, % |

15 |

18 |

12 |

В табл. 4 приведены данные о механических свойствах ХН45МВТЮБРид (ЭП718ид) (российский жаропрочный железо-никелевый сплав в большим содержанием никеля и хрома, с легирующими элементами титан, алюминий, ниобий, молибден, вольфрам. Применяется в высоконагружаемых деталях, работающих при температуре среды до 700–800 градусов в широком пределе климатических условий).

Как видно, свойства образцов, изготовленных СЛС, даже выше, чем изготовленными другим методам.

Таким образом, использование сплава, полученного селективным лазерным спеканием, для аэрокосмической отрасли является актуальным.

Заключение

На основании испытаний образцов, полученных селективным лазерным спеканием, на малоцикловую усталость в условиях осевого нагружения при различных температурах 20 °С, 450 °С, 650 °С, 700 °С (с коэффициентом нагрузки цикла Rε = 0 и Rε = 1) установлено:

1. Процесс разрушения материала наиболее ощутимо сказывается при больших деформациях.

2. Сплав IN718, полученный новыми подходами, в частности селективным лазерным спеканием, обладает высокими прочностными характеристиками при статическом и циклическом деформировании, что обеспечивает долговечность и надежность конструкции при различных рабочих температурах.

3. Технология селективного лазерного спекания является рентабельной альтернативой для изготовления деталей из сплава IN718.

4. Установлено, что сплав In718 обладает более высокими механическими свойствами по сравнению со свойствами прутка из сплава ХН45МВТЮБРид (ЭП718ид).