Нанодисперсный диоксид кремния в настоящее время является одним из самых востребованных наноматериалов. Наноразмерный SiO2 применяют в микро- и опто- электронике, используют в качестве добавок в производстве полимерных и строительных материалов, бумаги, включают в состав стекол, лакокрасочных, огнеупорных, антикоррозионных покрытий [1–2].

Наночастицы SiO2 способны повышать прочность бетона [3–4]. Наночастицы SiO2, имеющие высокую площадь поверхности и высокую скорость пуццолановой реакции, увеличивают скорость образования гидратов силикатов кальция, также снижают пористость бетона и повышают его плотность. В то же время накоплен значительный опыт применения в составе бетонов микрокремнезема для повышения прочности и улучшения других характеристик бетона [5–6].

Цель работы: сопоставление влияния на прочность бетона нанокремнезема и микрокремнезема.

Испытания экспериментальных составов

Образцы формовались и испытывались на прочность по ГОСТ 31357-2007. Смешение инградиентов проводили на смесителе по ГОСТ 31356-2007; водные суспензии нанокремнезема и микрокремнезема делали с помощью ультразвуковой мешалки.

Образцы мелкозернистого бетона изготавливались в форме балочек. Контрольный состав замеса приведен в табл. 1.

Таблица 1

Экспериментальная рецептура контрольного состава мелкозернистого бетона

|

Компонент |

Дозировка, % |

|

Портландцемент ПЦ М500ДО Н (ОАО Вольскцемент) |

25 |

|

Песок ПБ 150-1 (ЗАО Сибелко Рус) |

75 |

|

Вода |

20 |

Перед формованием проводили штыковку и встряхивание.

Расход нанокремнезёма был следующим (в % от цемента): 0,001; 0,01; 0,1; 1; 5; 10. Нанокремнезём при дозировках 0,001; 0,01; 0,1; 1 %, вводился в виде водной суспензии. Для приготовления суспензии использовалась ультразвуковая мешалка. Режим смешивания подбирался исходя из обеспечения однородности и стабильности суспензии. При расходе 5 %, 10 % нанокремнезем вводился в сухую смесь с последующим перемешиванием в лопастном смесителе (табл. 2).

Таблица 2

Экспериментальный состав мелкозернистого бетона с нанокремнеземом

|

Компонент |

Дозировка, % |

|

Портландцемент ПЦ М500ДО Н (ОАО Вольскцемент) |

25 |

|

Песок ПБ 150-1 (ЗАО Сибелко Рус) |

75 |

|

Нанокремнезем |

0–2,5 |

|

Вода |

20 |

Расход микрокремнезёма был следующим (в % от цемента): 0,1; 1; 3; 5; 8; 10. Микрокремнезём при дозировках 0,1 %, 1 %, вводился в виде водной суспензии. Для приготовления суспензии использовалась ультразвуковая мешалка. Смешение микрокремнезема проводили так же, как нанокремнезема. При расходе 3; 5; 8; 10 % микрокремнезем вводится в сухую смесь с последующим перемешиванием в лопастном смесителе (табл. 3).

Таблица 3

Экспериментальный состав мелкозернистого бетона с микрокремнеземом

|

Компонент |

Дозировка, % |

|

Портландцемент ПЦ М500ДО Н (ОАО Вольскцемент) |

25 |

|

Песок ПБ 150-1 (ЗАО Сибелко Рус) |

75 |

|

Микрокремнезем (компания ELKEM) |

0–2,5 |

|

Вода |

20 |

Повышение прочности бетона вводом нанокремнезема

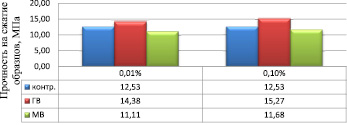

Расход золя нанокремнезема был таким (в % от цемента в пересчете на сухое вещество): 0,01; 0,1. Характеристики золей МВ и ГВ, использованных в эксперименте были: плотность золя

ГВ = 1160 г/дм3, [SiO2] = 260 г/дм3; плотность золя МВ = 1085 г/дм3, [SiO2] 140 г/дм3.

Образцы мелкозернистого бетона испытывали в соответствии ГОСТ 310.4-81.

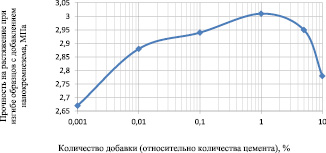

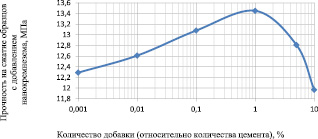

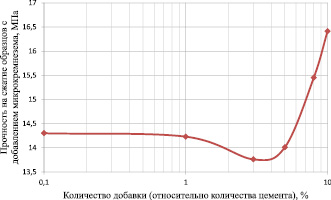

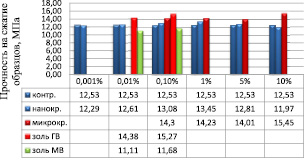

При расходе нанопорошка SiO2 от 0,01 % до 1 % относительно расхода цемента прочность при сжатии и изгибе возрастала. При расходе SiO2 более 1 % прочность при сжатии и изгибе снижалась (рис. 1, 2).

Рис. 1. Зависимость прочности изгибе от расхода нанопорошка SiO2

Рис. 2. Зависимость прочности сжатии от расхода нанопорошка SiO2

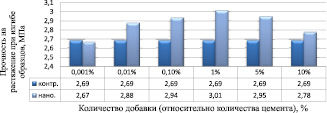

Рис. 3. Прочность при изгибе образцов с добавкой нанокремнезема по сравнению с контрольным образцом

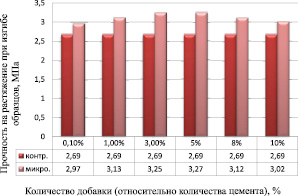

Рис. 4. Прочность при сжатии образцов с добавкой нанокремнезема

Рис. 5. Прочность при изгибе при различных дозах микрокремнезёма

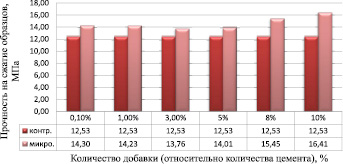

Рис. 6. Прочность при сжатии при различных дозах микрокремнезёма

Рис. 7. Прочность при изгибе образца с добавкой микрокремнезема по сравнению с контрольным образцом

Рис. 8. Прочность при сжатии образца с добавкой микрокремнезема по сравнению с контрольным образцом

Повышение прочности бетона вводом микрокремнезема

Прочность при изгибе возрастала при расходе SiO2 0,1–5 %, при расходе SiO2 выше 5 % – уменьшалась (рис. 3, 4). Прочность при сжатии начинала увеличиваться при расходе SiO2 0,1–6 %, и продолжала возростать при расходе SiO2 7–10 % (рис. 5–8).

Повышение прочности бетона вводом золя нанокремнезема

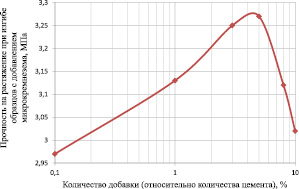

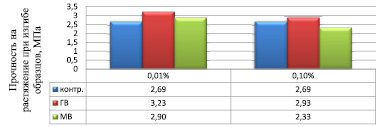

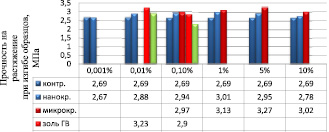

При расходе SiO2 от 0,01 % до 0,1 % золя нанокремнезема ГВ прочность при сжатии и изгибе возрастала (табл. 4), добавление золя нанокремнезема МВ не привело к росту прочностных показателей (рис. 9, 10).

Количество добавки (относительно количества цемента), %

Рис. 9. Прочность при изгибе в зависимости от расхода золя

Количество добавки (относительно количества цемента), %

Рис. 10. Прочность при сжатии в зависимости от расхода золя

Таблица 4

Прочность при сжатии и изгибе в зависимости от расхода золей

|

Образец |

Контрольный |

Золь нанокремнезема ГВ |

Золь нанокремнезема МВ |

||

|

% добавки |

0 |

0,01 |

0,1 |

0,01 |

0,1 |

|

Прочность на растяжение при изгибе, МПа |

2,69 |

3,23 |

3,23 |

2,90 |

2,33 |

|

Прочность при сжатии, МПа |

12,53 |

14,38 |

15,27 |

11,11 |

11,68 |

Содержание SiO2 (94,59 %) в нанокремнеземе превышает содержание SiO2 (84,12 %) в микрокремнеземе (табл. 5). Как показал рентгенофазовый анализ, порошок нанокремнезема полностью аморфный, в микрокремнеземе доля SiO2 в кристаллической форме – 1,81 %, в аморфной форме – 83 %. Химическая активность кремнезема в пуццолановой реакции выше в аморфной форме, чем в кристаллической. Результаты сравнительных физико-механических испытаний нанокремнезема и микрокремнезема приведены на рис. 11, 12.

Таблица 5

Химический состав нанокремнезема и микрокремнезема

|

Элемент |

Содержание в нанокремнеземе Wt, % |

Содержание в микрокремнеземе Wt, % |

|

Na2O |

02.03 |

01.45 |

|

MgO |

00.00 |

04.44 |

|

Al2O3 |

01.37 |

01.10 |

|

SiO2 |

94.59 |

84.12 |

|

SO3 |

00.58 |

00.91 |

|

Cl2O |

00.99 |

00.35 |

|

K2O |

00.00 |

02.74 |

|

CaO |

00.44 |

01.34 |

|

Fe2O3 |

00.00 |

02.14 |

|

ZnO |

00.00 |

01.41 |

Количество добавки (относительно количества цемента), %

Рис. 11. Прочность при изгибе образцов с добавками нано- и микрокремнезема

Количество добавки (относительно количества цемента), %

Рис. 12. Прочность при сжатии образцов с добавками нано- и микрокремнезема

Выводы

1. Эксперименты показали, что при дозировках нанопорошка SiO2 от одной сотой до одного процента относительно цемента прочности при сжатии и изгибе повышаются. За пределами этого диапазона рост прочности сменяется снижением этих показателей.

2. При дозировках порошка микрокремнезема SiO2 от одной десятой до пяти процентов относительно цемента прочность при изгибе увеличивается, при дозировке свыше пяти процентов начинает снижаться. Рост прочности при сжатии происходит монотонно при дозировке микрокремнезема свыше 6 %.

3. При использовании в качестве добавки золя нанокремнезема он проявляет свою активность при значительно меньших дозах (в 50–100 раз) по сравнению с микрокремнеземом. Это можно объяснить в первую очередь тем, что нанокремнезем имеет более высокую удельную поверхность.

4. Использование золей в виде добавок, повышающих прочность бетона, более эффективно вследствие того, что предприятия по производству бетона, как правило, оборудованы дозаторами жидких добавок и ввод жидкой добавки в бетонный раствор осуществить проще, чем ввод сухого порошка.