В настоящее время современная строительная индустрия нуждается в дешевых и практичных материалах. Наиболее перспективным направлением снижения себестоимости строительных материалов и повышения их физико-механических показателей является замена традиционных сырьевых материалов на техногенные продукты.

Использование отходов не только позволит найти новые источники сырьевых материалов, но и решить ряд экологических проблем.

На сегодняшний день актуальной проблемой является утилизация нефелинового шлама Ачинского глиноземного комбината. Ежегодные объемы образования составляют примерно 6–7 млн т в год. Общий объем накопленных отходов оценивается в пределах 220 млн т. При этом использование нефелинового шлама в качестве вторичного материального ресурса не превышает 200–300 тыс. т в год.

Комплекс уникальных физико-химических свойств нефелинового шлама делает перспективным его использование в производстве фасадной керамической плитки и ячеистых бетонов [1].

Цель исследования: исследование химического, минералогического и гранулометрического составов нефелинового шлама АО «РУСАЛ Ачинский глиноземный комбинат», разработка составов и технологических режимов получения строительных материалов на его основе.

Материалы и методы исследования

Исследование элементного и фазового состава исходных сырьевых материалов и техногенных продуктов проводили с применением рентгеноспектрального и рентгенофазового анализа на спектрометре Lab Center XRF-1800 Shimadzu (Japan) и дифрактометре фирмы Shimadzu XRD-6000. Термогравиметрический анализ выполнен на термоанализаторе STA 449 C on 18 TASC 414-4 фирмы Netzch. Для грубого помола сырьевых материалов использовали щековую дробилку марки ЩД–6. Тонкое измельчение осуществляли с использованием кольцевой мельницы Roklabs. Гранулометрический состав материалов определяли с использованием ситового анализатора ВПТ-220.

Измерение предела прочности образцов строительных материалов проводили на испытательной машине LFM усилием 40 т (Швейцария).

Нефелиновый шлам является побочным продуктом производства глинозема. В процессе выщелачивания нефелино-известковых спеков образуется алюминатный раствор и нефелиновый (белитовый) шлам [1–3].

Химический состав нефелинового шлама Ачинского глиноземного комбината представлен в табл. 1.

Таблица 1

Химический состав нефелинового шлама Ачинского глиноземного комбината, мас. %

|

Наименование сырья |

Содержание оксидов |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Na2O |

K2O |

F-1 |

п.п.п. |

|

|

Нефелиновый шлам |

22,10 |

1,90 |

– |

55,29 |

1,17 |

1,19 |

– |

– |

18,35 |

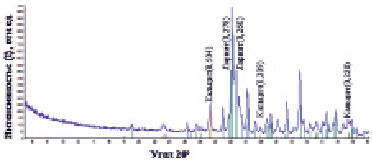

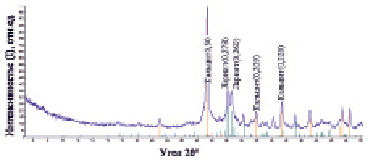

Результаты рентгеноструктурного фазового анализа (рис. 1) показали, что основной кристаллической фазой, содержащейся в нефелиновом шламе, является двухкальциевый силикат в фазе белита β–Ca2SiO4.

а)

б)

Рис. 1. Дифрактограммы нефелинового шлама: а) свежий шлам; б) лежалый шлам

При этом установлено, что в процессе длительного хранения шлама в отвалах за счет естественной гидратации двухкальциевого силиката Ca2SiO4 образуется значительное количество гидросиликатов и карбонатов кальция.

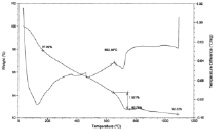

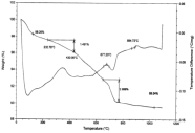

Проведенный термогравиметрический анализ (рис. 2) показывает наличие эндотермического эффекта и значительную потерю массы нефелинового шлама (до 1,5–5,9 %) в диапазоне температур 700–750 °С, связанного с разложением карбоната кальция [3].

а) б)

Рис. 2. Дериватограммы нефелинового шлама: а) свежий шлам; б) лежалый шлам

Частицы нефелинового шлама характеризуются высокой пористостью, достигающей 30–60 % при размере пор от 10 до 1000 мкм.

Фракционный состав нефелинового шлама (табл. 2) характеризуется превалирующим содержанием фракций 0,5 + 0,315 мм и –0,315 + 0,08 мм, в сумме превышающих 50 мас. %. Это позволяет использовать его для получения строительных материалов без дополнительного измельчения.

Таблица 2

Фракционный состав нефелинового шлама

|

Материал |

Содержание фракций, % |

||||||

|

–2,5 + + 1 мм |

–1 + +0,8 мм |

–0,8 + +0,5 мм |

–0,5 + +0,315 мм |

–0,315 + +0,08 мм |

–0,08 + +0,056 мм |

менее 0,056 мм |

|

|

Нефелиновый шлам |

10,3 |

6,4 |

16,1 |

24,7 |

35,4 |

2,9 |

3,9 |

Анализ результатов химического, минералогического и гранулометрического составов нефелинового шлама Ачинского глиноземного комбината позволил выявить перспективность его использования для производства строительных материалов за счет высокотемпературного и гидрохимического синтеза новых кристаллических фаз, позволяющего получать материалы с высоким уровнем физико-механических свойств.

Результаты исследования и их обсуждение

В работе выбраны два направления исследований использования нефелинового шлама для производства строительных материалов. Одно из направлений связано с получением качественной фасадной керамической плитки, характеризующейся низкими значениями усадки при обжиге и высокой прочностью при изгибе.

На основе нефелинового шлама в сочетании с каолинит-гидрослюдистой глиной Компановского месторождения и кварцевым песком разработаны составы керамических масс, обеспечивающие достижение требуемых физико-механических показателей фасадной керамической плитки за счет направленного синтеза полезных кристаллических фаз в процессе обжига.

Прогнозируемыми полезными кристаллическими фазами могут быть геленит и анортит, синтез которых предположительно в твердой фазе может наблюдаться при температуре выше 400 °С и идти наиболее активно при 800–900 °С. Кроме того, основной кристаллической фазой в структуре керамического материала при температуре обжига 1000–1100 °С предполагается β-волластонит, образующий армирующий каркас из разнонаправленных игольчато-волокнистых кристаллов [3–5].

К основным факторам, оказывающим основное влияние на формирование кристаллической фазы волластонита, относятся: молярное соотношение CaO/SiO2, гранулометрический состав сырьевых материалов, температура спекания и продолжительность изотермической выдержки, а также способ и давление формования.

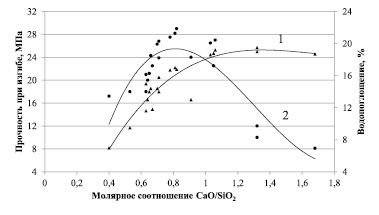

Оценку степени спеченности керамического черепка в зависимости от изменения молярного соотношения CaO/SiO2 проводили по показателям водопоглощения ( %) и предела прочности при изгибе (МПа).

Экспериментальным путем установили оптимальную область молярного соотношения CaO/SiO2 (0,55–0,65), обеспечивающую получение образцов фасадной керамической плитки с высокой прочностью на изгиб (18–22,5 МПа) и водопоглощением менее 12, что соответствует требованиям стандартов [6]. Зависимости водопоглощения (1) и прочности при изгибе (2) образцов от молярного соотношения CaO/SiO2 при температуре обжига 1100 °С представлены на рис. 3.

Рис. 3. Зависимость водопоглощения (1) и прочности при изгибе (2) образцов от молярного соотношения CaO/SiO2 при температуре обжига 1100 °С

С увеличением удельной поверхности нефелинового шлама увеличивается свободная энергия его частиц, что способствует твердофазному синтезу волластонита. Содержание волластонита увеличивается от 5,52 до 16,2 мас. %, при этом содержание ларнита снижается от 14,3 до 6,12 мас. %, а кварца от 53,1 до 48,7 мас. %.

Выявленные закономерности взаимосвязи фракционного состава сырья и свойств композиционных материалов распространяются как на силикатные системы, так и на анодные массы при производстве алюминия электролизом.

Вторым перспективным направлением исследования выбрано применение нефелинового шлама для производства легких ячеистых бетонов. Наиболее предпочтительно использование свежего нефелинового шлама, содержащего помимо двухкальциевого силиката β–Ca2SiO4, значительное количество свободного оксида кальция до 20 мас. % в форме гидроксида Ca(OH)2 [7–9].

Состав экспериментальных образцов газобетона представлен в табл. 3.

Таблица 3

Вещественный состав газобетона

|

Компоненты газобетона |

Содержание компонентов, мас. % |

|||||

|

Состав 1 |

Состав 2 |

Состав 3 |

Состав 4 |

Состав 5 |

Состав 6 |

|

|

Портландцемент марки М400 |

44 |

44 |

44 |

44 |

44 |

44 |

|

Песок строительный |

50 |

40 |

30 |

20 |

10 |

– |

|

Нефелиновый шлам |

0 |

10 |

20 |

30 |

40 |

50 |

|

Гипс марки Г-6 |

6 |

6 |

6 |

6 |

6 |

6 |

|

Алюминиевая пудра ПАП 1 (сверх 100 %) |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

Нефелиновый шлам подвергали дополнительному измельчению на кольцевой мельнице с получением частиц размером менее 70 мкм и удельной поверхностью 2300–2700 см2/г, что позволило в полной мере использовать его вяжущие свойства [10].

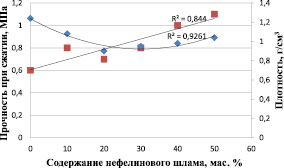

На фиксированном уровне поддерживали В/Т отношение – 0,5, содержание газообразователя (алюминиевая пудра) – 0,2 мас. %. Формирование пористой структурой газобетона оценивали по показаниям плотности (г/см3) и прочности при сжатии (МПа) образцов газобетона на 21 сутки твердения в нормально-влажностных условиях при температуре 20 °С (рис. 4).

Рис. 4. Зависимость плотности и прочности при сжатии образцов газобетона в зависимости от содержания нефелинового шлама

Установлено, что добавление нефелинового шлама способствует повышению прочности образцов. Максимальная прочность 1,1 МПа получена в образцах, содержащих 50 мас. % нефелинового шлама и 44 мас. % портладцемента. При этом плотность бетона составляет 1,04 г/см3, что позволяет отнести его к классу конструкционно-теплоизоляционных бетонов.

Повышение прочности газобетона с увеличением содержания нефелинового шлама объясняется процессами гидратации основного минерала нефелинового шлама с формированием высокопрочных кристалических структур по реакции 2(2СаО.SiO2) + + 4H2O = 3CaO.2SiO2.3H2O + Ca(ОH)2. Также в качестве вяжущего выступает содержащийся в нефелиновом шламе Са(ОН)2, твердение которого способствует дополнительному приросту прочности.

Заключение

Предложены пути утилизации нефелинового шлама в производстве фасадной керамической плитки и ячеистых бетонов.

Установлена взаимосвязь химического, минералогического и гранулометрического состава нефелинового шлама с процессами фазообразования в керамических массах в процессе обжига и формированием высокопрочных керамических структур.

Выявлена оптимальная область молярного соотношения CaO/SiO2 (0,55–0,65), обеспечивающая получение образцов облицовочных керамических материалов с показателями высокой прочности на изгиб (18–22,5 МПа) и водопоглощением менее 12, соответствующими требованиям стандартов.

Установлено, что добавление нефелинового шлама способствует повышению прочности газобетона. Максимальная прочность 1,1 МПа получена в газобетонах, содержащих 50 мас. % нефелинового шлама и 44 мас. % портладцемента. При этом плотность газобетона составляет 1,04 г/см3, что позволяет отнести его к классу бетонов конструкционно-теплоизоляционного назначения.