На качество щебеночно-мастичного асфальтобетона (ЩМА) существенно влияют вид применяемых стабилизирующих добавок (СД), которые способствуют повышению адсорбции и увеличению толщины битумного слоя на поверхности минеральной части асфальтобетона, предотвращая сегрегацию и расслоение смеси в процессе кратковременного хранения и транспортирования материала к месту укладки в покрытие автомобильной дороги [1–3].

Вид и свойства применяемых стабилизирующих добавок, а также модифицированного асфальтобетона должны соответствовать требованиям ГОСТ и национальным стандартам [4, 5]. В нормативных документах отсутствуют требования к исходному сырью для производства СД. В настоящее время на российском строительном рынке предлагается много разновидностей СД для ЩМА, предназначенных для предотвращения стекания вяжущего. Однако, данные добавки не оказывают существенного влияния на основные физико-механические свойства асфальтобетона. Кроме того, они имеют необоснованно высокую стоимость [6, 7], а структурированные ими смеси обладают расслоением [8–10].

В связи с этим целью данной работы является разработка научно обоснованных составов комплексной стабилизирующей добавки на основе целлюлозосодержащего сырья из макулатуры, модифицированного этой добавкой щебеночно-мастичного асфальтобетона повышенного качества, а также технологического комплекса для их производства. Кроме того, необходимо разработать нормативный документ, разрешающий использование разработанной добавки в производстве ЩМА. Вопросами переработки макулатуры для получения целлюлозных волокон и стабилизирующих добавок на их основе занимались М.В. Севостьянов, Т.Н. Ильина, И.А. Кузнецова, А.В. Осокин, И.Г. Мартакова, М.В. Ванчаков, А.В. Кулешов, Г.Н. Коновалов, В.В. Ядыкина [11–13].

Материалы и методы исследования

Исходным сырьём для производства комплексной целлюлозосодержащей стабилизирующей добавки является макулатура группы А или группы Б по ГОСТ 10700 [14], резиновая крошка и битум. Добавка, изготовляемая из данного сырьевого материала, не должна содержать парафиновые углеводороды, а также полиэтилен, пластмассы, лаки, смолы. Поэтому поступающее на завод сырье проходит тщательный контроль на содержание вредных компонентов.

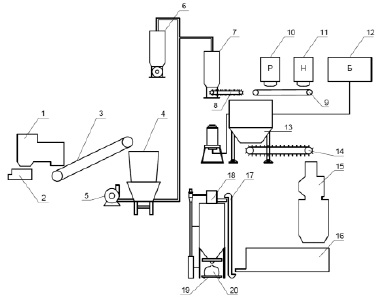

Технология производства комплексной целлюлозосодержащей стабилизирующей добавки для щебеночно-мастичного асфальтобетона представлена на рисунке.

Технологический комплекс по производству комплексной целлюлозосодержащей стабилизирующей добавки для щебеночно-мастичного асфальтобетона

Технологический комплекс по производству комплексной целлюлозосодержащей стабилизирующей добавки состоит из трех основных блоков:

1) блок получения целлюлозных волокон необходимой длины и диаметра;

2) блок дозирования и смешения компонентов добавки;

3) блок гранулирования комплексной добавки.

Целлюлозосодержащее сырье (макулатура) проверяется по влажности, которая не должна превышать 8 %, а также из него вручную удаляется крупный мусор в виде плёнок, скотчей, пружин и т.д. Подготовленный к дальнейшей переработке материал отправляется на склад. Сырьё повышенной влажности направляется в сушильную камеру. Отсортированное сырьё вводится в шредер крупного помола 1, оборудованный магнитным сепаратором, который удерживает скрепки, булавки, пружины и т.д., сбрасывая их в бункер-накопитель металлических отходов 2, крупно измельчённый материал поступает на ленточный конвейер 3 и далее в рабочую камеру измельчения 4. В данной камере с помощью дисковой мельницы принудительного действия макулатура измельчается до волокон размером 0,8–2 мм. Полученное волокно пневматическим способом при помощи камерного компрессора 5 поднимается и загружается в бункер-накопитель 7, волокна размером менее 0,8 мм, потоком сжатого воздуха, поднимаются в циклон 6, где осаждаются и в дальнейшем утилизируются. Волокна размером свыше 2 мм продолжают разбиваться до необходимых размеров и распределяются аналогичным образом.

Из накопителя 7 целлюлозное волокно скребковым транспортёром 8 подаётся в смеситель 13. В смеситель же ленточным транспортёром 9 из расходного бункера 10 порционно дозируется резиновая крошка в количестве 5 % от массы целлюлозного волокна. Для непрерывной работы технологического комплекса, по окончании материала в расходном бункере, резиновая крошка подается из бункера-накопителя 11, параллельно загружается резиновой крошкой бункер 10. В качестве связующего применяется битум БНД 90/130 в количестве 5 %, разогретый до температуры 110 °С. Битум подаётся из емкости 12 насосом и через форсунки равномерно распределяется по поверхности волокна в момент перемешивания. В смесителе 13 все компоненты тщательно перемешиваются до однородного состояния в течение 2 мин. Готовая смесь выгружается на шнековый транспортёр закрытого типа 14, по которому поступает в аппарат гранулирования 15. В грануляторе волокно прессуется в цилиндрические гранулы диаметром 5 мм и длиной от 6 до 10 мм. Готовые гранулы в процессе приготовления разогреваются до 100 °С, поэтому далее они поступают в камеру термостабилизации 16, где с помощью вентиляторов охлаждаются до температуры 20 °С. Охлаждённые гранулы по лопастному элеватору 17 попадают в бункер-запасник 18, с роторным шлюзом-питателем. Готовая комплексная добавка порционно, через дозирующий шлюз выгружается на весы 19, где фасуется в мешки готовой продукции 20, массой по 500 кг.

Результаты исследования и их обсуждение

Для определения оптимального соотношения компонентов комплексной целлюлозосодержащей стабилизирующей добавки, обеспечивающей максимальное повышение качества ЩМА, готовили смесь различных составов, формовали стандартные образцы-цилиндры [15]. Для приготовленной ЩМАС определяли показатель стекания вяжущего, а у изготовленных стандартных образцов – среднюю плотность, водонасыщение и прочность при сжатии при 50 °С. Состав добавки и результаты определения физико-механических свойств ЩМА представлены в табл. 1.

Таблица 1

Состав комплексной добавки на основе целлюлозы и свойства ЩМА

|

№ п/п |

Целлюлозосодержащий компонент, % |

Резиновая крошка, % |

Битум, % |

Стекание, % |

Средняя плотность, г/см3 |

Водонасыщение, % |

Прочность образцов при 50 °С, МПа |

|

1 |

97,0 |

3 |

0 |

0,09 |

2,41 |

2,45 |

0,99 |

|

2 |

96,0 |

4 |

0 |

0,09 |

2,42 |

2,45 |

1,10 |

|

3 |

95,0 |

5 |

0 |

0,10 |

2,42 |

2,41 |

1,30 |

|

4 |

94,0 |

6 |

0 |

0,10 |

2,42 |

2,41 |

1,40 |

|

5 |

97,0 |

0 |

3,0 |

0,09 |

2,40 |

2,17 |

0,98 |

|

6 |

96,5 |

0 |

3,5 |

0,09 |

2,40 |

2,09 |

1,00 |

|

7 |

96,0 |

0 |

4,0 |

0,09 |

2,40 |

2,01 |

1,01 |

|

8 |

95,5 |

0 |

4,5 |

0,09 |

2,40 |

1,89 |

1,04 |

|

9 |

95,0 |

0 |

5,0 |

0,10 |

2,40 |

1,83 |

1,04 |

|

10 |

94,5 |

0 |

5,5 |

0,10 |

2,40 |

1,74 |

1,09 |

|

11 |

94,0 |

0 |

6,0 |

0,12 |

2,40 |

1,69 |

1,08 |

|

12 |

94,0 |

3 |

3,0 |

0,11 |

2,41 |

1,94 |

1,28 |

|

13 |

93,5 |

3 |

3,5 |

0,11 |

2,41 |

1,92 |

1,28 |

|

14 |

93,0 |

3 |

4,0 |

0,12 |

2,41 |

1,9 |

1,36 |

|

15 |

92,5 |

3 |

4,5 |

0,12 |

2,41 |

1,85 |

1,48 |

|

16 |

92,0 |

3 |

5,0 |

0,13 |

2,41 |

1,81 |

1,52 |

|

17 |

91,5 |

3 |

5,5 |

0,13 |

2,41 |

1,79 |

1,53 |

|

18 |

91,0 |

3 |

6,0 |

0,15 |

2,41 |

1,72 |

1,53 |

|

19 |

93,0 |

4 |

3,0 |

0,10 |

2,42 |

1,78 |

1,52 |

|

20 |

92,5 |

4 |

3,5 |

0,10 |

2,42 |

1,73 |

1,60 |

|

21 |

92,0 |

4 |

4,0 |

0,11 |

2,42 |

1,66 |

1,66 |

|

22 |

91,5 |

4 |

4,5 |

0,11 |

2,42 |

1,65 |

1,68 |

|

23 |

91,0 |

4 |

5,0 |

0,11 |

2,42 |

1,64 |

1,70 |

|

24 |

90,5 |

4 |

5,5 |

0,12 |

2,42 |

1,64 |

1,70 |

|

25 |

90,0 |

4 |

6,0 |

0,13 |

2,42 |

1,62 |

1,69 |

|

26 |

92,0 |

5 |

3,0 |

0,11 |

2,42 |

1,71 |

1,68 |

|

27 |

91,5 |

5 |

3,5 |

0,11 |

2,42 |

1,67 |

1,70 |

|

28 |

91,0 |

5 |

4,0 |

0,11 |

2,42 |

1,67 |

1,70 |

|

29 |

90,5 |

5 |

4,5 |

0,12 |

2,42 |

1,65 |

1,71 |

|

30 |

90,0 |

5 |

5,0 |

0,12 |

2,42 |

1,64 |

1,73 |

|

31 |

89,5 |

5 |

5,5 |

0,13 |

2,42 |

1,64 |

1,72 |

|

32 |

89,0 |

5 |

6,0 |

0,13 |

2,42 |

1,59 |

1,71 |

|

33 |

91,0 |

6 |

3,0 |

0,12 |

2,42 |

1,81 |

1,65 |

|

34 |

90,5 |

6 |

3,5 |

0,13 |

2,42 |

1,81 |

1,66 |

|

35 |

90,0 |

6 |

4,0 |

0,13 |

2,42 |

1,77 |

1,68 |

|

36 |

89,5 |

6 |

4,5 |

0,14 |

2,42 |

1,76 |

1,69 |

|

37 |

89,0 |

6 |

5,0 |

0,14 |

2,42 |

1,71 |

1,69 |

|

38 |

88,5 |

6 |

5,5 |

0,14 |

2,42 |

1,71 |

1,70 |

|

39 |

88,0 |

6 |

6,0 |

0,14 |

2,42 |

1,69 |

1,70 |

Из табл. 1 следует, что оптимальным является следующий состав стабилизирующей добавки: волокна целлюлозосодержащего компонента длиной от 0,8 до 2 мм – 90 %, резиновая крошка диаметром 0,5 мм – 5 %, вязкий нефтяной дорожный битум марки БНД 90/130 – 5 %. Установлено, что прочность образцов ЩМА с разработанной комплексной стабилизирующей добавкой при температуре 50 0С выше на 12 %, по сравнению с аналогичными образцами, содержащими традиционную добавку на целлюлозной основе. Также отмечается снижение водонасыщения образцов ЩМА с разработанной комплексной целлюлозосодержащей стабилизирующей добавкой. Возможно, это объясняется уменьшением остаточной пористости и образованием новых пространственных связей в структуре асфальтобетона.

Технология приготовления щебеночно-мастичной асфальтобетонной смеси приведена в табл. 2.

Таблица 2

Технологические процессы приготовления ЩМА с комплексной целлюлозосодержащей стабилизирующей добавкой

|

Щебень, песок из отсева дробления |

15 сек |

|||||

|

Минеральный порошок |

20 сек |

Время смешения |

||||

|

Стабилизирующая добавка |

5 сек |

>53 сек |

||||

|

Битум |

15 сек |

|||||

|

«Мокрое» перемешивание |

10 сек |

|||||

|

Выгрузка |

8 сек |

|||||

Комплексная целлюлозосодержащая стабилизирующая добавка вводится в смеситель асфальтосмесительной установки на разогретый каменный материал вместе с минеральным порошком, производится «сухое» перемешивание в смесителях принудительного действия в течение 20 с. За 5 с гранулы добавки контактируют с разогретым инертным материалом и лопастями смесителя, за счёт чего распускаются на отдельные волокна и равномерно распределяются в объеме смеси. После «сухого» перемешивания вводится органическое вяжущее, которое в течение 10 с интенсивно перемешивается до полного обволакивания минеральной части битумом.

Технико-экономическая оценка разработанной комплексной целлюлозосодержащей стабилизирующей добавки в сравнении с традиционно применяемым импортным аналогом в базисном уровне цен 2001 г. приведена на примере расчета стоимости 1 т ЩМА.

Как следует из расчётов, приведённых в табл. 3, стоимость 1 т ЩМАС-20 с применением комплексной стабилизирующей добавки в базисном уровне цен (по состоянию на 01.01.2001) по сравнению с традиционно применяемой добавкой на основе целлюлозы ниже на 5,4 % или на 13,73 руб. В текущем уровне цен (по состоянию на 4-й квартал 2018 г.) для юга Тюменской области экономия составит 111,21 руб. за каждую тонну асфальтобетона.

Таблица 3

Технико-экономическая оценка ЩМА с различными СД

|

Наименование компонента |

Содержание компонентов в ЩМА-20, % |

Объём по массе, кг |

Стоимость, руб. |

|

|

Viatop |

КСД |

|||

|

Щебень |

73 |

690 |

93,78 |

93,78 |

|

Песок из отсева дробления |

16 |

151 |

25,98 |

25,98 |

|

Минеральный порошок |

11 |

103 |

13,70 |

13,70 |

|

Стабилизирующая добавка |

0,4 |

4 |

26,22 |

12,49 |

|

Битум |

5,5 |

52 |

93,05 |

93,05 |

|

ИТОГО |

105,9 |

1000 |

252,73 |

239,0 |

Выводы

1. При введении в ЩМА комплексной целлюлозосодержащей стабилизирующей добавки, состоящей на 90 % из целлюлозного волокна размером 0,8–2 мм, 5 % резиновой крошки диаметром 0,5 мм и 5 % битума БНД 90/130, повышается предел прочности на сжатие при 50 °С на 12 %, снижается водонасыщение на 11 % и стекание битума с зерен заполнителя минеральной части на 20 %.

2. Себестоимость 1 т щебеночно-мастичного асфальтобетона с разработанной комплексной целлюлозосодержащей стабилизирующей добавкой снижается на 5,4 %, что составляет 111,21 руб. с каждой тонны выпущенной щебеночно-мастичной асфальтобетонной смеси в текущем уровне цен (по состоянию на 4-й квартал 2018 г.), без учёта экономии за счёт увеличения срока службы дорожного покрытия и межремонтных сроков.