В Сибирском регионе наблюдается практика размещения хранилищ отходов производства алюминия непосредственно в черте крупных городов региона [1–2]. При этом объемы хранилищ отходов только нарастают, что напрямую связано с отсутствием технических решений по утилизации техногенных продуктов. Отходы производства алюминия связаны с переделом газоочистки процесса электролиза алюминия (жидкие шламы от очистки газов, а также тонкодисперсная пыль электрофильтров). Значительный объем занимают остаточные продукты от процесса флотации угольной пены, а также неиспользованные растворы регенерации криолита [2]. К отходам, складируемым на территории алюминиевых заводов, также относятся продукты демонтажа электролизеров в период капитальных ремонтов (угольная и шамотная футеровка подовой и боковой части электролизных ванн). Химический и минералогический состав отходов свидетельствует о возможности их использования в качестве минерализаторов ряда силикатных систем, соответствующих получению керамики и цемента [3–5]. Возможность применения отходов в качестве минерализующего компонента при синтезе керамических материалов основана на установленном последовательном их влиянии на процессы дегидратации основных глинообразующих минералов (каолинит, монтмориллонит, гидрослюда), а также на преобразования их структуры в полезные кристаллические фазы, обеспечивающие высокие эксплуатационные свойства керамических материалов. Преобразования подобного рода связаны с воздействием фторсодержащих минерализаторов на возникновение эвтектических расплавов с низкой динамической вязкостью в интервале температур обжига керамики [2].

Цель исследования: изучение технологических параметров получения керамических материалов с использованием в качестве минерализующего компонента отходов алюминиевого производства.

Материалы и методы исследования

Подготовку сырьевых материалов проводили последовательным дроблением (щековая дробилка ЩД–6), помолом (кольцевая мельница Roklabs), разделением на фракции (ситовой анализатор ВПТ-220). Исследование микроструктуры сырья и керамики осуществляли на спектрометре Lab Center XRF-1800 Shimadzu (Япония) и дифрактометре XRD-6000 Shimadzu. Оценку физико-механических характеристик осуществляли по результатам их определения на испытательной машине LFM.

Минералогический состав представлен на рис. 1, химический – в табл. 1.

Таблица 1

Химический состав отходов, мас. %

|

Наименование отходов |

Содержание компонентов |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Na2О |

SO42- |

F- |

п.п.п |

|

|

Фторуглеродсодержашие отходы со шламовых полей |

0,68 |

12,53 |

1,13 |

0,73 |

0,6 |

15,89 |

0,64 |

16,38 |

51,42 |

|

Шамотные отходы капитального ремонта электролизеров |

65,64 |

20,86 |

2,78 |

0,90 |

0,86 |

4,21 |

0,23 |

2,53 |

2,09 |

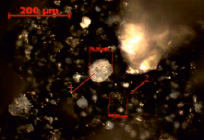

Рис. 1. Микроструктура фторуглеродсодержащих отходов со шламовых полей: 1 – криолит; 2 – графит

Основной составляющей фторуглеродсодержаших отходов со шламовых полей является графит (70–73 мас. %) На дифрактограммах выявлены основные пики графита 0,338; 0,202; 0,169 нм. Криолит содержится в отходах в довольно больших количествах (8–10 %) и идентифицируется пиками 0,193; 0,275; 0,233 нм. Еще одним компонентом во фторуглеродсодержаших отходах со шламовых полей выявлен флюорит, представленный бесцветными зернами и содержащийся в количестве 4–6 мас. %. В меньших количествах в состав отходов входит корунд как в кристаллической, так и в аморфной форме (5–6 мас. %), нефелин (2–3 мас. %), диаспор (2 мас. %). Анализ химического состава фторуглеродсодержаших отходов со шламовых полей свидетельствует о высоком содержании в них потерь при прокаливании, связанных с интенсивными экзотермическими процессами выгорания углерода при 350–600 °С. Содержание фторсодержащих компонентов в шамотных отходах капитального ремонта электролизеров колеблется в зависимости от условий эксплуатации электролизных ванн. Фторсодержащие компоненты в шамотных отходах капитального ремонта электролизеров представлены (мас. %) криолитом (0,3–0,5) и фтористым натрием (1–1,2).

Результаты исследования и их обсуждение

Выполнены исследования по спеканию керамических масс с использованием в качестве компонента шихты стеновой керамики фторуглеродсодержаших отходов со шламовых полей. В качестве основного компонента масс исследованы суглинки Сибирского региона разнообразного минералогического состава глинистого компонента. Так, полиминеральный суглинок Садового месторождения сложен глинистыми минералами монтмориллонита, каолинита и гидрослюды (г. Красноярск). Суглинок Бадалыкского месторождения (г. Красноярск) представлен монтмориллонито-гидрослюдистой глинистой составляющей. Для суглинка Анзебинского месторождения (г. Братск) характерна мономинеральность по отношению к глинистому компоненту, представленному гидрослюдой. Выбор глинистого сырья разнообразного минералогического типа определялся необходимостью расширения возможностей применения фторуглеродсодержаших отходов со шламовых полей в качестве топливной и минерализующей добавки в сырьевые керамические смеси. Температурный интервал исследований процессов спекания керамических масс соответствовал 900–1050 °С. Предполагаемым механизмом спекания керамических смесей с фторуглеродсодержашими отходами со шламовых полей является спекание с участием жидкой фазы. Источниками образования жидкой фазы являются фторсодержащие соединения, характеризующиеся расплавлением в период продолжительной изотермической выдержки. Анализ динамической вязкости фторсодержащих соединений в отходах (криолита, фторида натрия) свидетельствует о ее весьма низких значениях в температурном интервале обжига керамики 850–1050 °С. Так, при температурах 850–1050 °С вязкость комбинированной добавки криолита и фторида натрия составляет h = (4,60 – 1,84·10 -3) Пас [2, 6]. Для обеспечения эквивалентного содержания минерализаторов в сырьевых смесях применен расчет их ввода по катион-кислородному компоненту (1–2 %) [2, 6]. Содержание минерализующего компонента в 1 мас. % соответствует вводу в состав шихты 6,3 мас. % фторуглеродсодержаших отходов со шламовых полей, а 2 мас. % минерализатора привносятся в состав шихты этими отходами в количестве 12,6 мас. %. Экспериментальные составы масс приведены в табл. 3. Там же приведен характер изменения показателей прочности образцов при сжатии в зависимости от типа глинистого сырья, а также количества введенного отхода (как в массовых процентах, так и по катион-кислородному компоненту) при различных температурах обжига.

Анализ данных табл. 2 свидетельствует об эффективности и целесообразности использования фторуглеродсодержаших отходов со шламовых полей в качестве минерализующей и топливной добавки, активизирующей процесс спекания с участием жидкой фазы с низкой динамической вязкостью и достаточной для интенсивного спекания удельной растекаемостью. Об этом свидетельствует существенный рост прочности керамических изделий, изготовленных из глинистого сырья всех исследованных минералогических типов. При этом рост прочности наблюдается во всем температурном диапазоне изотермической выдержки. В соответствии с нормами технологического проектирования по производству керамического кирпича фторуглеродсодержашие отходы со шламовых полей можно классифицировать как комплексную топливно-флюсующую корректирующую добавку.

Очевидно, что взаимодействие высокореакционного расплава с примесными компонентами глинистых пород способствует формированию полезных кристаллических фаз, определяющих эксплуатационные характеристики керамики. Так, наличие в суглинке Анзебинского месторождения кальцита определяет его взаимодействие с глинистыми минералами с образованием анортита. При этом объем жидкой фазы может существенно возрасти за счет вовлечения в образующиеся эвтектические расплавы продуктов диссоциации карбонатов (СаО) с образованием анортита. Источником образования полезной кристаллической фазы диопсида, существенно повышающего прочностные показатели керамики, является продукт диссоциации доломита (MgO), вовлекаемый в расплавы фтористых минерализующих составляющих с последующей перекристаллизацией из них диопсида. Рост прочности и снижение водопоглощения с вводом в состав шихты фторуглеродсодержащих отходов со шламового поля, очевидно, помимо минерализующего эффекта, связан с их высокой теплотворной способностью, сопоставимой с показателями высококачественных углей. Сопоставительные данные прочности керамических материалов при различных температурах обжига (табл. 2) позволяют выявить эффект снижения температуры обжига керамического кирпича, изготовленного из местных суглинков, не менее чем на 100 °С при сохранении высоких показателей эксплуатационных свойств керамики.

Таблица 2

Прочность керамических материалов на основе фторуглеродсодержаших отходов со шламовых полей

|

Индекс массы |

Состав шихты, мас. % |

Прочность при сжатии, МПа при температуре обжига, °С |

|||

|

900 |

950 |

1000 |

1050 |

||

|

1 |

Суглинок садовый – 100 |

9,6 |

12,4 |

18,4 |

20,6 |

|

2 |

Суглинок садовый – 93,7 Фторуглеродсодержашие отходы со шламовых полей – 6,3 |

15,8 |

18,4 |

28,9 |

38,9 |

|

3 |

Суглинок садовый – 87,4 Фторуглеродсодержашие отходы со шламовых полей – 12,6 |

16,4 |

20,5 |

29,2 |

43,4 |

|

4 |

Суглинок бадалыккий – 100 |

7,5 |

9,8 |

15,4 |

17,1 |

|

5 |

Суглинок бадалыкский – 93,7 Фторуглеродсодержашие отходы со шламовых полей – 6,3 |

12,7 |

15,4 |

19,4 |

25,8 |

|

6 |

Суглинок бадалыкский – 87,4 Фторуглеродсодержашие отходы со шламовых полей – 12,6 |

14,0 |

17,8 |

21,4 |

27,2 |

|

7 |

Суглинок анзебинский – 100 |

9,1 |

14,8 |

17,0 |

23,0 |

|

8 |

Суглинок анзебинский – 93,7 Фторуглеродсодержашие отходы со шламовых полей – 6,3 |

14,8 |

19,9 |

24,5 |

35,6 |

|

9 |

Суглинок анзебинский – 87,4 Фторуглеродсодержашие отходы со шламовых полей – 12,6 |

15,6 |

21,2 |

25,4 |

38,3 |

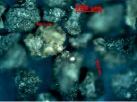

Перспективным направлением утилизации отходов алюминиевого производства, в частности шамотных отходов капитального ремонта электролизеров, является их применение в производстве шамотных огнеупорных материалов. Выбор кордиерито-муллитового состава шамотных материалов основывался на возможности достижения высоких эксплуатационных характеристик данного класса технической керамики [7–9]. Кристаллическая фаза кордиерита характеризуется низким коэффициентом термического расширения, а фаза муллита – высокой прочностью [2, 10]. Сочетание этих кристаллических фаз дает возможность получения механически прочного и термостойкого материала (ГОСТ 7875.0-94). Еще одним важным технологическим преимуществом ведения процесса спекания является существенная разница в температурах плавления кордиерита (1460 °С) и муллита (1890 °С). Теоретический состав кордиерита отвечает содержанию: МgО – 13,7; А12О3 – 34,9; SiO2 – 51,4 (мас. %). Установлен оптимальный вещественный состав сырьевой смеси матрицы и наполнителя (мас. %): тальк марки ТРПН – 36,8 %, глина огнеупорная Кантатского месторождения – 47,85 %, глинозем технический – 15,4 %. Содержание наполнителя соответствует 45 мас. %. С целью замены традиционного шамотного наполнителя на отходы промышленности проведены исследования по использованию шамотных отходов капитального ремонта электролизеров. Использование отходов, содержащих фтористые компоненты, обеспечивает увеличение количества жидкой фазы на стадии спекания, ее образование при более низких температурах, тем самым способствуя синтезу кордиеритовой фазы. Проведены исследования по оптимизации фракционного состава шамотных отходов капитального ремонта электролизеров при производстве алюминия. Исследованы фракции, микроструктура которых представлена на рис. 2: –1 + 0,5 мм (а), –0,5 + 0,2 мм (б), –0,2 мм (в).

а) б) в)

Рис. 2. Микроструктура шамотных отходов капитального ремонта электролизеров

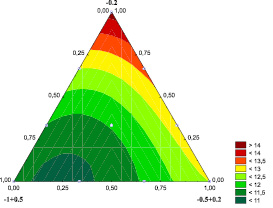

Для оптимизации фракционного состава шамота реализован симплекс-решетчатый план Шеффе (рис. 3).

Рис. 3. Проекция линий равного водопоглощения на трёхкомпонентный симплекс

Целесообразно использование двухкомпонентной по фракционному составу шихты для достижения минимального показателя водопоглощения (11–12 %).

Заключение

Для достижения минимального значения водопоглощения, максимальной кажущейся плотности и минимальной огневой усадки муллито-кордиеритовой керамики следует применять шамотные отходы капитального ремонта электролизеров фракций –1 + 0,5 мм и –0,5 + 0,2 мм в соотношении 2:1 при температуре синтеза 1275 °С, изотермической выдержке 4 ч при давлении формования изделий 35 МПа. Введение в состав керамических масс фторуглеродсодержаших отходов со шламовых полей приводит к существенному улучшению эксплуатационных свойств стеновой керамики и снижению температуры изотермической выдержки на 100 °С.