Для высокотехнологичных сооружений стратегического значения требуется применение материалов, способных обеспечить безаварийное функционирование в условиях экстремальных воздействий. В частности, для таких ответственных объектов, как космодромы, шахтные пусковые установки, взлетно-посадочные полосы, в первую очередь необходима оптимизация таких характеристик конструкционных материалов, как статическая и динамическая прочность, износостойкость, жаропрочность.

Повышением прочности и износостойкости конструкционных сооружений занимались ведущие научные школы B.A. Graybeal [1, 2], D.-Y. Yoo [3, 4], В.С. Лесовика [5, 6], Ю.М. Баженова [7], Л.А. Урхановой [8] и др. Доказано, что проектирование высокоплотных и высокопрочных композитов нового поколения возможно только за счет синергетического воздействия органических и минеральных добавок, а также за счет управления структурообразованием на нано-, микро- и макроуровнях.

Защита сооружений от воздействия высоких температур и огня исследовалась Т.В. Загоруйко [9], Т.А. Хежевым [10], В.Л. Страховым [11] и др. Доказано, в частности, что хороший потенциал огнестойкости и жаропрочности имеют бесцементные («зеленые») материалы, например геополимерные бетоны.

Здесь следует акцентировать внимание на том, что многотоннажное производство цемента значительно ухудшает экологическую среду обитания человека, поэтому необходимо стремиться минимизировать его применение. Таким образом, повышение эффективности бетонных композитов представляется перспективным осуществлять за счет применения малоцементного (или бесцементного) вяжущего.

Одной из наиболее перспективных технологий строительных материалов, использующих в качестве сырья промышленные отходы, является производство композиционных геополимерных (минерально-щелочных) вяжущих. Геополимерные вяжущие представляют собой неорганические материалы, которые могут обеспечивать вяжущие характеристики в результате щелочной активации алюмосиликатной основы. Молекулы вяжущего представляют собой трехмерную сеть, в которой алюминат и силикаты ковалентно связаны путем совместного разделения атомов кислорода. Однако до настоящего времени модель и механизм геополимеризации остаются малоизученными. Необходимы дополнительные исследования для понимания и контроля свойств полученных геополимеров.

Основой для геополимерных вяжущих служат отходы производства, такие как зола уноса теплоэлектростанций, гранулированный доменный шлак, зола рисовой шелухи, красный шлам (отходы обработки боксита) и т.д. Фактически любой материал, который в основном состоит из алюмосиликата, может быть использован в качестве основного материала для производства связующего геополимера.

Таким образом, применение геополимерных вяжущих различных составов (и изготовленных по различной технологии) позволяет создавать композиты с заранее заданными физико-механическими и эксплуатационными свойствами. Однако для создания заданной структуры необходимо научное проектирование составов, а также теоретико-экспериментальный выбор технологии изготовления вяжущих.

Цель исследования: разработка геополимерных вяжущих и фибробетонов на их основе с заданными физико-механическими свойствами и эксплуатационными характеристиками, необходимыми для конструкционных материалов особо ответственных сооружений.

Для образцов применялись золы уноса крупнейших угольных теплоэлектростанций Приморского края: Артемовской ТЭЦ, Приморской ГРЭС и Партизанской ГРЭС (табл. 1). Зола уноса Партизанской ГРЭС, в отличие от зол двух других теплоэлектростанций, является низкокальциевой, поэтому более перспективной для щелочеактивированного вяжущего.

Таблица 1

Химический состав зол ТЭС Приморского края

|

Преобладающий тип угля |

Теплоэлектростанция |

|||

|

Приморская ГРЭС |

Артемовская ТЭЦ |

Партизанская ГРЭС |

||

|

Лучегорский бурый (Бикинское месторождение) |

Приморский бурый (Павловский разрез) |

Нерюнгринский каменный |

||

|

Содержание элементов в расчете на оксиды, % |

SiO2 |

55,3 |

48,1 |

75,7 |

|

TiO2 |

0,5 |

0,0 |

0,9 |

|

|

Al2O3 |

12,6 |

24,3 |

16,0 |

|

|

Fe2O3 |

10,7 |

6,5 |

3,8 |

|

|

CaO |

12,5 |

14,7 |

1,0 |

|

|

MgO |

3,5 |

1,8 |

0,4 |

|

|

K2O |

1,0 |

1,2 |

1,2 |

|

|

Na2O |

0,4 |

0,2 |

0,3 |

|

|

SO3 |

3,4 |

2,3 |

0,2 |

|

|

Р2O5 |

1,0 |

<0,1 |

0,1 |

|

|

ZrO2 |

<0,1 |

<0,1 |

0,1 |

|

|

MnO |

<0,1 |

<0,1 |

0,2 |

|

|

п.п.п |

2,3 |

0,6 |

1,4 |

|

В качестве добавки к золе уноса в исследовании использовался метакаолин МКЖЛ (Челябинская обл.) (табл. 2).

Таблица 2

Химический состав метакаолина МКЖЛ

|

Оксид |

Al2O3 |

SiO2 |

Fe2O3 |

TiO2 |

K2O |

Na2O |

CaO |

ппп |

|

Содержание, % |

42–43 |

53–54 |

0,4–0,8 |

0,3–0,5 |

0,8–1,1 |

0,05 |

0,15 |

<1,5 |

В качестве щелочных активаторов при проведении экспериментальных исследований применялись растворы силиката натрия и гидроксида натрия. Гидроксид натрия (NaOH) был в форме гранул с чистотой 99 %, в то время как силикат натрия (Na2SiO3) использовали в жидкой форме плотностью примерно 1,5 г воды на миллилитр при 20 °С с силикатным модулем 2,5 (SiO2 / Na2O, SiO2 = 30 % и Na2O = 12 %).

В качестве мелкого заполнителя применялся песок Раздольненского месторождения с модулем крупности 2,4. Данный песок относится к средним пескам и удовлетворяет по всем показателям требованиям ГОСТ 8735-88.

Для дисперсного армирования в данной работе использовалась стальная латунированная фибра (табл. 3).

Таблица 3

Технические характеристики применяемой стальной латунированной фибры

|

Характеристики |

Показатели |

|

Прочность на растяжение, МПа |

600–1500 |

|

Диаметр волокна, мм |

1,2 |

|

Длина волокна, мм |

13 |

|

Модуль упругости, ГПа |

190 |

|

Коэффициент удлинения, % |

3,5 |

|

Температура плавления, °С |

1550 |

|

Стойкость к щелочам и коррозии |

средняя |

|

Плотность, кг/м3 |

7800 |

Для затворения вяжущих, изготовления бетонных смесей использовалась вода КГУП «Приморский водоканал», удовлетворяющая требованиям ГОСТ 23732-2011 «Вода для бетонов и растворов». Вода не содержит вредных примесей и имеет рН = 6,52. Общая жесткость воды составляет 0,41–0,60 мг-экв/л.

Методологической основой выполненных научных исследований является комплексный анализ системы «состав (сырье) – структура (сырье, материал) – свойства (материал)». Результаты исследования были получены с использованием современных научных методов исследования, при применении стандартизованных методик определения состава и свойств сырьевых компонентов, вяжущего и бетона с использованием сертифицированного и поверенного оборудования Дальневосточного федерального университета [12], а также Института химии Дальневосточного отделения РАН.

Теоретические исследования механизма геополимеризации

Геополимерное вяжущее имеет механизм структурообразования, отличающийся от реакций гидратации портландцемента. Реакционные процессы в геополимерных вяжущих (реакции геополимеризации) в основном связаны с тремя процессами; первый процесс – это процессы растворения, в которых щелочной раствор растворяет алюмосиликатное сырье для высвобождения в смеси частиц алюминия и кремния. Эти растворенные алюминаты и силикаты гидролизуются и депротонируют с получением алюминатных и силикат-мономеров [Al(OH)4]- и [Si(OH)4]- соответственно. Второй процесс представляет собой процессы конденсации, в которых алюминатные и силикатные мономеры примыкают друг к другу путем совместного разделения атомов кислорода с образованием олигомеров и образованием более крупных сетей. Во время этого процесса вода, которая была израсходована во время процессов гидролиза, исключается из структуры. Последняя стадия происходит, когда смесь становится перенасыщенной алюмосиликатным гелем (который изначально обогащен связями алюминия). Большинство силикатов растворяется в смеси, где происходят процессы перегруппировки, и в алюмосиликатный гель вводится больше силикатов. Это увеличивает связь сети, и геополимерный гель начинает затвердевать [3]. Эти процессы описаны на рис. 1. Процессы геополимеризации контролируются несколькими факторами, которые в основном определяют скорость растворения. Основные факторы, влияющие на этот показатель, включают: количество реакционной фазы в исходном материале, размер частиц исходного материала, щелочность смеси, температура отверждения и количество сжиженного силиката, которое может быть получено щелочным раствором [2].

Рис. 1. Механизм геополимеризации

Разработка технологии производства геобетонов

Традиционным сырьем для производства геополимеров являются алюмосиликаты кислого состава различного происхождения с высоким содержанием рентгеноаморфной составляющей. Свойства геополимеров зависят от таких факторов, как физико-химические особенности сырья, степень кристалличности, растворимость силикатной и алюминатной составляющих, а также их соотношение в общем объеме алюмосиликатного компонента. Таким образом, варьируя состав сырья, а также подбирая вид и концентрацию щелочного активатора, можно получать составы геополимерного вяжущего и композитов на его основе с различными характеристиками.

Для определения оптимального состава вяжущего и условий твердения было проведено двухфакторное варьирование «состав – температура» (табл. 4).

Таблица 4

Оптимизация состава и технологии получения вяжущего

|

Шифр состава вяжущего |

Компоненты вяжущего, мас. % |

Температура в первые сутки, °С |

Прочность на сжатие, МПа |

||||

|

Зола уноса |

Метакаолин |

Жидкое стекло |

16 %-ный раствор NaOH |

Вода |

|||

|

1-50 |

30 |

30 |

30 |

6 |

4 |

50 |

22,54 |

|

2-50 |

33 |

33 |

20 |

8 |

6 |

50 |

24,30 |

|

3-50 |

36 |

36 |

15 |

7 |

6 |

50 |

20,77 |

|

1-65 |

30 |

30 |

30 |

6 |

4 |

65 |

26,32 |

|

2-65 |

33 |

33 |

20 |

8 |

6 |

65 |

34,23 |

|

3-65 |

36 |

36 |

15 |

7 |

6 |

65 |

24,37 |

|

1-80 |

30 |

30 |

30 |

6 |

4 |

80 |

28,56 |

|

2-80 |

33 |

33 |

20 |

8 |

6 |

80 |

25,85 |

|

3-80 |

36 |

36 |

15 |

7 |

6 |

80 |

29,36 |

Выявлено, что оптимальный состав вяжущего 2-65, для него, как и для других составов, оптимальной температурой термической обработки в первые сутки является 65 °С. Технология изготовления геополимерного вяжущего включает в себя следующие этапы:

1. 16 %-ный раствор NaOH смешивали с Na2SiO3 (жидким стеклом).

2. Смесь разбавляли дополнительной водой для обеспечения удобоукладываемости геополимерной смеси после смешивания с золой – уноса и метакаолином и получения пропорции Na2SiO3:NaOH:H2O в массовом соотношении 2,5:1,0:0,7.

3. Полученная смесь перемешивалась в течение 5 мин; материал сразу же выливали в формы из нержавеющей стали и выдерживали в печи при 65 °C в течение 24 ч.

4. После этого образцы извлекали из форм и выдерживали в условиях окружающей среды со средней температурой и влажностью 32 °C и 65 % соответственно, до дня испытания (28 сутки).

Для повышения прочности на растяжение геополимерного композита был запроектирован мелкозернистый фибробетон на основе полученного вяжущего. В качестве варьируемых факторов принимались количество заполнителя и процент дисперсного армирования в объеме композита (табл. 5).

Таблица 5

Оптимизация состава геополимерного фибробетона

|

Шифр состава бетона |

Вяжущее, мас. % |

Заполнитель, мас. % |

Вода, мас. % |

Фибра, мас. % |

Модуль упругости, ГПа |

Прочность на растяжение, МПа |

|

2-65-0,5 |

46 |

46 |

7,5 |

0,5 |

23,6 |

2,21 |

|

2-65-0,5 |

30 |

58 |

11,5 |

0,5 |

24,0 |

2,21 |

|

2-65-0,5 |

21 |

63 |

15,5 |

0,5 |

23,6 |

2,28 |

|

2-65-3 |

45 |

45 |

7 |

3 |

26,1 |

3,61 |

|

2-65-3 |

29 |

57 |

11 |

3 |

26,3 |

3,64 |

|

2-65-3 |

20 |

62 |

15 |

3 |

25,9 |

3,45 |

|

2-65-5 |

44,5 |

44,5 |

6 |

5 |

25,3 |

2,62 |

|

2-65-5 |

28,5 |

56,5 |

10 |

5 |

25,3 |

2,61 |

|

2-65-5 |

19,5 |

61,5 |

14 |

5 |

25,0 |

2,61 |

Выявлено, что при соотношениях «вяжущее – заполнитель» 1:1, 1:2, 1:3 физико-механические характеристики друг от друга отличаются незначительно. При этом, значения модуля упругости также между собой отличаются незначительно, вне зависимости от количества вводимой фибры и заполнителя. Это объясняется разработанным оптимальным составом геополимерной матрицы (табл. 4), что является основным для характеристик упругости материала. Однако при исследовании прочности на растяжение, выявлено, что введение фибры в количестве 3 % увеличивает данный показатель на 60 % по сравнению с 0,5 %-ным армированием композита. При увеличении концентрации фибры до 5 % отмечается некоторое снижение контролируемого параметра по сравнению с оптимальным составом.

Фибра добавлялась к щелочному активатору и перемешивалась для получения однородной суспензии. Полученная смесь добавлялась к золе уноса постепенно с водо-твердым соотношением 0,5 и следует отметить, что, согласно [13], в случае добавления фибры и золы уноса в сухие смеси, происходит накопление волокон фибры и зерен золы в определенном месте, неравномерности и агломерации их в геополимерной матрице, поэтому технология и была усовершенствована авторами – смешивание производилось в жидком виде.

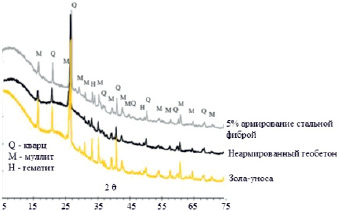

На рис. 2 показаны рентгенограммы золы уноса, и геополимеров на основе золы уноса без армирования и с 5 %-ным армированием. Как было замечено, геополимерная смесь на основе золы уноса состоит из основных кристаллических фаз кварца и муллита (за счет золы уноса). Когда зола уноса реагирует с щелочными активаторами, ее аморфность уменьшается, и, следовательно, кристалличность геополимера увеличивается. Кроме того, РФА подтвердил, что включение фибры в геополимер на основе золы уноса не привело к образованию других кристаллических фаз в композите.

Рис. 2. Результаты РФА армированного и неармированного геобетона, а также исходной золы уноса

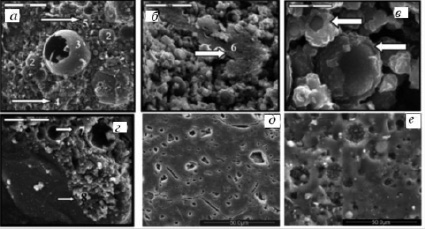

Рис. 3. Микроструктура геополимеров на основе золы уноса и метакаолина: а, б, в – на основе золы уноса; г, д, е – на основе золы уноса и метакаолина

Микроструктура геополимера состоит в основном из трех фаз:

– геополимерная алюмосиликатная гелевая фаза, которая рассматривается как основная фаза геополимеров;

– фаза непрореагировавших и не полностью прореагировавших частиц;

– фаза пористой воды.

На рис. 3 показана микроструктура полученных геополимеров, по которой видно, что основу составляет алюмосиликатный гель (точки 4 и 5), также можно видеть большое количество непрореагировавших и не полностью прореагировавших округлых частиц золы уноса (точки 2 и 3 соответственно). Морфология золы уноса состоит из сферических частиц разного размера в диапазоне от 10 до 200 мкм, большинство из этих сфер являются сплошными, хотя имеются и полые сферы (точка 3 на рис. 2, а). На этом рисунке также показано образование новой кристаллической фазы, которая похожа на кристаллы цеолита, и эта фаза может рассматриваться как последняя стадия процессов геополимеризации. Однако некоторые из этих кристаллов первоначально существовали в составе исходных материалов, которые содержали кварц и гематит в виде кристаллической фазы; эти кристаллы представлены точками 6, 7 и 8 на рис. 3, б, г).

На рис. 3, в, показаны некоторые из частиц золы уноса, которые не полностью покрыты продуктами реакции, что указывает на неполные или слабые процессы геополимеризации. На этом рисунке также представлена вариация реакционной способности золы уноса, которая указывает на изменчивость свойств частиц золы уноса, частичное или неадекватное действие частиц золы уноса на реакции геополимеризации. Следовательно, будет трудно предсказать степень геополимеризации в случае использования золы уноса в качестве основы геополимера.

По сравнению с геополимером на основе только золы уноса, при добавлении к золе метакаолина, геополимер демонстрирует более однородную микроструктуру с меньшим количеством непрореагировавшей или не полностью прореагировавшей фазы (рис. 2, д). Это связано с более высокой реакционной способностью метакаолина. Напротив, геополимер на основе только золы уноса демонстрирует менее однородную микроструктуру, где присутствует большое количество непрореагировавших частиц (рис. 2, е). Эти частицы соединяются вместе продуктами реакции. Следует подчеркнуть, что степень реакции в основном зависит от морфологии исходных материалов [14, 15]. Частицы метакаолина, состоят из оксида алюминия и диоксида кремния в виде слоистых листов. По сравнению с частицами золы уноса, которые имеют сферическую форму, реакция растворения частиц метакаолина будет направлена от поверхностных слоев; в то время как для округлых частиц золы уноса продукты реакции растворения будут осаждаться на наружную поверхность. Это приведет к появлению реакций в дополнительных слоях частиц метакаолина, в то время как для частиц золы уноса осажденные продукты будут инкапсулировать поверхность частиц и предотвращать дальнейшее растворение, в этом случае реакция будет контролироваться диффузией, и это замедлит скорость реакции, и большее количество частиц будет оставаться непрореагировавшими или частично прореагировавшими.

Заключение

Разработаны геополимерные вяжущие различного состава. Оптимальные прочностные характеристики затвердевшего композита были для состава содержащего 33 % золы уноса, 33 % метакаолина, 20 % жидкого стекла, 8 % раствора NaOH и 6 % воды. Твердение осуществляется в течение 24 ч при температуре 65 °С с дальнейшим выдерживанием в условиях окружающей среды со средней температурой и влажностью 32 °C и 65 %. Соблюдение данной технологии позволило получить геополимерный композит с пределом прочности на сжатие 34 МПа.

Получая из данного композита мелкозернистый фибробетон, выявлено, что при соотношениях «вяжущее-заполнитель» 1:1, 1:2, 1:3 физико-механические характеристики друг от друга отличаются незначительно. При этом, для модуля упругости количество вводимой фибры и заполнителя также изменяет контролируемый параметр в узком диапазоне. Это объясняется разработанным оптимальным составом геополимерной матрицы, что является основным для характеристик упругости материала. Однако при исследовании прочности на растяжение выявлено, что введение фибры в количестве 3 % увеличивает данный показатель на 60 % по сравнению с 0,5 %-ным армированием композита. При увеличении концентрации фибры до 5 % отмечается некоторое снижение контролируемого параметра по сравнению с оптимальным составом.

Дальнейшие исследования могут быть направлены на исследование таких эксплуатационных характеристик геополимерных бетонов, как морозостойкость, водопоглощение, износостойкость и т.д.