Контроль характеристик металлических сеток, изготовляемых тканым способом, проводится на основании четко регламентированных параметров (диаметр проволоки, размер стороны ячейки, количество ячеек с максимальным размером и др.). Современные методики измерения [1] и средства вычислительной техники, позволяющие выявлять свойства конструкций текстильных материалов [2], являются средством осуществления контроля над качеством металлических сеток, изготовляемых тканым способом на этапе современного производства. Уже на стадии проектирования необходимо учитывать, что нарушение характеристик граней ячеек и прочие недостатки появляются главным образом по причине неправильного взаимодействия батанного механизма с упругой системой заправки станка, вследствие чего технологический процесс подвергается влиянию деформации свойств рабочих органов.

Производство металлоткацкой продукции низкого качества приводит к нецелесообразному увеличению расходов сырья, минимизации производительных характеристик оборудования и повышению себестоимости продукции. Повышение качества выпускаемой продукции может быть достигнуто изменением организации технического контроля над качеством металлических сеток, изготовляемых тканым способом, как на стадии производства, так и при получении готового изделия. Справочная [3, 4] и техническая литература [5] главным образом посвящены типам брака, причинам их вызывающим и мерам предупреждения.

Металлическая сетка, изготовленная тканым способом, должна отвечать действующим стандартам [6, 7] и техническим условиям [3, 4] предприятий легкой промышленности. Результатом выпуска некачественной металлопродукции являются завышенная себестоимость продукции и неспособность оборудования соответствовать требованиям к производительности.

В условиях современного производства полномочия по контролю над качеством выпускаемой металлопродукции осуществляются следующим образом:

– металлоткач, в процессе ткачества осуществляет визуальный осмотр и замеряет параметры сетки (среднеарифметическую величину ячейки, количество ячеек на 1 см или 1 дм, ширину сетки, диаметр проволоки и т.д.);

– наладчик (мастер смены), осуществляет визуальный осмотр и замеряет параметры сетки перед выполнением работы, а также в процессе выполнения;

– контролер, осуществляет визуальный осмотр и замеряет параметры сетки на рабочих местах, на каждом производственном этапе. Так же контролером проводится мониторинг соответствия поступающей продукции требованиям, заявленным в стандартах и технических условиях.

Качество готовой продукции состоит на контроле отдела технического контроля производства. На данном этапе соответствие требованиям нормативно-технической документации проверяется непосредственно на металлоткацком станке [8], а также с использованием контрольных машин и специальных контрольных столов.

Тяжелые сетки (имеющие величину ячейки от 2 мм и диаметр проволоки от 0,50 мм) проходят визуальный контроль на рабочем месте, с условием снятия с товарного барабана и измерения основных параметров, таких как ширина, длина рулона, средний размер стороны ячейки и т.д.

Более плотные сетки проходят контроль на контрольных машинах, которые могут быть изготовлены самим заводом.

С целью повышения эффективности контроля фильтровых и микросеток были разработаны контрольные столы с длиной поверхности равной 3 м и наличием нижнего подсвета, позволяющего обнаружить дефекты, незаметные и при рабочем освещении. При этом метод контроля остается неизменным и осуществляется путем визуального осмотра и измерения основных параметров сетки.

Оценка выявленных дефектов и измерение основных параметров сетки осуществляются следующими измерительными инструментами: текстильная лупа, лупа Бринеля, цифровой пятидесятикратный микроскоп (оптическая способность микроскопа может доходить до 200), мерительная линейка, рулетка, микрометр, прошедшие метрологическую поверку.

При разработке методики оценки качества металлической проволоки необходимо обозначить номенклатуру практических свойств проволоки. Подготовка проволоки перед процессом металлоткачества отличается, наличием таких операций, как волочение, отжиг и перемотка в катушки. Отсюда следует, что ведущими потребительскими свойствами для процесса металлоткачества признаются, стабильность размера по толщине и по прочности, а также отсутствие дефектов, табл. 1.

Таблица 1

Потребительские требования процесса металлоткачества к входному продукту (проволоке)

|

Потребительские требования процесса металлоткачества |

Выделенные свойства |

|

Неизменность параметров толщины на всем протяжении |

Толщина |

|

Высокая степень сопротивления к растяжениям и изгибам |

Прочность Деформация Жесткость |

|

Отсутствие внутренних и внешних дефектов |

Исправность |

Испытуемым объектом решено признать нить из никеля НП-2, изготовляемую по стандартам, утвержденным ГОСТ 492-73, используемую при производстве тканой сетки № 004, характеризующейся нормальной точностью и квадратным строением ячеек с полотняным переплетением в соответствии с ГОСТ 6613-86 [6].

Из вышеобозначенных характеристик становится возможным выявить значение ведущих информативных количественных показателей. Конкретно выделенное требование «неизменность параметров толщины на всем протяжении» может быть достигнуто путем регулирования свойства «толщина» следующими количественными характеристиками: средний диаметр (dср) и среднее квадратическое отклонение по диаметру (σd). С целью выполнения требования «высокая степень сопротивления к растяжениям и изгибам» выделены такие характеристики, как прочность, деформация и жесткость. Для них установлены такие количественные показатели, разрывная нагрузка (Рр), среднее квадратическое отклонение по разрывной нагрузке (σр), относительное разрывное удлинение (ΔlР), показатель жесткости на растяжение (EF) и показатель жесткости на изгиб (EI). Числовые, а также кодированные обозначения указанных показателей указаны в табл. 2.

Таблица 2

Количественные характеристики проволоки

|

Наименование показателя (свойство) |

Количественный показатель |

Обозначение |

Единица измерения |

Значения |

||

|

Простое |

Кодированное |

Фактическое |

Номинальное

|

|||

|

Толщина |

Средний диаметр |

dср |

Х1 |

мм |

0,03 |

0,03 ± 0,004 |

|

Среднее квадратическое отклонение по диаметру |

σd |

Х2 |

мм |

0,002 |

0,002 |

|

|

Прочность |

Разрывная нагрузка |

Рр |

Х3 |

Н |

0,17 |

0,18 ± 0,02 |

|

Среднее квадратическое отклонение по разрывной нагрузке |

σр |

Х4 |

Н |

0,01 |

0,02 |

|

|

Деформация |

Относительное разрывное удлинение |

ΔlР |

Х5 |

% |

9 |

10 ± 2 |

|

Жесткость |

Показатель жесткости на растяжение |

EF |

Х6 |

Н |

141,4 |

140 ± 10 |

|

Показатель жесткости на изгиб |

EI |

Х7 |

Нмм2 |

7,95* 10-3 |

(8 ± 1)* 10-3 |

|

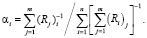

Исходя из количественных характеристик проволоки представленных в табл. 2, экспертным оцениванием [9] могут быть сформированы единые показатели качества (ЕПК) и произведена их порядковая сортировка на основании коэффициентов весомости. Экспертная комиссия состояла из специалистов в области производства и проектирования тканых металлоконструкций. Экспертная комиссия состояла из 10 специалистов, с каждым из которых был произведен опрос, результаты которого подверглись статистическому анализу и реконфигурации данных, после чего были упорядочены в табл. 3 [9]. Стоит отметить, что коэффициент весомости αi вычисляется математическим методом по формуле (1), а наиболее весомому показателю качества (ЕПР) присваивается ранг 1.

Таблица 3

Количественные значения коэффициентов весомости ЕПК проволоки

|

ЕПК (Хi) |

Ранги Rj, проставленные экспертами |

|

αi |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

|

Х1 |

3 |

1 |

3 |

5 |

3 |

3 |

4 |

22 |

0,15 |

|

Х2 |

6 |

7 |

5 |

7 |

7 |

5 |

5 |

42 |

0,08 |

|

Х3 |

1 |

2 |

6 |

1 |

2 |

1 |

1 |

14 |

0,23 |

|

Х4 |

5 |

6 |

7 |

6 |

5 |

7 |

6 |

42 |

0,15 |

|

Х5 |

2 |

3 |

1 |

2 |

1 |

2 |

2 |

13 |

0,25 |

|

Х6 |

4 |

4 |

4 |

3 |

4 |

4 |

3 |

26 |

0,12 |

|

Х7 |

7 |

5 |

2 |

4 |

6 |

6 |

7 |

37 |

0,09 |

(1)

(1)

Количественные значения коэффициентов весомости единых показателей качества проволоки отражены в табл. 3.

Следующий этап включал в себя формулирование нормативных значений единых показателей качества. По причине отсутствия таковых по ведущим показателям (таким, как разрывная нагрузка) появилась необходимость разработки методики их выявлению путем использования результатов экспериментальной деятельности. Данные необходимы также при нахождении технологической эффективности процесса металлоткачества.

Базой для экспериментальных исследований являлась лаборатория кафедры материаловедения, товароведения, стандартизации и метрологии ИВГПУ и разрывная машина марки РМ-3 (Россия). Обработанные результаты экспериментов приведены в табл. 4. Для данного ЕПК было проведено 50 экспериментальных исследований. Результаты экспериментальных исследований для разрывной нагрузки проволоки указаны в табл. 4.

Таблица 4

Разрывная нагрузка при испытаниях никелевой проволоки марки НП-2 (ГОСТ 492-73) для выработки сетки № 004 (ГОСТ 6613-86)

|

№ исп. |

Рр, Н |

№ исп. |

Рр, Н |

№ исп. |

Рр, Н |

№ исп. |

Рр, Н |

№ исп. |

Рр, Н |

|

1 2 3 4 5 6 7 8 9 10 |

0,166 0,158 0,182 0,191 0,183 0,183 0,186 0,172 0,178 0,148 |

11 12 13 14 15 16 17 18 19 20 |

0,154 0,170 0,180 0,200 0,218 0,155 0,158 0,152 0,169 0,202 |

21 22 23 24 25 26 27 28 29 30 |

0,162 0,173 0,153 0,162 0,144 0,190 0,188 0,202 0,204 0,188 |

31 32 33 34 35 36 37 38 39 40 |

0,142 0,162 0,166 0,212 0,220 0,160 0,216 0,208 0,205 0,198 |

41 42 43 44 45 46 47 48 49 50 |

0,170 0,183 0,175 0,215 0,188 0,178 0,180 0,176 0,168 0,192 |

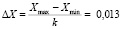

При выборке объемом n = 50, Xmin = 0,142, Xmax = 0,220; численное значение частных интервалов  ; Частном интервале длиной

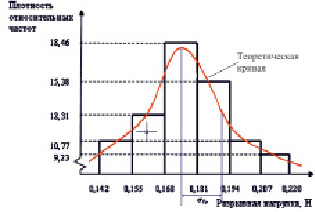

; Частном интервале длиной  . После проведения испытаний по разрывной нагрузке никелевой проволоки марки НП-2 (ГОСТ 492-73) полученные результаты были реконфигурированы в гистограмму распределения, приведенную на рисунке.

. После проведения испытаний по разрывной нагрузке никелевой проволоки марки НП-2 (ГОСТ 492-73) полученные результаты были реконфигурированы в гистограмму распределения, приведенную на рисунке.

Значения разрывной нагрузки полученные в результате испытаний никелевой проволоки марки НП-2 (ГОСТ 492-73)

Выборочные параметры распределения, произведенные эмпирическим способом исходя из значения разрывной нагрузки, будут находиться через метод произведений [10].

В результате получим: a0 = 0,1745 – середина частного интервала с наибольшей частотой; S1 = 20; S2 = 128. Таким образом, средняя выборочная  ; дисперсия DХ = 0,0004; среднее квадратическое отклонение σХ = 0,020, коэффициент вариации СХ = 11,19 %. При помощи критерия согласия Пирсона становится возможна проверка гипотезы о нормальном распределении совокупности.

; дисперсия DХ = 0,0004; среднее квадратическое отклонение σХ = 0,020, коэффициент вариации СХ = 11,19 %. При помощи критерия согласия Пирсона становится возможна проверка гипотезы о нормальном распределении совокупности.

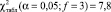

Таким образом,  . По таблице распределения [10] находим

. По таблице распределения [10] находим  . Значит,

. Значит,  . Исходя из незначительности расхождения частот, полученных как теоретическим, так и экспериментальным путем, приходим к выводу, что экспериментальные данные по разрывной нагрузке по утку для никелевой проволоки марки НП-2 (ГОСТ 492-73) не противоречат гипотезе о нормальном распределении совокупности. Для текстильного и легкопромышленного производства надежность расчета принимается Р = 0,95. При Ф(t) = 0,475 в таблице функции Лапласа находим t = 1,96, и значения разрывной нагрузки попадают в интервал (0,174; 0,185).

. Исходя из незначительности расхождения частот, полученных как теоретическим, так и экспериментальным путем, приходим к выводу, что экспериментальные данные по разрывной нагрузке по утку для никелевой проволоки марки НП-2 (ГОСТ 492-73) не противоречат гипотезе о нормальном распределении совокупности. Для текстильного и легкопромышленного производства надежность расчета принимается Р = 0,95. При Ф(t) = 0,475 в таблице функции Лапласа находим t = 1,96, и значения разрывной нагрузки попадают в интервал (0,174; 0,185).

Основываясь на критерии согласия Пирсона, выведем теоретическую кривую в виде нормального распределения (рисунок). Отразим на ней точки перегиба до и после точки основного значения заданных параметров. В интервале  находим точки перегиба, ссылаясь на закон нормального распределения. Отсюда следует, что предельное значение разрывной нагрузки

находим точки перегиба, ссылаясь на закон нормального распределения. Отсюда следует, что предельное значение разрывной нагрузки  определяется из условия

определяется из условия

Таким образом нормативное значение для разрывной нагрузки никелевой проволоки марки НП-2 (ГОСТ 492-73)  Н.

Н.

На конечном этапе, с учетом арифметического метода усреднения, на основании выражения определим комплексный показатель качества (КПК) проволоки

где (qx)п =

(qx)н =

Воспользовавшись фактическим значением ЕПК, приведенном в табл. 2, определяем числовое значение КПК. По определенным нормативным значениям из выражения 2 получаем значение КПК = 0,95 < 1. Из относительной шкалы, данные для КПК (0…1), которые могут позиционироваться в качестве оценочной градации (например, «хорошее качество», «плохое качество»).

Выводы

С целью модернизации методов обозначения качества металлоткацкой продукции с условием соответствия, установленным требованиям, касающимся тенденции организации порядка обоснования качества, выявления частных показателей качества, регулирования их стандартных значений, выявления комплексного показателя качества, классифицирования качества по уровням были выполнены следующие задачи:

1. Сформулированы механизмы постоянной диагностики свойств проволоки выступающей входным продуктом и сетки выступающей выходным.

2. Сформулирован способ генерирования общего параметра качества изделия, создаваемого при волочении, отжиге и наматывании.

3. Сформулированы нормативы целостных качественных параметров.

4. Рекомендована методика вычисления значения целостного качественного параметра готового металлоткацкого изделия.