Базовым оборудованием в химической и нефтехимической промышленности при проведении массообменных процессов являются тарельчатые колонные аппараты с переливными устройствами [1]. Правильный выбор конструкции переливного устройства во многом определяет не только работу контактных элементов массообменных тарелок, но и работу колонны в целом.

В работе [2] приведена наиболее полная классификация переливных устройств, учитывающая их конструктивные особенности и недостатки. Несмотря на отличительные признаки конструкций переливных устройств, основными требованиями при их разработке являются, во-первых, их пропускная способность, влияющая на производительность колонны. Во-вторых, обеспечение сепарации парогазовой смеси, так как перенос паровой фазы на нижерасположенную тарелку приводит к рециркуляции пара, что снижает движущую силу массообменного процесса. В-третьих, размещение гидрозатвора и его конструкция, исключающая проскок паровой фазы через переливное устройство.

А.Г. Вихман с соавторами [2] отмечает, что при увеличении удельных нагрузок по жидкости до 200 м3/м·ч, в ряде случаев происходит захлебывание переливного устройства, и режим нормальной работы колонного аппарата нарушается. Кроме этого было установлено, при увеличении диаметра колонны ухудшается равномерное распределение парового потока по длине пути жидкости, что снижает эффективность работы тарелок.

Исследования, проведенные И.А. Александровым [3], показали, что работа колонного аппарата с массообменными тарелками, имеющими переливные устройства, зависит как от типа тарелок, так и от конструкции переливных устройств, обеспечивающих переток заданного количества жидкости с тарелки на нижерасположенную тарелку. При обязательной хорошей сепарации газа и надежной работе гидрозатвора. В свою очередь эффективность работы переливного устройства зависит от плавного входа жидкости в него, от конфигурации и угла расположения стенок перелива, особенно при высоких нагрузках по жидкости.

Цель исследования: анализ новых конструкций переливных устройств, использующихся для массообменных тарелок колонных аппаратов, выявление их достоинств и недостатков.

Материалы и методы исследования

Для решения поставленной цели исследования была использована обзорная информация по переливным устройствам, техническая и учебная литература по массообменным процессам, научные статьи, материалы кандидатской диссертации, монография и патентная документация.

Результаты исследования и их обсуждение

В настоящее время разработаны разнообразные конструкции переливных устройств, в которых постоянно совершенствуются отдельные элементы.

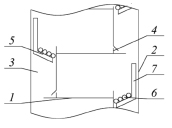

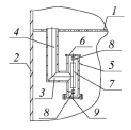

В изобретении Ю.А. Арнаутова [4] предлагается на газоотводящие трубки 7 закрепить рассекатель жидкости 5 (рис. 1), представляющий собой набор тонких прутков или пластин 6, а сами трубки 7 расположить у стенки колонны 2, что позволяет увеличить производительность переливного устройства за счет увеличения периметра слива и улучшения дегазации газожидкостного потока. При этом свободное сечение дегазирующего рассекателя составляет 90–92 % к площади сечения переливного стакана 3.

Рис. 1. Переливное устройство барботажной тарелки массообменной колонны [4]: 1 – полотно тарелки; 2 – колонный аппарат; 3 – переливной стакан; 4 – переливная планка; 5 – рассекатель; 6 – горизонтальные прутки; 7 – газоотводящие трубки

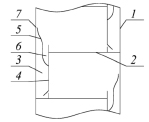

Рис. 2. Сегментный корпус переливного устройства с пеноразрушителем [5]: 1 – корпус аппарата; 2 – массообменная тарелка; 3 – переливное устройство; 4 – вертикальная пластина; 5 – пеноразрушитель; 6 – пространство для разделения пены; 7 – канал для потока газа (пара)

Установка в переливном устройстве [4] газоотводящих трубок 7 и рассекателя жидкости 5 приводит к усложнению конструкции и, как следствие, высокой металлоемкости.

Для повышения эффективности процесса сепарации газа на переливном устройстве 3 [5] (рис. 2) смонтирован пеноразрушитель 5, изготовленный из гофрированной сетки, так что между ним и стенкой корпуса 1 появляется пространство 6 для разделения пены. Применение гофрированной сетки способствует увеличению производительности, что снижает габариты колонного аппарата.

Расположение пеноразрушителя 5 подобным образом обеспечивает канал для прохождения потока газа (пара) 7, а также снижает количество газожидкостного слоя в переливном устройстве и в него перетекает только чистая жидкость.

Кроме этого, снижается вероятность захлебывания колонны. Такое конструктивное решение расширяет диапазон нагрузок по жидкости, увеличивает производительность тарелки, снижает провал и уменьшает градиент уровня жидкости на тарелке.

Недостатком данной конструкции переливного устройства [5] является невозможность работы с загрязненными средами.

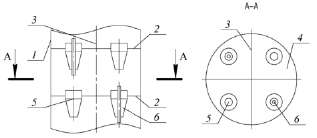

В диссертации Д.В. Солодовника [6] описано устройство с центробежным устройством, представленным на рис. 3.

Рис. 3. Центробежное переливное устройство [6]: 1 – верхняя тарелка; 2 – питающая трубка центробежного переливного устройства; 3 – нижняя тарелка; 4 – завихритель центробежного переливного устройства

В таком массообменном аппарате [6] переливные устройства сами являются контактными элементами. В них происходит интенсивный массообмен между паровой и жидкой фазами. За счет центробежных сил, возникающих при движении парового потока с нижнего уровня тарелки 3, и стекающего в центральную трубу 2 жидкостного потока с тарелки 1 с последующим отделением пара, в который уносится достаточно много жидкости.

Авторы [6, 7] рекомендуют центробежное переливное устройство к применению при соотношении жидкости к пару в диапазоне 0,02–0,6.

К недостаткам данной конструкции относятся сложность изготовления, невозможность работы на больших диаметрах колонны, сложность при монтаже и ремонте, высокая металлоемкость. Основной проблемой центробежных элементов также является унос жидкости с поверхности центральной трубки.

Группой А.А. Сидягина разработано переливное устройство [8] для контактной тарелки, обеспечивающее между тарелками вторую зону контакта фаз. Такой ввод жидкости с тарелки на тарелку позволяет получить дополнительную поверхность для массообмена и эффективно использовать сепарационное пространство.

Устройство (рис. 4) закрепляется непосредственно на полотне тарелки 2 и представляет собой цилиндроконический корпус 5 и 6, в который вставлен отражательный диск. Через диск проходит вертикальная трубка, предназначенная для перетока байпасного газа, в котором находится клапан (на рис. 4 не показан), имеющий возможность двигаться по оси трубки. Отверстия в клапане могут быть тангенциальными, т.е. могут закручивать газовый поток и интенсифицировать массообмен.

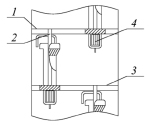

Рис. 4. Переливное устройство для контактной тарелки [8]:1 – корпус аппарата; 2 – тарелки; 3 – секционирующие перегородки; 4 – основание тарелки; 5, 6 – переливные устройства

Полотно тарелки 2 разделено на секции с помощью перегородок 3. Конструкция переливного устройства позволяет создать большую межфазную поверхность контакта фаз, но регулировать потоки затруднительно.

Недостатками конструкции переливного устройства [8] является сложность исполнения; сложность ремонта и монтажа; высокая металлоемкость.

Центральным конструкторским бюро нефтеаппаратуры ООО «Газпром» запатентована конструкция переливного устройства [9]. Переливное устройство статического типа 3 (рис. 5), гидрозатвор которого обеспечивается изогнутым перетоком, заканчивающимся вертикальным выходным патрубком 5 и заглушкой 9.

Рис. 5. Переливное устройство статического типа [9]: 1 – полотно тарелки; 2 – стенка колонны; 3 – переливное устройство; 4 – патрубок для слива жидкости с тарелки; 5 – патрубок для выхода жидкости из перелива; 6 – клапан; 7 – поплавок; 8 – тяга; 9 – заглушка

В вертикальном патрубке 5 расположен поплавок 7 с тягой 8 и клапаном 6. Такая конструктивная особенность переливного устройства гарантирует его надежную работу, но при этом практически отсутствует газоотвод, т.е. при работе будет высокая рециркуляция газа, что снижает величину движущей силы.

Жидкость, вытекающая из верхней части патрубка 5, попадает на рабочую площадь тарелки, что снижает эффективность работы тарелки при отсутствии равномерного распределения жидкого потока.

Недостатки переливного устройства [9]: сложность исполнения, ремонта и монтажа; плохая сепарация пара, так как парожидкостной поток попадает непосредственно с тарелки в переливную трубу и неравномерное распределение жидкости; высокая металлоёмкость.

В работе [10] предложен способ перелива жидкости при непрерывной, периодической и импульсной подаче пара для различных давлений, а также температуре жидкости, что повышает эффективность массообмена в колонне.

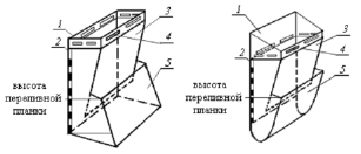

На рис. 6, а, б, представлены новые конструкции переливных устройств подвесного типа для массообменной тарелки, разработанные авторами [11, 12]. Переливное устройство, показанное на рис. 6, а, рекомендуется для тарелок с перекрестноточным течением пара и жидкости [13–15], а переливное устройство (рис. 6, б) для прямоточных тарелок с улучшенной сепарацией газа.

а) б)

Рис. 6. Переливные устройства подвесного типа [11, 12]: 1 – выступающая часть; 2 – переливной карман; 3 – отбойник; 4 – отверстия; 5 – планка переливная

Узлы 1, 2 и детали 3, 4 и 5, скрепленные вместе, образуют замкнутый объем, имеющий входную и выходную часть для жидкости. Выступающая часть 1 крепится на полотне тарелки, а нижняя часть находится в межтарельчатом пространстве, переливная планка 5 направлена к стенке колонны.

Гидрозатвор, вынесенный с рабочей поверхности полотна тарелки в межтарельчатое пространство, увеличивает рабочую площадь массообменной тарелки до 14 %, за счет увеличения контактных элементов. Отверстия 4 на выступающей части переливного устройства существенно влияют на величину градиента жидкости на тарелке, так как увеличивают периметр слива жидкости.

Принципиально новым является организация слива осветленной жидкости в переливном устройстве [12] через сливные отверстия с задней стороны перелива. Переливное устройство, показанное на рис. 6, б, рекомендуется прежде всего для тарелок прямоточного типа (клапанных, струйных, с s-образными элементами, пластинчатых) для сред, склонных к пенообразованию. Увеличение высоты передней стенки выступающей части 1 исключает переброс парожидкостного потока непосредственно в карман 2 переливного устройства. Для исключения попадания жидкости в отверстия контактных элементов, перед выступающей частью 1 переливного устройства, на тарелке установлена форпланка. Такая организация потоков значительно улучшает сепарацию газа.

Выводы

На основании анализа рассмотренных конструкций переливных устройств для тарельчатых массообменных аппаратов можно сделать вывод о том, что при их проектировании разработчики стремятся обеспечить прежде всего технологические параметры работы: высокую пропускную способность, надежную работу гидрозатвора при возможно низкой рециркуляции газа. Перспективным направлением в совершенствовании конструкции переливных устройств является, например, увеличение производительности за счет переноса гидрозатвора с рабочей площади тарелки в межтарельчатое пространство, улучшив сепарацию газа путем применения перелива переменного сечения, повышения эффективности массопередачи при организации вторичной зоны контакта фаз.