Сегодня создание и использование композиционных материалов становятся одним из приоритетных направлений инновационного развития, поскольку именно в этой области разрабатываются самые современные изделия в авиастроении, ракетно-космическом производстве, медицине, энергетике.

Основным отличием конструкций из композитов от деталей и изделий, изготовленных из других материалов, является тот факт, что материал, конструкция и технология создаются одновременно, и свойства материала каждый раз формируются заново в процессе производства конкретных конструкций [1–2]. Однако следует учесть, что под термин «композит» попадают не только подавляющее большинство полимерных материалов, но и керамика, стекла, металлокомпозиты и многие другие. Согласно сформулированному принципу единого конструкторско-технологического решения создание композиционного материала, разработка технологии и конструирование детали – это единый, взаимосвязанный процесс с несколькими этапами оптимизации. Критерии выбора оптимального конструкторско-технологического решения могут быть самыми различными. Чаще всего используют показатели себестоимости или надежности [3].

Углепластики, по мнению многих специалистов [4, 5], являются одними из наиболее востребованных материалов для современного авиастроения. Области их применения постоянно расширяются, и в конструкциях современных летательных аппаратов они составляют уже более 50 %.

Существует множество видов углепластиков, отличающихся структурой и свойствами используемых углеродных наполнителей, химической природой полимерной матрицы [6, 7], технологиями формования [8, 9] и способами отверждения [10]. Однако для деталей из углепластиков, независимо от свойств используемых материалов и технологий формования, используется очень ограниченное количество методов их сборки.

Наибольшее распространение получили резьбовые соединения, для которых необходимо наличие отверстий для крепежных элементов. Для получения сквозных отверстий используется технология сверления, которая ограниченно используется при сборке деталей из углепластиков, что связано с повреждением волокон в процессе резания и, соответственно, снижением деформационно-прочностных характеристик углепластиков.

Целью данной работы является разработка технологии изготовления деталей из углепластиков со сквозными отверстиями непосредственно в процессе их формования.

Материалы и методы исследования

Для проведения исследований были изготовлены 3 типа образцов углепластиков, которые отличались между собой технологией изготовления одного сквозного отверстия [11]. Первый тип образцов не имел отверстий, в образцах второго типа отверстие было изготовлено путем сверления и в образцах третьего типа отверстие получали путем выкладки тканей на специальную оснастку (табл. 1).

Таблица 1

Размеры и технология изготовления образцов

|

Характеристики |

Тип образца |

||

|

1 |

2 |

3 |

|

|

Геометрические размеры, мм |

150х25х2 |

||

|

Количество слоев углеродной ткани |

5 |

||

|

Схема выкладки, º |

0 |

||

|

Наличие сквозного отверстия |

нет |

да |

|

|

Диаметр отверстия, мм |

нет |

10 |

|

|

Способ получения отверстия |

нет |

Сверление |

Выкладка на специальную оснастку |

|

Технология изготовления образцов |

Вакуумная инфузия |

||

Для изготовления углепластиков использована углеродная ткань SAATI UT 350 (толщиной 0,25 мм, с поверхностной плотностью 350 г/м2) и эпоксидное связующее на основе эпоксидно-диановой смолы ЭД-20 (молекулярная масса 390 г/моль, содержание гидроксильных групп 1,7 %, плотность 1130 кг/м3, содержание летучих групп не более 1 %) и изометилтетрагидрофталевого ангидрида (молекулярная масса 170 г/моль). Образцы углепластиков формовали по технологии вакуумной инфузии, что было связано с ее низкой себестоимостью и высоким качеством формования [12].

Для получения отверстий непосредственно в процессе формования углепластиков была разработана и изготовлена специальная оснастка, в которой установлены втулки, позволяющие, путем раздвигания ткани при выкладке получать в процессе формования детали со сквозными отверстиями.

Механические испытания углепластиков проводили на универсальной испытательной машине марки Zwick//Roell. Микроструктуру образцов исследовали на растровом электронном микроскопе PhenomProX.

Результаты исследования и их обсуждение

В табл. 2 приведены средние значения результатов механических испытаний, полученных при испытаниях 5 образцов каждого типа.

Таблица 2

Значения разрушающего напряжения и деформаций для образцов углепластиков

|

Характеристика образцов углепластиков |

Разрушающие напряжения при растяжении, МПа |

Деформация, % |

|

Образец без отверстия |

550 |

5,2 |

|

Образец с отверстием, полученным путем сверления |

280 |

3,5 |

|

Образец с отверстием, полученным в процессе формования |

340 |

3,4 |

Из полученных данных следует, что наличие сквозного отверстия у изготовленных образцов углепластиков привело к снижению прочности и уменьшению деформации при растяжении. По сравнению с образцом без отверстия, прочность образцов с отверстием, изготовленным в процессе формования, снизилась на 38 %, а для образцов, отверстия в которых получены сверлением, – на 49 %. Таким образом, прочность образцов с одним сквозным отверстием, полученным в процессе выкладки, на 21,4 % выше, чем при сверлении. Аналогичные результаты получены и при исследовании деформаций. Наличие сквозного отверстия привело к снижению деформации (по сравнению с образцом без отверстия) на 33 % независимо от метода получения отверстия.

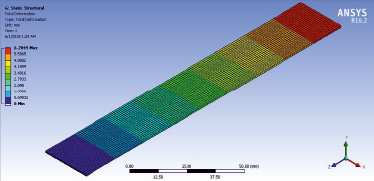

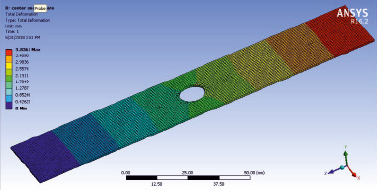

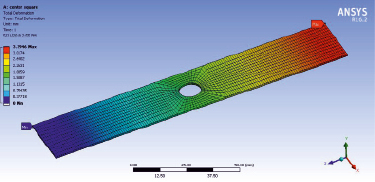

Анализ напряженно-деформированного состояния проводили в программе Ansys. Схема нагружения и закрепления была полностью аналогична эксперименту, т.е. с одной стороны была заделка, с другой прикладывали нагрузку, в зависимости от которой определяли значение напряжений и перемещений. Анализ полученных результатов расчетов (рис. 1) показывает, что наибольшими являются значения напряжений и деформаций, полученные для образца первого типа.

а)

б)

в)

Рис. 1. Анализ напряженно-деформированного состояния углепластика по деформациям для: а) образца без отверстия; б) образца с отверстием, полученным сверлением; в) образца с отверстием, полученным в процессе формования

По величине деформаций образцы второго и третьего типов близки между собой, однако отличаются по величине напряжений, значения которых для образцов третьего типа выше, чем для образцов второго типа.

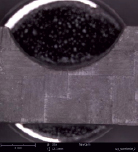

Микроструктура образцов углепластика в местах сквозного отверстия приведена на рис. 2, 3. Анализ полученных фото показывает, что погрешности формы отверстия, полученного сверлением (рис. 2, а), существенно меньше, чем отверстия, полученного путем выкладки (рис. 3, а).

а) б) в)

Рис. 2. Микроструктура поверхности углепластиков в месте сквозного отверстия, полученного, сверлением при увеличении: а) х20; б) х1600; в) х1800

а) б) в)

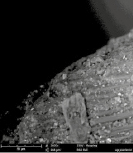

Рис. 3. Микроструктура поверхности углепластиков в месте сквозного отверстия, полученного в процессе формования, при увеличении: а) х20; б) х1250; в) х1600

Однако при большем увеличении хорошо видны поврежденные в процессе сверления волокна (рис. 2, б, в), тогда как для отверстия, полученного в процессе формования, такие дефекты практически отсутствуют (рис. 3, б, в).

Выводы

Современные конструкции деталей из полимерных композиционных материалов, используемые в авиационной и ракетно-космической промышленности, характеризуются наличием большого количества сквозных отверстий, необходимых для установки крепежных элементов.

Среди полимерных композиционных материалов углепластики находят все большее распространение благодаря комплексу уникальных деформационно-прочностных и теплофизических свойств. В условиях массового производства изделия из углепластиков, как правило, получают с использованием препреговых технологий, а в условиях единичного производства – технологии вакуумной инфузии.

Такие технологии позволяют предусмотреть возможность изготовления сквозных отверстий в деталях непосредственно в процессе формования.

Используемая конструкция оснастки, в которой установлены втулки, позволяющие, путем раздвигания ткани, получать в процессе формования детали со сквозными отверстиями. В процессе исследования проведен анализ напряженно-деформированного состояния образцов углепластиков с отверстиями, полученными путем сверления и непосредственно на оснастке, а также механические испытания образцов углепластиков со сквозными отверстиями. Установлено, что прочность образцов с одним сквозным отверстием, полученным в процессе выкладки, на 21,4 % выше, чем для аналогичных образцов, в которых отверстие получено путем сверления.

В результате проведенного исследования микроструктуры поверхности углепластиков непосредственно в местах сквозного отверстия установлено, что на образцах с просверленным отверстием имеет место повреждение волокон. Данный дефект полностью отсутствует у образцов, сквозные отверстия в которых были получены путем выкладки на оснастку, т.е. непосредственно в процессе формообразования.

Таким образом, это позволило не только повысить качество изготавливаемых деталей из полимерных композиционных материалов, но и снизить их себестоимость.