Одной из актуальных задач промышленности строительных материалов является расширение номенклатуры местной продукции за счет вторичного использования попутных продуктов различных отраслей промышленности и жизнедеятельности человека. Таким востребованным строительным материалом, потребность в котором значительно возрастает в период массового малоэтажного жилищного строительства, можно считать арболит, или деревобетон, получаемый на основе древесного заполнителя и минеральных вяжущих по технологии, традиционной для изготовления изделий из различных видов цементных бетонов. Арболит используется как стеновой материал для возведения несущих стен малоэтажных зданий и для устройства межкомнатных перегородок.

В традиционной технологии изготовления арболита в качестве заполнителя используются древесная щепа и опилки, получаемые из неделовой древесины и отходов деревообрабатывающей промышленности. Этот заполнитель, получаемый из различных древесных пород, наряду с присущими ему положительными свойствами, такими, как низкая плотность при достаточной прочности, хорошая смачиваемость, легкость обработки, имеет существенное отрицательное качество – повышенную химическую активность, обусловленную наличием в составе древесины легкогидролизуемых и экстрактивных веществ, так называемых «цементных ядов». Легкогидролизуемые вещества представлены легкорастворимыми простейшими сахарами: сахарозой, глюкозой, фруктозой. В результате адсорбции и под влиянием молекулярных сил сцепления они ориентируются вокруг цементных зерен, образуя мельчайшее покрытие – адсорбционный слой. Частицы цемента, покрытые такой защитной оболочкой, теряют способность сцепляться друг с другом под влиянием молекулярных сил. Образованная оболочка затрудняет доступ воды к зернам цемента и отвод продуктов гидратации от них, что приводит к торможению гидролиза и гидратации цемента, а при определенной концентрации углеводов – к прекращению этих процессов [1].

В состав экстрактивных веществ входят алифатические и ароматические кислоты и их соли, спирты, фенолы, альдегиды, сложные и простые эфиры, пигменты, то есть комплекс соединений, образующихся в растительной клетке в результате ее жизнедеятельности. Экстрактивные вещества придают древесине характерные свойства – цвет, запах, вкус, сопротивляемость насекомым и грибам – и также оказывают действие, препятствующее протеканию в вяжущем процессов гидролиза и гидратации [2].

Для получения высококачественных древесно-цементных композиций содержащиеся в древесине легкогидролизуемые и экстрактивные вещества необходимо локализовать, для чего заполнитель предварительно обрабатывают специальными веществами – минерализаторами, которые частично удаляют из древесины нежелательные соединения или переводят простейшие сахара в нерастворимые или безвредные для минерального вяжущего соединения [1]. Минерализация предполагает использование достаточно сложных технологических процессов, требующих многоступенчатой обработки заполнителя различными химикатами с последующим кипячением или промывкой, выдержки в силосах для стабилизации его свойств или сушки.

В качестве альтернативы традиционной технологии арболита на первичном древесном заполнителе возможно использование вторичного древесного заполнителя, в частности – щепы, полученной из отслуживших свой срок древесно-стружечных плит. Объем таких отходов постоянно увеличивается при перекомплектовании мебели в различных учреждениях. Кроме этого, при изготовлении древесно-стружечных плит образуется определенный объем некондиционных изделий, которые также можно использовать для дальнейшей переработки на вторичный заполнитель.

Цель работы заключалась в исследовании свойств вторичного древесного заполнителя с точки зрения использования его в технологии арболита.

Материалы и методы исследования

В качестве объекта исследований в работе использовали древесную щепу, полученную из отслуживших свой срок древесно-стружечных плит. Для сравнения исследовали свойства свежей древесной щепы, полученной из неделовой древесины традиционным путем в качестве заполнителя для арболита, и щепу, полученную из свежих древесно-стружечных плит.

Физико-механические свойства древесного заполнителя и содержание в нем экстрактивных веществ определяли согласно ГОСТ 54854-2011 «Арболит и изделия из него».

Количественный химический анализ растительного сырья проводили в определенной последовательности. В подготовленном для анализа сырье устанавливали содержание влаги, зольных компонентов и азотсодержащих веществ. Остальные компоненты определяли в сырье, предварительно освобожденном от липидов экстракцией органическими растворителями, чаще всего этиловым эфиром, спиртом, этилацетатом, изопропанолом и др. [2].

Количество легкогидролизуемых веществ в заполнителе определяли методом, основанном на восстановлении сахарами основной соли двухвалентной меди до ее закиси. Согласно этому методу, содержание сахара определяют по количеству перманганата калия, пошедшего на титрование двухвалентного железа, образовавшегося в результате реакции трехвалентного железа с закисью меди.

Метод основан на процессе экстракции веществ при нагревании материала с органическим растворителем. В ходе эксперимента была произведена количественная оценка экстрактивных веществ по аликвоте и проведен сравнительный анализ древесного сырья.

Для идентификации связующего, используемого при производстве древесностружечных плит, была проведена ИК-спектроскопия образцов древесного заполнителя. Оценка химической структуры древесно-стружечных плит проводилась на ИК-спектрометре Thermo Scientific Nicolet 380. Для повышения точности полученных результатов образцы древесных плит перед исследованием были тонко измельчены до получения пылевидной фракции.

Количественное содержание формальдегида определяли методом WKI, основанным на адсорбции формальдегида водой. Согласно этой методике испытуемые образцы подвешивались в стеклянной емкости над поверхностью воды. Емкости с образцами помещались в термошкаф с температурой 40 ± 1 °С на 24 часа. После этого пробы воды смешивали с раствором щелочи (NaOH), добавляли в избытке титрованный раствор йода (раствор окрасился в бледно-желтый цвет) и после выдержки подкисляли серной кислотой, а затем титровали избыток йода раствором тиосульфата натрия до появления светло-желтой окраски. Добавив несколько капель раствора крахмала, продолжали титровать до бледно-синей окраски, при этом титрование заканчивали, когда добавление последней капли тиосульфата натрия полностью обесцвечивало раствор. Количество формальдегида (X), в мг/100г плиты, вычисляли по формуле

где b – количество 0,01 Н раствора тиосульфата натрия, пошедшего на титрование контрольного опыта, мл;

a – количество 0,01 Н раствора тиосульфата натрия, пошедшего на титрование избытка йода, мл;

m – масса пробы заполнителя до испытания, г;

W – влажность пробы заполнителя.

Физико-химические исследования вторичного заполнителя были проведены в Центре коллективного пользования Сибирского федерального университета и на кафедре химической технологии древесины и биотехнологии Сибирского государственного университета науки и технологий, сотрудникам которых авторы выражают искреннюю благодарность.

Результаты исследования и их обсуждение

Основным требованием по физико-механическим характеристикам, которое предъявляется к древесному заполнителю для арболита, является его гранулометрический (фракционный) состав: по длине размеры частиц не должны превышать 40, по ширине 10, по толщине 5 мм [3].

В исследованиях фракционный состав вторичного древесного заполнителя определяли рассевом навески на механических лабораторных анализаторах с движением сит в горизонтальной плоскости. Рассортированные фракции (остаток на ситах) взвешивали с погрешностью до 1 г и определяли процентное содержание каждой фракции. Результаты рассева приведены в табл. 1.

Таблица 1

Фракционный состав вторичного древесного заполнителя

|

Размеры отверстий контрольного сита, мм |

Частный остаток |

Полный остаток, % |

Требования ГОСТ 19222 |

|

|

г |

% |

|||

|

20 |

0 |

0 |

До 5 |

|

|

10 |

202 |

20,2 |

20,2 |

От 20 до 40 |

|

5 |

434 |

43,4 |

63,6 |

От 40 до 75 |

|

2,5 |

277 |

27,7 |

91,3 |

От 90 до 100 |

|

менее 2,5 |

87 |

8,7 |

100 |

До 10 |

Как видно из представленных данных, по фракционному составу вторичный заполнитель является пригодным для использования в составе арболита. Насыпная плотность заполнителя из переработанных ДСП составила 211 кг/м3, что также свидетельствует о его пригодности для изготовления арболита.

Для определения химического состава вторичного древесного заполнителя был произведен анализ содержания в нем легко-, трудногидролизуемых и экстрактивных веществ в сравнении с традиционным древесным заполнителем и с древесной щепой из свежеизготовленных ДСП. Полученные результаты представлены в табл. 2.

Таблица 2

Анализ химического состава древесного заполнителя

|

Показатель |

Вид древесного заполнителя |

|||

|

традиционный |

вторичный из отработанных ДСП |

из свежеизго-товленных ДСП |

||

|

1 |

Влажность, % |

5,65 |

5,04 |

3,2 |

|

2 |

Коэф. сухости |

0,94 |

0,95 |

0,97 |

|

3 |

Масса веществ растворимых в горячей воде, г |

0,026 |

0,008 |

0,016 |

|

4 |

Количество экстрактивных веществ, % |

16,48 |

6,28 |

8,53 |

|

5 |

ЛГП (легкогидролизуемые вещества), % |

13,47 |

20,05 |

14,74 |

|

6 |

ТГП (трудногидролизуемые вещества), % |

41,06 |

43,9 |

39,48 |

|

7 |

Лигнин, % |

29,1 |

28,6 |

33,95 |

|

8 |

Всего, % |

98,51 |

99,20 |

96,7 |

Как показывают представленные данные, вторичный заполнитель содержит почти в три раза меньше экстрактивных веществ, наиболее нежелательных в составе древесно-цементных композиций, поэтому с этой точки зрения использовать вторичный заполнитель в составе арболита взамен традиционного, требующего предварительной обработки, предпочтительней.

На следующей стадии исследований была произведена санитарно-гигиеническая оценка вторичного древесного заполнителя на предмет наличия в нем формальдегида, как одного из компонентов синтетических смол, используемых при изготовлении древесно-стружечных плит. Формальдегид представляет собой бесцветный газ с резким запахом, легко растворим в воде, обладающий раздражающим действием на органы дыхания, глаза и кожный покров, а также аллергенным и мутационным эффектами [4].

В соответствии с ГОСТ 10632-2014 принята классификация древесно-стружечных плит по выделению формальдегида, согласно которой выделяют следующие классы эмиссии: Е3 – выше 30 мг/100 г сухой плиты; Е2 – от 10 до 30 мг/100 г сухой плиты; Е1 – от 5 до 10 мг/100 г сухой плиты; Е0 – от 0,5 до 5 мг/100 г сухой плиты [5].

Качественный анализ заполнителя был произведен методом ИК-спектроскопии.

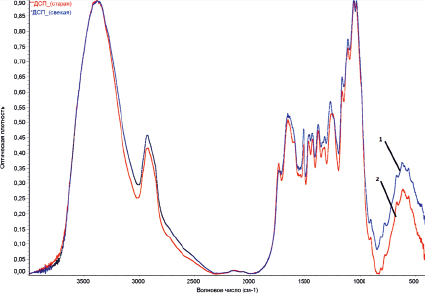

Полученные ИК-спектры древесного заполнителя из отработанных и свежеизготовленных ДСП представлены на рисунке.

ИК-спектры заполнителя из ДСП: 1 – свежеизготовленной; 2 – отработанной

Идентичность пиков указывает на то, что в обеих пробах ДСП присутствуют одинаковые связующие вещества, соответствующие волновому числу альдегидов (1765–1645 см-1), а разная высота пиков свидетельствует о том, что связи молекул являются менее прочными вследствие превращения формальдегидной смолы в трехмерные полимеры в образце из отработанных ДСП, что позволяет предположить меньшее содержание в нем формальдегида.

Количественным анализом было подтверждено это предположение, так как в заполнителе из отработанных ДСП содержание формальдегида составило 4,8 мг/100 г сухой плиты, что соответствует классу эмиссии по выделению формальдегида Е0, а в свежеизготовленных ДСП класс эмиссии составляет Е2 при содержании формальдегида 15,5 мг/100 г сухой плиты.

Выводы

По результатам проведенных исследований было установлено следующее:

1. Вторичный древесный заполнитель по физико-механическим характеристикам соответствует требованиям ГОСТ.

2. По химическому составу (наличию экстрактивных веществ) заполнитель из отработанных древесно-стружечных плит отличается значительно низким (почти в 3 раза) их содержанием, что позволяет его использовать в технологии арболита без дополнительной предварительной обработки.

3. С точки зрения санитарно-гигиенических требований (по содержанию остаточного формальдегида) вторичный древесный заполнитель соответствует классу эмиссии Е0.

4. По совокупности физико-механических свойств и химического состава вторичный древесный заполнитель из отработанных древесно-стружечных плит может быть рекомендован для использования в технологии арболита и изделий из него.