Для современных непрерывных тонколистовых станов горячей прокатки IV поколения важным условием обеспечения долговечности составных элементов прокатных клетей является применение главных приводов с минимальной динамикой. Однако расширение сортамента прокатываемых полос, связанное с востребованностью в различных отраслях промышленности готовой листопрокатной продукции из высоколегированных, труднодеформируемых марок сталей, приводит к росту энергосиловых и скоростных параметров прокатки, необходимости увеличивать загрузку главных приводов, что приводит к росту динамических явлений в процессе прокатки.

В общем виде динамические нагрузки на элементы прокатной клети и её привода определяют следующие факторы [1]: структура и свойства главных приводных линий как динамических систем, технологические и эксплуатационные факторы.

Система валок – подушка – стойка станины относится к тем элементам прокатной клети, которые в первую очередь воспринимают динамические удары в большей степени в периоды захвата полосы валками и в меньшей – при её выходе из валков. Динамическая нагрузка воспринимается указанной системой подушка – стойка станины при наличии гарантированного зазора между ними вследствие перекоса в начальный период прокатки осей рабочих и опорных валков из-за наличия входной поперечной разнотолщинности полосы, возможного увода головы полосы с оси прокатки, формы активной образующей валков.

Наличие данного гарантированного зазора, с одной стороны, обеспечивает возможность установки и выемки комплектов рабочих и опорных валков при перевалках, с другой, как отмечено выше, приводит к ударному нагружению планок, подушек и стоек станин при захвате раската валками и выходе из валков вследствие перекоса их осей. Динамический характер нагружения системы «подушка валка – стойка станины» со временем приводит к пластическим деформациям проёмов станин, лицевых планок и наделок [2, 3].

Одними из наиболее «опасных» динамических нагрузок, которые действуют на оборудование валковой группы и станин при прокатке, являются горизонтальные силы из-за наличия зазоров в горизонтальном направлении между элементами узлов подушек и станин и перекоса осей валков с подушками, при этом горизонтальные динамические нагрузки могут достигать величины 9/12 МН [4, 5]. При упругом взаимодействии элементов прокатной клети происходят упругие деформации четырехвалковой системы [6], при условии применения систем осевой сдвижки [7] реализуются особые условия взаимодействия валковых узлов с подушками и стоек станин.

При появлении ударных динамических нагрузок в периоды захвата полосы валками и выхода полосы из валков на поверхности контактирующих станинных планок и облицовочных планок на подушках валков возникают большие контурные давления, величины которых могут превышать предел текучести материала станины или подушки [8. В результате в поверхностных слоях возникают пластические деформации, которые характеризуются повреждениями поверхностного слоя стоек станин и увеличением боковых зазоров между подушкой и станиной [8]. Подобные явления подробно рассмотрены в работе [9], где также проведён анализ напряжённого состояния материала станинных планок, смоделирована и экспериментально подтверждена картина распределения напряжений смятия в материале станинных планок применительно к клетям непрерывного широкополосного стана 2000 ПАО «ММК».

Замена планок – довольно трудоёмкий по времени процесс, который, как правило, планируется во время текущих, а чаще – капитальных ремонтов стана. Однако планирование замен планок во время капитальных ремонтов обусловлено, как правило, значительным резервом времени ремонтов, что не является рациональным с точки зрения учёта напряжённо-деформированного состояния планок.

Поэтому для оценки возможности применения облицовочных планок, обеспечивающих сохранность контактирующих поверхностей стоек станин и подушек с учётом межремонтного периода, поставлены следующие актуальные задачи исследования:

– получить оценку напряженно-деформированного состояния планок по клетям чистовой группы непрерывного тонколистового стана горячей прокатки в условиях динамического нагружения;

– выявить характер изменения относительной площади упругого взаимодействия контактирующих поверхностей планок в течение межремонтного цикла (периода эксплуатации);

– разработать обобщённые рекомендации по улучшению эксплуатационных характеристик планок.

Напряжённое состояние материала планок оценивается величиной напряжения смятия sсм. При воздействии динамических нагрузок величина sсм должна быть скорректирована на коэффициент динамичности kд:

где Т0 – потери кинетической энергии при ударном взаимодействии контактирующих планок;

Uд – потенциальная энергия деформации материала планок.

Напряжение смятия sсм.дин. при динамическом нагружении определяется площадью контактирующих поверхностей планок Sк и действующей горизонтальной нагрузкой FS,дин.:

где

При этом суммарная статическая нагрузка FS векторно определяется суммой горизонтальной составляющей Fгор. усилия прокатки с учётом «свала» осей рабочих валков относительно опорных и весом комплекта валков с подушками Gк.в..

Основным силовым параметром при определении горизонтальной составляющей Fгор. является усилие прокатки P. При этом величина Fгор. определяется по выражению

где D – величина «свала» осей рабочих валков относительно опорных;

h – расстояние между центрами осей рабочего и опорного валков.

Характерной особенностью при прокатке полос на рассматриваемых станах является наличие в течение межперевалочной кампании валков значительного количества типоразмеров прокатываемых полос, каждый из которых характеризуется своим уровнем нагружения по усилию прокатки Pi,j. Индекс «i» означает номер типоразмера, индекс «j» – номер клети.

Поэтому для учёта реального спектра нагрузок при расчётах величины Fгор. определены значения средневзвешенных усилий Pj по клетям:

где Pi – усилие при прокатке i-го типоразмера;

mi – суммарный вес полос i-го типоразмера за перевалочную кампанию.

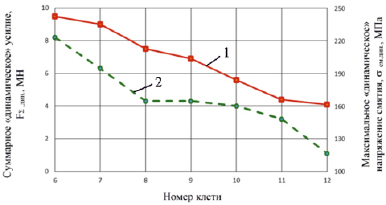

С учётом анализа энергосиловых и скоростных параметров прокатки по клетям НШС 2000 ПАО «НЛМК» [5] с применением предложенного метода расчёта средневзвешенных усилий Pj, а также с использованием расчётных методик по оценке уровня и величин коэффициентов динамичности [2, 10] рассчитаны величины действующих нагрузок FS,дин. по клетям чистовой группы НШС 2000, распределение которых приведено на рис. 1. Полученные результаты удовлетворительно корреспондируются с данными по уровню нагрузок, приведёнными в работе [4].

Рис. 1. Распределение суммарных горизонтальных усилий (1) и максимальных напряжений смятия (2) с учётом коэффициентов динамичности по клетям НШС 2000

Практика и опыт эксплуатации свидетельствуют о применении облицовочных планок из сталей различных марок и с различной термообработкой, например стали 45 (нормализация или улучшение), биметаллов с базовым слоем из стали 30 или стали 45 и основным слоем из стали 65Г (нормализация или улучшение) и др. При этом в рассматриваемых наиболее нагруженных 6 и 7 клетях применяются планки из стали 45. Важно оценить действующие напряжения смятия, ответственные за появление поверхностных дефектов планок с учётом коэффициента динамичности.

С этой целью произведены соответствующие расчёты sсм.ст. при действии статических нагрузок FS, а также расчёты sсм.дин. с учётом динамического нагружения для заключительного периода эксплуатации планок из стали 45 с минимальной контактной площадью и максимальной степенью повреждений в виде дефектов упругопластического характера (вмятины, задиры и др.). Результаты приведены на рис. 1, их анализ свидетельствует о существенном нагружении станинных планок в 6 и 7 клетях, причём действующие напряжения смятия с учётом kд превышают допускаемые напряжения (по пределу упругости sу) материала планок из стали 45, для которой предел упругости sу составляет 220/240 МПа. Данные результаты получены расчётным путём с учётом, как отмечено выше, реальных спектров нагрузок (средневзвешенных усилий) при прокатке монтажных партий типоразмеров полос за межперевалочную кампанию.

Наблюдение за состоянием планок из стали 45 в течение периода эксплуатации для наиболее нагруженных 6 и 7 клетей при контактном ударном взаимодействии подушек рабочих и опорных валков и облицовочных планок внутренних поверхностей стоек станин позволяет выделить следующие этапы.

1. Начальный период для новых планок, который характеризуется интенсивным образованием дефектов смятия поверхности планок (вмятины, задиры и т.п.) в краевых зонах, что согласуется с результатами исследования в работе [4].

2. Основной период, для которого характерным является смещение пятен контакта от периферийных зон по направлению к центру с уменьшением суммарной площади упругого взаимодействия.

3. Заключительный период, в котором суммарная площадь упругого взаимодействия продолжает уменьшаться вследствие роста площади пластически деформированных участков.

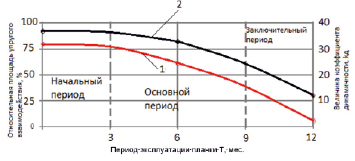

Таким образом, период эксплуатации планки характеризуется постепенным ростом суммарной площади деформированной поверхности планки. Расчёт при этом коэффициентов динамичности свидетельствует об относительном уменьшении их величины от начального к заключительному периоду, вследствие накопления потенциальной энергии деформации в материале деформируемой планки. Характер изменения относительной площади упругого взаимодействия за счёт роста суммарной площади деформированной поверхности планки и изменения коэффициента динамичности приведён на рис. 2.

Рис. 2. Изменение относительной площади контакта при упругом взаимодействии подушки и планки (кривая 1) и коэффициента динамичности (кривая 2) за период эксплуатации планки

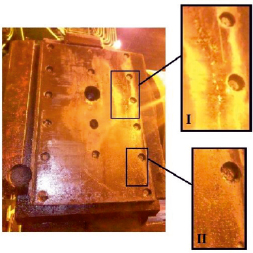

Важно учесть, что как для рабочих, так и для опорных валков процесс изменения относительной площади упругого взаимодействия планок станин и подушек (см. рис. 2) определяется характером перераспределения уровней напряжений и местоположения зон пластической деформации на поверхности планки с постепенным переходом максимальных значений напряжений смятия от краевых зон (рис. 3) к средним, а затем к центральной. Логично предположить, что для поверхности планки, контактирующей с поверхностью стойки станины, качественное распределение напряжений смятия и характер их изменения в течение периода эксплуатации должен быть подобным в том случае, когда твёрдость базовой поверхности материала планки, например из стали 45, контактирующей с поверхностью стойки станины из стали 30Л, соответствует или больше твёрдости поверхности материала стойки. Поэтому применение планок с меньшим уровнем твёрдости базовой поверхности является оправданным для материала из биметалла с плакирующим слоем с определённым соотношением твёрдостей базового и плакирующего слоя [8].

Рис. 3. Фрагмент поверхности планки подушки опорного валка 6 клети для начального периода. I, II – зоны краевой пластической деформации

В результате проведённого анализа и оценки напряжённого состояния динамически нагруженных планок в процессе их ударного взаимодействия получены следующие результаты:

– установлена различная степень влияния динамики рассматриваемого процесса по рассчитанным коэффициентам динамичности на напряженное состояние материала планок;

– произведена оценка изменения относительной площади контакта при упругом взаимодействии планок за период эксплуатации планки;

– применение биметаллических планок в наиболее нагруженных клетях чистовых групп НШС 2000 может быть оправданным при соотношении твёрдостей базового и плакирующего слоёв планок, обеспечивающего меньший уровень твёрдости базового слоя по отношению к твёрдости поверхности стойки станины, контактирующей с планкой.

Выводы

1. Различный уровень динамического нагружения в клетях чистовых групп тонколистовых станов с учётом силовых и скоростных параметров обуславливает дифференцированный подход к выбору материала и уровней твёрдости облицовочных планок стоек станин и подушек валков.

2. При планировании межремонтного цикла эксплуатируемых планок необходим учёт характера изменения относительной площади их упругого взаимодействия в течение периода эксплуатации.